Blog

REFROIDISSEMENT DES BOCAUX APRÈS STÉRILISATION

GUIDE TECHNIQUE PROFESSIONNEL

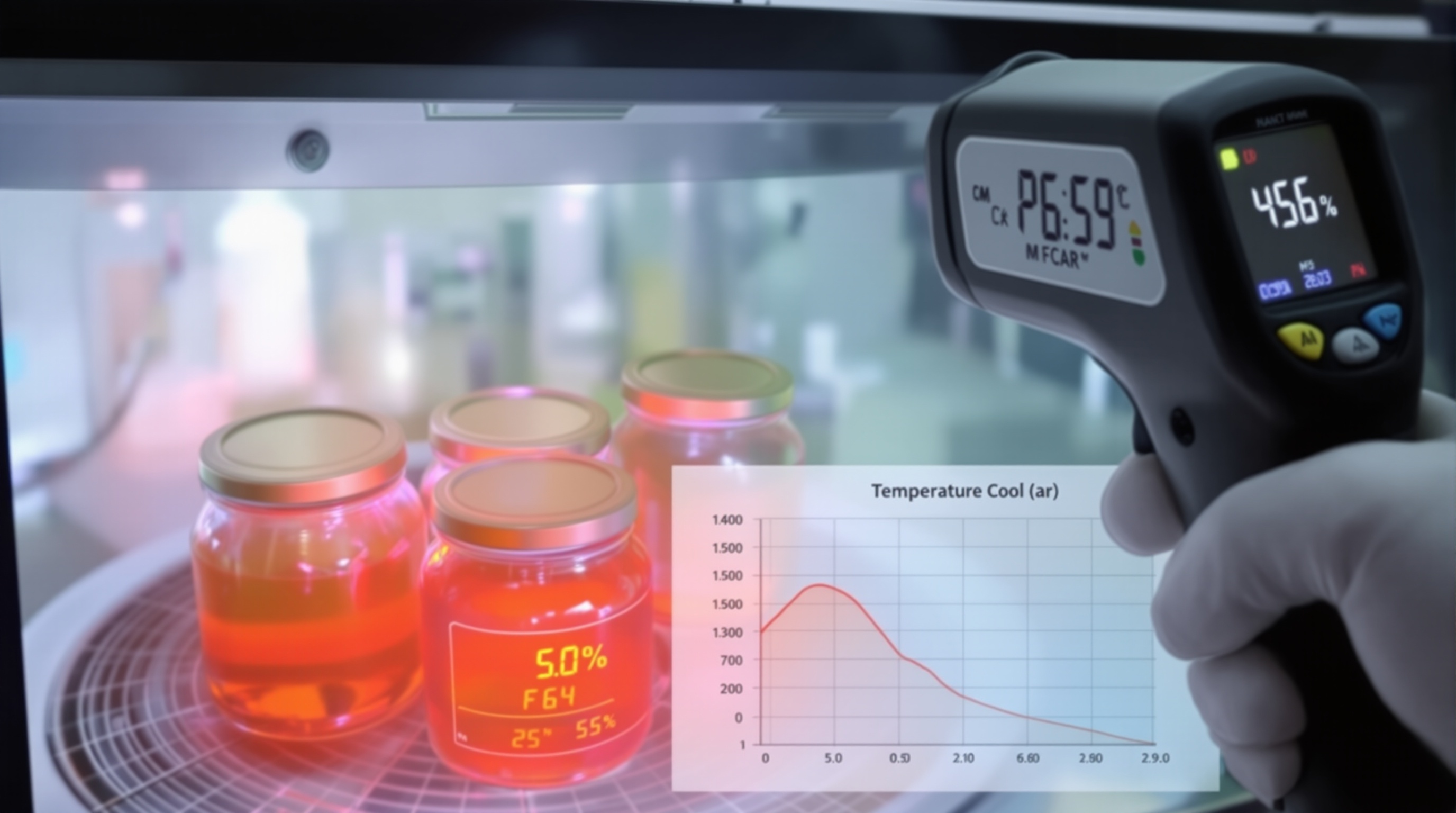

1. Introduction : L’Importance Critique du Refroidissement

Le refroidissement des bocaux après stérilisation constitue une étape déterminante dans le processus de conserve, directement liée à la sécurité alimentaire et à la qualité du produit fini. Cette phase critique influence la formation du vide d’air, la solidité de l’étanchéité et la préservation des propriétés organoleptiques des aliments conservés.

La température des bocaux à la sortie du stérilisateur oscille généralement entre 85°C et 121°C selon le type de traitement thermique appliqué. Cette température élevée génère une pression interne importante qui doit être maîtrisée lors du refroidissement pour garantir l’étanchéité parfaite du contenant.

2. Méthodes de Refroidissement : Techniques et Paramètres

2.1 Refroidissement Naturel à l’Air Libre

• Durée : 12 à 24 heures

• Température finale : 20°C ± 2°C

• Température ambiante optimale : 18-22°C

• Humidité relative : 60-70%

Le refroidissement naturel s’effectue par convection libre dans un environnement contrôlé. Les bocaux sont disposés sur des grilles métalliques permettant une circulation d’air optimale autour de chaque contenant. Cette méthode présente l’avantage de préserver l’intégrité du verre en évitant les chocs thermiques brutaux.

2.2 Refroidissement Accéléré au Bain d’Eau Froide

• Durée : 2 à 4 heures

• Température de l’eau : 10-15°C

• Circulation d’eau : 0,5-1 m/s

• Niveau d’immersion : 75% de la hauteur du bocal

Cette technique utilise la conductivité thermique élevée de l’eau pour accélérer le processus de refroidissement. L’immersion partielle permet d’éviter la contamination du couvercle tout en maintenant un refroidissement efficace. La circulation de l’eau est essentielle pour éviter la formation de zones de température hétérogènes.

2.3 Refroidissement Contrôlé Industriel

• Durée : 1 à 2 heures

• Gradient de température : -30°C/heure maximum

• Température programmée : 20°C finale

• Pression résiduelle : 0,5-0,8 bar

Les systèmes industriels utilisent des chambres de refroidissement programmables avec contrôle précis de la température, de l’humidité et de la circulation d’air. Cette méthode permet d’optimiser la cadence de production tout en garantissant la qualité sanitaire.

3. Contrôle de Température et Surveillance

| Phase de Refroidissement | Température (°C) | Durée | Contrôles Requis |

|---|---|---|---|

| Phase initiale | 85-121°C | 0-30 min | Surveillance continue |

| Phase intermédiaire | 60-40°C | 30 min-2h | Contrôle horaire |

| Phase finale | 40-20°C | 2-24h | Vérification étanchéité |

4. Bonnes Pratiques Professionnelles

4.1 Préparation de l’Environnement

- Maintenir une zone de refroidissement propre et désinfectée

- Contrôler la température ambiante entre 18-22°C

- Assurer une ventilation adéquate sans courants d’air directs

- Éviter les variations brusques de température ambiante

4.2 Manipulation des Bocaux

- Utiliser des équipements de protection individuelle adaptés

- Éviter les chocs mécaniques pendant le refroidissement

- Respecter les espacements entre bocaux (minimum 2 cm)

- Ne jamais retourner ou incliner les bocaux chauds

5. Contrôle Qualité et Vérification de l’Étanchéité

La vérification de l’étanchéité s’effectue exclusivement après refroidissement complet des bocaux. Plusieurs méthodes de contrôle sont disponibles :

5.1 Contrôle Visuel

- Vérification de la concavité du couvercle

- Inspection des joints d’étanchéité

- Contrôle de l’absence de fissures ou d’éclats

5.2 Contrôle Sonore

- Test de percussion légère sur le couvercle

- Son métallique aigu : étanchéité correcte

- Son sourd : défaut d’étanchéité probable

6. Erreurs Critiques à Éviter

ATTENTION : Les erreurs suivantes compromettent la sécurité alimentaire

6.1 Erreurs de Température

- Refroidissement trop rapide (choc thermique) : risque de bris

- Température finale trop élevée : développement microbien

- Gradient de température excessive (>40°C/h) : déformation des couvercles

6.2 Erreurs de Manipulation

- Déplacement des bocaux pendant le refroidissement

- Ouverture prématurée pour vérification

- Stockage en environnement humide

- Contact direct avec des surfaces froides

6.3 Erreurs de Contrôle

- Absence de traçabilité des températures

- Contrôle d’étanchéité sur bocaux chauds

- Non-respect des durées minimales de refroidissement

7. Sécurité Alimentaire et Réglementation

Le refroidissement des conserves est soumis à des exigences réglementaires strictes définies par le Codex Alimentarius et les réglementations nationales. Les températures et durées doivent être documentées dans le cadre du système HACCP.

7.1 Points Critiques de Contrôle (CCP)

- Température de fin de refroidissement : ≤ 25°C

- Durée maximale de refroidissement : 24 heures

- Intégrité de l’étanchéité : 100% des contenants

- Traçabilité complète du processus

7.2 Documentation Obligatoire

- Enregistrement des courbes de température

- Rapport de contrôle d’étanchéité

- Identification des lots non-conformes

- Actions correctives appliquées

8. Conclusion

Le refroidissement des bocaux après stérilisation constitue une étape technologique fondamentale qui conditionne la qualité sanitaire et la durée de conservation des produits. La maîtrise des paramètres thermiques, le respect des bonnes pratiques de manipulation et la mise en place de contrôles systématiques garantissent la sécurité alimentaire et la conformité réglementaire.

L’adoption de méthodes de refroidissement adaptées à la capacité de production, associée à une surveillance continue des paramètres critiques, permet d’optimiser les rendements tout en maintenant les standards de qualité les plus élevés. La formation du personnel aux techniques de refroidissement et aux procédures de contrôle demeure un investissement essentiel pour la pérennité de l’activité de conserve.

La mise en œuvre rigoureuse de ces recommandations techniques assure la production de conserves sûres, conformes aux exigences réglementaires et répondant aux attentes qualitatives des consommateurs.