Blog

REPARATION DES AUTOCLAVES CLASSE B

GUIDE TECHNIQUE PROFESSIONNEL

Version : 2.1

Date de publication : Septembre 2024

Classification : Document technique professionnel

Destinataires : Techniciens spécialisés et ingénieurs biomédicaux

Conformité : EN 13060, ISO 17665, FDA CFR 21

1. INTRODUCTION AUX AUTOCLAVES CLASSE B

Les autoclaves de Classe B représentent l’échelon supérieur de la stérilisation à vapeur selon la classification européenne EN 13060. Ces équipements sophistiqués sont spécialement conçus pour répondre aux exigences les plus strictes en matière de stérilisation dans les environnements médicaux, dentaires et de laboratoire.

1.1 Définition et Classification EN 13060

La norme européenne EN 13060 établit une classification rigoureuse des stérilisateurs à vapeur en trois classes distinctes, chacune correspondant à des capacités de stérilisation spécifiques et à des applications déterminées.

Classification officielle EN 13060

Classe N (Non-vacuum)

Caractéristiques : Stérilisation par déplacement gravitationnel de l’air, limitée aux instruments pleins et non emballés.

Applications : Instruments simples, verrerie de laboratoire, milieux de culture.

Limitations : Inefficace pour les instruments creux, poreux ou emballés.

Classe S (Specified)

Caractéristiques : Performances intermédiaires avec certaines capacités de vide.

Applications : Définies par le fabricant selon les spécifications particulières.

Limitations : Restreinte aux charges spécifiées par le constructeur.

Classe B (Big – Universal)

Caractéristiques : Capacités complètes de stérilisation avec système de vide performant.

Applications : Tous types d’instruments et de charges, emballés ou non.

Avantages : Polyvalence maximale et efficacité garantie.

Exigences techniques Classe B

Les autoclaves de Classe B doivent satisfaire à des critères techniques stricts définis par la norme EN 13060. Ces exigences portent sur plusieurs aspects fondamentaux :

| Paramètre | Exigence Classe B | Méthode de vérification | Tolérance |

|---|---|---|---|

| Niveau de vide | ≤ 60 mbar | Test de vide selon EN 13060 | ± 5 mbar |

| Température de stérilisation | 121°C, 134°C | Sondes calibrées NIST | ± 2°C |

| Temps de stérilisation | 15 min à 121°C, 3 min à 134°C | Chronométrage précis | ± 1% |

| Séchage | Résidus d’humidité < 1% | Pesée différentielle | ± 0.1% |

| Pénétration vapeur | Test Bowie-Dick réussi | Indicateurs chimiques | Conforme/Non-conforme |

1.2 Spécificités Techniques Classe B

Les autoclaves de Classe B se distinguent par leur sophistication technique et leur capacité à traiter l’ensemble des charges rencontrées en pratique médicale et dentaire. Cette polyvalence résulte d’innovations technologiques majeures.

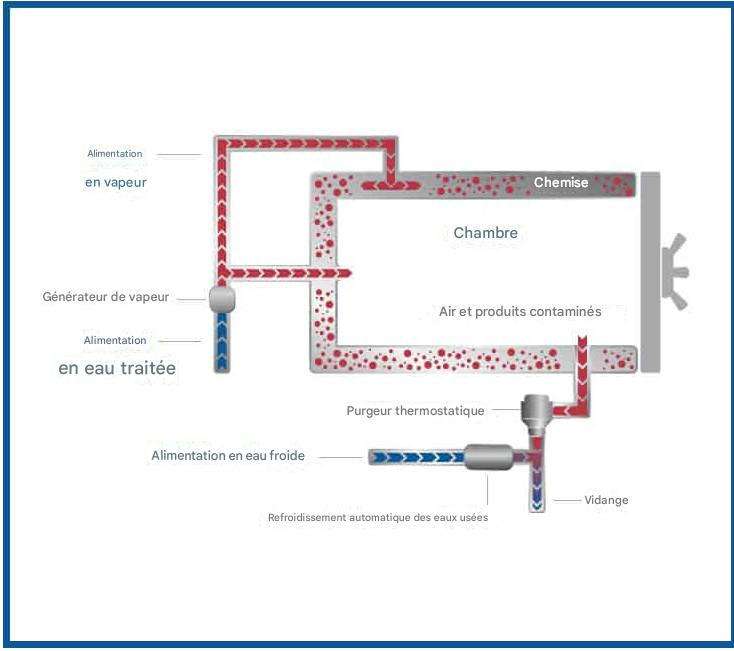

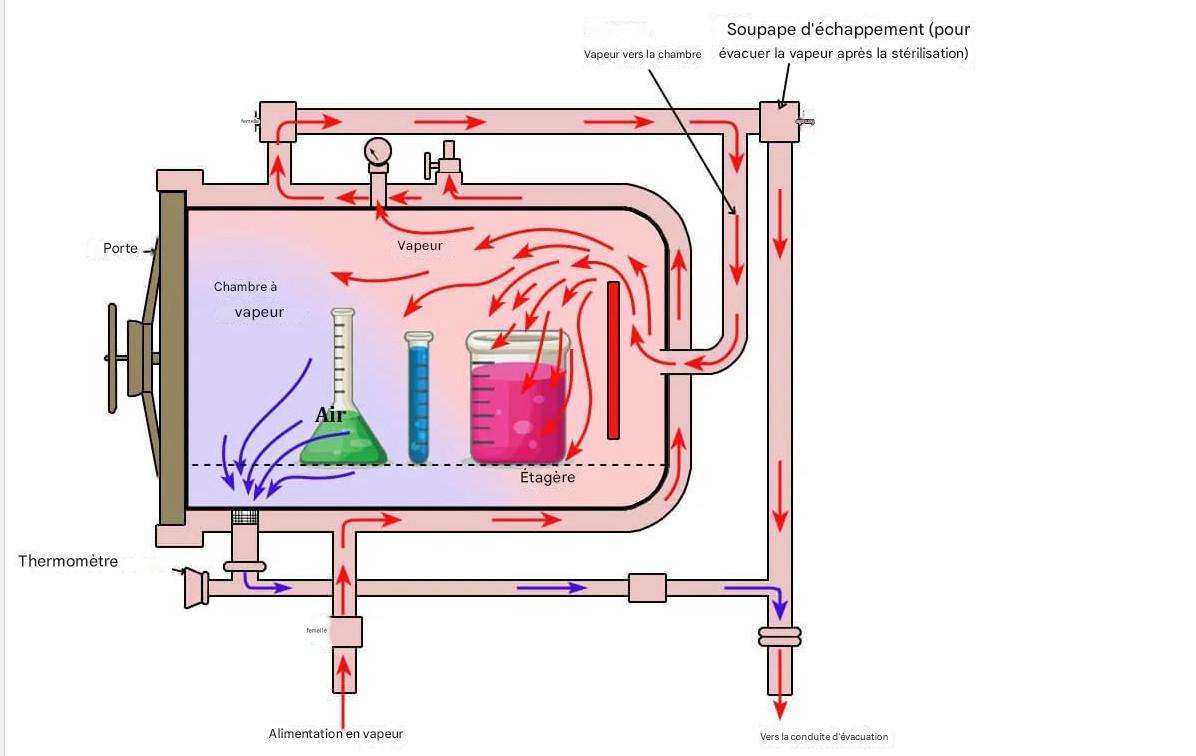

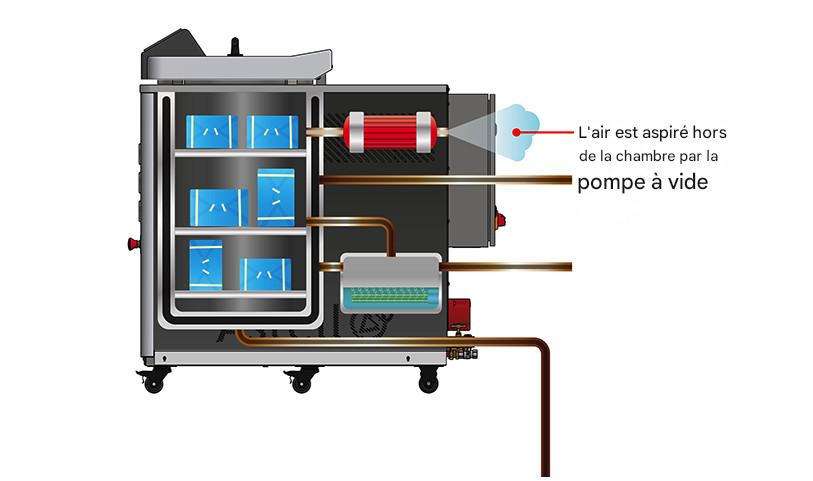

Système de vide fractionné

Le cœur technologique des autoclaves Classe B réside dans leur système de vide fractionné, également appelé « pre-vacuum » ou « pulsed vacuum ». Cette technologie révolutionnaire permet une élimination complète de l’air résiduel dans la chambre de stérilisation.

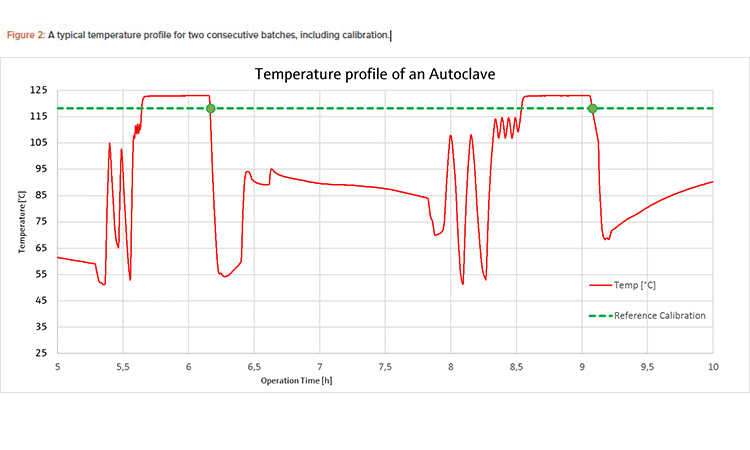

Principe du vide fractionné

- Phase d’évacuation initiale : La pompe à vide évacue l’air de la chambre jusqu’à atteindre un vide primaire de 60 mbar ou moins.

- Injection de vapeur : De la vapeur saturée est injectée pour réchauffer les parois et commencer la montée en température.

- Évacuation secondaire : Une nouvelle phase de vide élimine les gaz non condensables et l’air résiduel.

- Répétition cyclique : Ce processus est répété 3 à 4 fois pour garantir une évacuation complète.

- Stérilisation : La chambre est remplie de vapeur saturée à la température et pression de stérilisation.

Caractéristiques de la vapeur

Les autoclaves Classe B exigent une vapeur de qualité pharmaceutique présentant des caractéristiques précises :

Spécifications de la vapeur

- Titre de vapeur : ≥ 97% (vapeur sèche)

- Surchauffe maximale : 5°C

- Gaz non condensables : ≤ 3.5% en volume

- Pureté chimique : Conforme à la Pharmacopée Européenne

- Conductivité : ≤ 5 μS/cm à 25°C

- pH : 5.0 – 7.0

- Métaux lourds : ≤ 0.1 mg/L

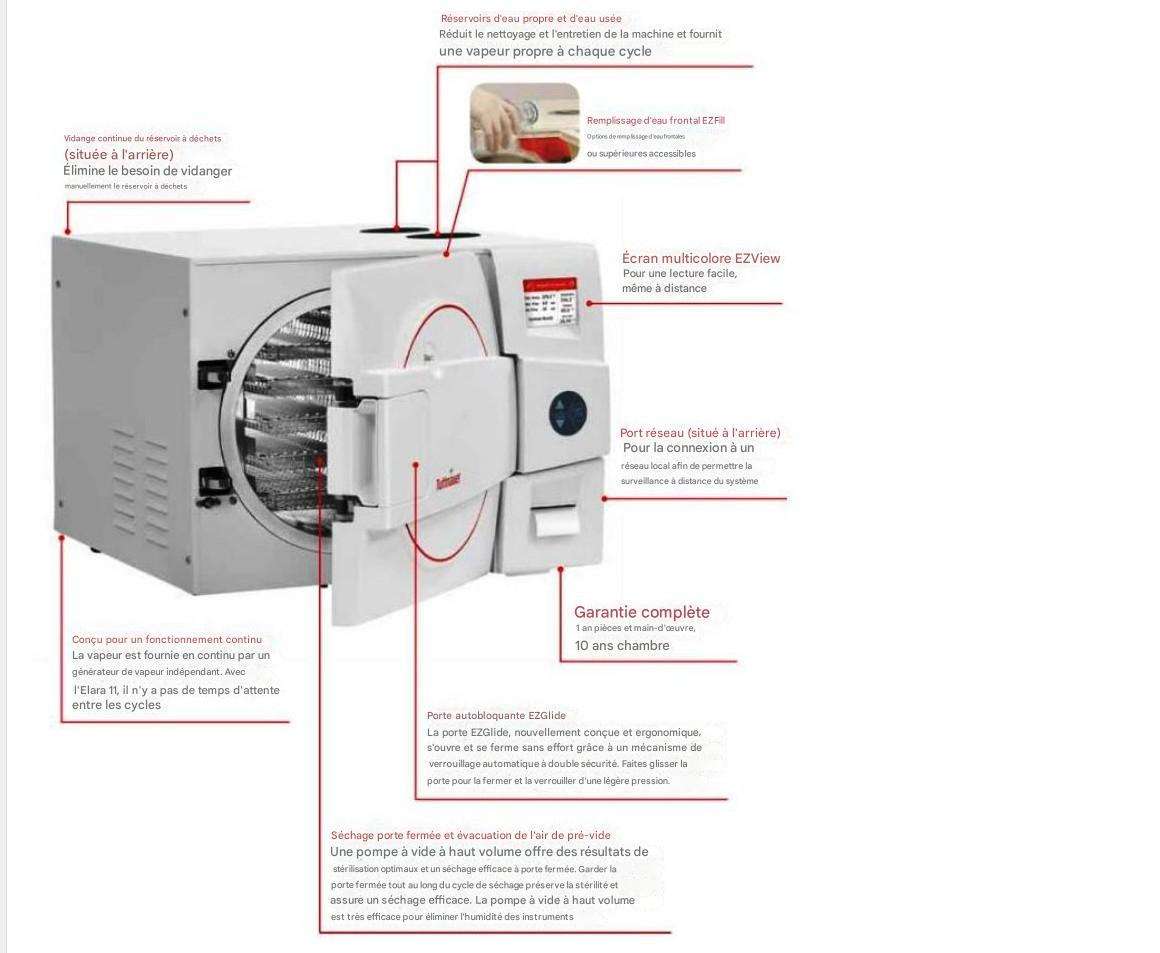

Système de génération de vapeur intégré

Contrairement aux autoclaves de classe N qui peuvent utiliser de la vapeur réseau, les autoclaves Classe B sont généralement équipés d’un générateur de vapeur intégré pour garantir la qualité requise.

Composants du générateur de vapeur

- Réservoir d’eau purifiée : Stockage d’eau distillée ou déminéralisée répondant aux spécifications.

- Système de chauffage : Éléments chauffants électriques avec régulation PID de précision.

- Capteurs de niveau : Surveillance continue du niveau d’eau avec alarmes de sécurité.

- Système de distribution : Vannes proportionnelles pour l’injection contrôlée de vapeur.

- Condenseur : Récupération des condensats et recyclage de l’eau.

Contrôle et régulation automatisés

Les autoclaves Classe B intègrent des systèmes de contrôle sophistiqués basés sur des microprocesseurs et des algorithmes avancés de régulation.

Caractéristiques du système de contrôle

- Microprocesseur : Processeur 32 bits avec mémoire EEPROM

- Interface utilisateur : Écran tactile couleur avec menu intuitif

- Enregistrement : Mémoire de 1000 cycles minimum

- Communication : Port USB, Ethernet, et/ou WiFi

- Sécurités : Surveillance en temps réel avec arrêts automatiques

- Traçabilité : Impression de rapports de cycle conformes

1.3 Différences avec Classes N et S

La compréhension des différences fondamentales entre les classes d’autoclaves est essentielle pour les techniciens chargés de leur maintenance et réparation. Ces différences impactent directement les procédures d’intervention et les spécifications techniques.

| Critère | Classe N | Classe S | Classe B |

|---|---|---|---|

| Système de vide | Absent | Partiel ou spécialisé | Complet avec vide fractionné |

| Évacuation air | Gravitationnelle | Mixte selon spécifications | Forcée par pompe à vide |

| Types de charges | Instruments pleins non emballés | Selon définition fabricant | Tous types, emballés ou non |

| Séchage | Limité | Variable | Séchage sous vide efficace |

| Complexité technique | Simple | Moyenne | Élevée |

| Maintenance | Basique | Intermédiaire | Spécialisée |

Implications techniques pour la maintenance

Spécificités de maintenance Classe B

- Pompe à vide : Maintenance spécialisée requise (huile, joints, palettes)

- Capteurs : Calibration fréquente des sondes de pression et température

- Vannes : Maintenance des vannes proportionnelles et électropneumatiques

- Système eau : Contrôle qualité eau et maintenance du générateur vapeur

- Électronique : Diagnostic des cartes de contrôle et mise à jour logicielle

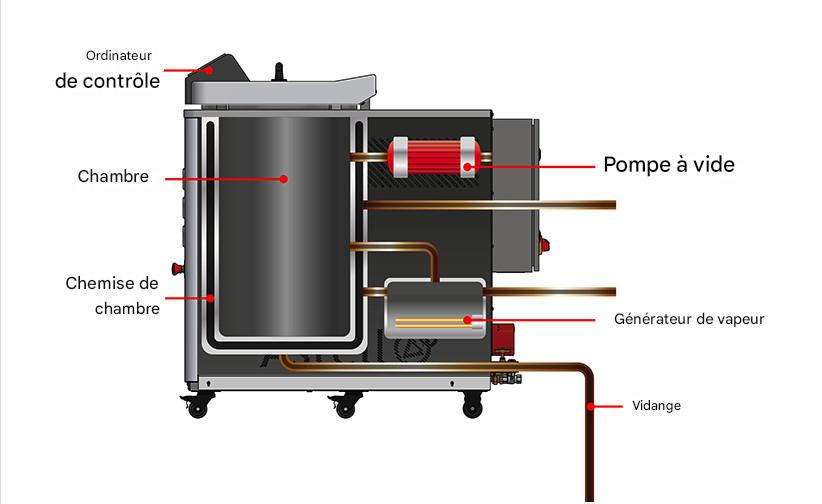

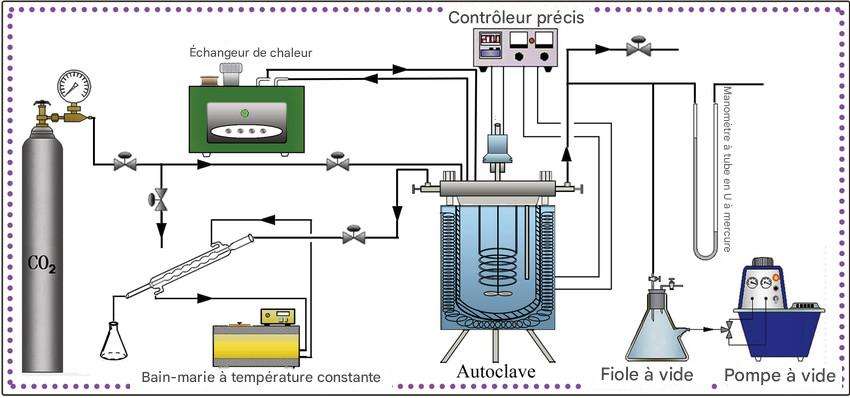

2. ARCHITECTURE ET COMPOSANTS TECHNIQUES

L’architecture d’un autoclave Classe B résulte d’une ingénierie complexe intégrant de nombreux sous-systèmes interdépendants. La compréhension approfondie de cette architecture est indispensable pour tout technicien impliqué dans la maintenance et la réparation de ces équipements critiques.

2.1 Chambre de stérilisation et enceinte

La chambre de stérilisation constitue le cœur de l’autoclave. Sa conception et sa fabrication doivent répondre aux exigences les plus strictes en matière de résistance mécanique, de résistance à la corrosion et d’homogénéité thermique.

Matériaux et construction

Spécifications matériaux chambre

- Acier inoxydable : Grade 316L (AISI 316L) résistant à la corrosion

- Épaisseur parois : 3-6 mm selon dimensions et pression de service

- État de surface : Ra ≤ 0.8 μm (poli miroir)

- Soudures : TIG (Tungsten Inert Gas) avec contrôle par ressuage

- Traitement thermique : Détensionnement à 650°C

Géométrie et dimensionnement

La géométrie de la chambre influence directement les performances de stérilisation. Les dimensions doivent optimiser la circulation de vapeur tout en maintenant l’homogénéité thermique.

| Volume chambre | Dimensions typiques (L×l×h) | Capacité plateaux | Applications |

|---|---|---|---|

| 18 litres | 250×250×290 mm | 3 plateaux | Cabinet dentaire |

| 23 litres | 300×300×260 mm | 4 plateaux | Petit laboratoire |

| 45 litres | 400×400×285 mm | 6 plateaux | Laboratoire moyen |

| 75 litres | 500×400×380 mm | 8 plateaux | Usage hospitalier |

Système de drainage

Le système de drainage assure l’évacuation des condensats et maintient la propreté de la chambre. Sa conception doit éviter toute rétention d’eau susceptible de favoriser la corrosion ou la contamination.

- Pente de drainage : Inclinaison minimale de 2° vers l’évacuation

- Système de siphon : Prévention des retours de vapeur et maintien de l’étanchéité

- Filtration : Filtre à particules sur la ligne d’évacuation

- Collecteur de condensats : Réservoir avec surveillance de niveau

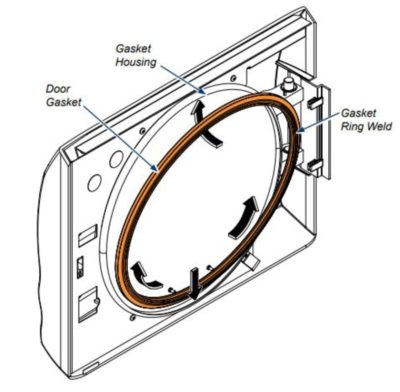

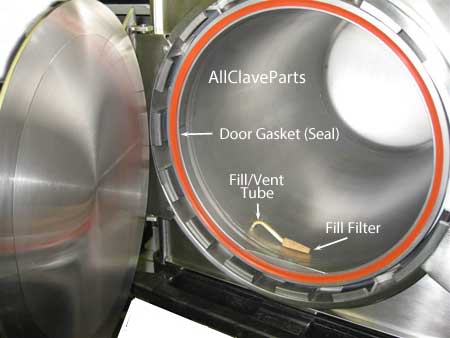

Système de fermeture et joint d’étanchéité

L’étanchéité de la chambre est assurée par un système de fermeture sophistiqué utilisant des joints toriques ou des garnitures plates selon la configuration.

Caractéristiques du joint d’étanchéité

- Matériau : Silicone haute température ou EPDM

- Température de service : -40°C à +180°C

- Dureté Shore : 70-80 Shore A

- Résistance chimique : Compatible vapeur et produits de nettoyage

- Durée de vie : 2000-5000 cycles selon utilisation

Mécanisme de verrouillage de porte

Le système de verrouillage intègre plusieurs dispositifs de sécurité pour prévenir l’ouverture accidentelle sous pression.

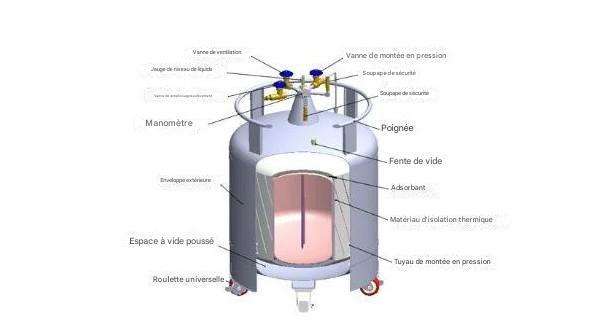

2.2 Système de génération vapeur

Le générateur de vapeur intégré constitue l’un des éléments les plus critiques de l’autoclave Classe B. Il doit produire une vapeur de qualité pharmaceutique de manière fiable et reproductible.

Réservoir et circuit d’eau

Le réservoir d’eau doit maintenir un volume suffisant d’eau purifiée pour les cycles de stérilisation tout en évitant la stagnation et la contamination.

Spécifications réservoir d’eau

- Capacité : 2-15 litres selon taille autoclave

- Matériau : Acier inoxydable 316L ou plastique grade alimentaire

- Capteurs de niveau : 3 niveaux minimum (bas, normal, haut)

- Système de remplissage : Automatique avec électrovanne

- Vidange : Manuelle ou automatique programmée

Qualité de l’eau requise

L’eau utilisée doit répondre à des spécifications strictes pour éviter la corrosion et garantir la qualité de la vapeur.

| Paramètre | Spécification | Méthode d’analyse | Fréquence contrôle |

|---|---|---|---|

| Conductivité | ≤ 5 μS/cm à 25°C | Conductimètre calibré | Hebdomadaire |

| pH | 5.0 – 7.0 | pH-mètre ou bandelettes | Hebdomadaire |

| Chlorures | ≤ 2 mg/L | Titrage ou photométrie | Mensuelle |

| Phosphates | ≤ 0.5 mg/L | Photométrie | Mensuelle |

| Silicates | ≤ 1 mg/L | Photométrie | Mensuelle |

| Métaux lourds | ≤ 0.1 mg/L | ICP-MS | Trimestrielle |

Système de traitement d’eau intégré

Certains autoclaves Classe B intègrent un système de purification d’eau pour garantir la qualité requise à partir d’eau de réseau.

- Pré-filtration : Filtre à sédiments 5-10 μm

- Filtration charbon actif : Élimination du chlore et composés organiques

- Osmose inverse : Réduction de 95-99% des sels dissous

- Polissage final : Résine échangeuse d’ions

- Stérilisation UV : Désinfection microbiologique (optionnel)

2.3 Éléments chauffants et contrôle thermique

Le système de chauffage doit assurer une montée en température rapide et homogène tout en maintenant une régulation précise pendant la phase de stérilisation.

Types d’éléments chauffants

Les autoclaves Classe B utilisent principalement des éléments chauffants électriques conçus pour l’environnement humide et corrosif.

Éléments chauffants blindés

- Puissance : 1-6 kW selon taille de l’autoclave

- Tension : 230V monophasé ou 400V triphasé

- Gaine : Inox 316L ou Inconel pour haute température

- Isolant : Oxyde de magnésium compacté

- Résistance : Fil nickel-chrome haute pureté

- Étanchéité : IP65 minimum

Disposition et configuration

La disposition des éléments chauffants influence directement l’homogénéité thermique dans la chambre de stérilisation.

| Configuration | Avantages | Inconvénients | Applications |

|---|---|---|---|

| Chauffage par le fond | Construction simple, maintenance facile | Stratification thermique possible | Petits autoclaves |

| Chauffage périphérique | Homogénéité améliorée | Complexité accrue | Autoclaves moyens |

| Chauffage réparti | Excellente homogénéité | Coût et complexité élevés | Grands autoclaves |

Système de régulation thermique

La régulation thermique utilise des algorithmes PID (Proportionnel-Intégral-Dérivé) pour maintenir la température avec une précision de ±1°C.

Composants de régulation

- Sondes de température : Pt100 ou Pt1000 classe A

- Régulateur PID : Microprocesseur avec auto-adaptation

- Contacteurs de puissance : SSR (Solid State Relay) ou contacteurs électromécaniques

- Protection thermique : Limiteur de température indépendant

- Surveillance : Alarmes de dérive et de surchauffe

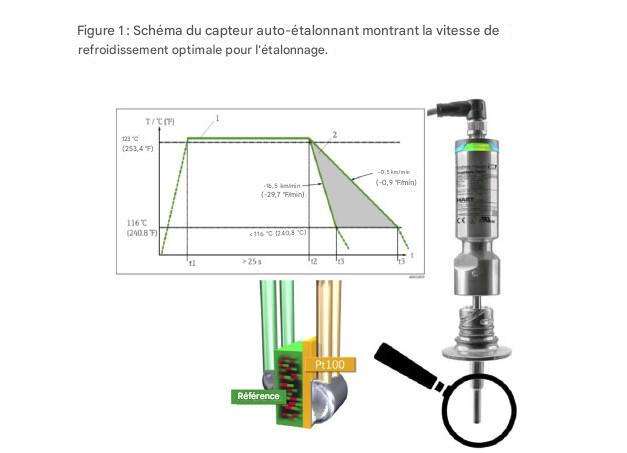

Calibrage des sondes de température

Le calibrage régulier des sondes de température est essentiel pour maintenir la précision de régulation.

3. SYSTÈME DE POMPE À VIDE

Le système de pompe à vide constitue l’élément différenciateur majeur des autoclaves Classe B. Il permet l’évacuation complète de l’air de la chambre de stérilisation, condition sine qua non pour une pénétration efficace de la vapeur dans tous les types de charges.

3.1 Principe de fonctionnement

Le système de vide des autoclaves Classe B doit atteindre et maintenir un niveau de vide de 60 mbar absolus ou moins. Cette performance exige une technologie de pompage adaptée aux contraintes spécifiques de l’application.

Exigences de performance

Spécifications de vide Classe B

- Vide final : ≤ 60 mbar absolus (94% de vide relatif)

- Temps d’évacuation : ≤ 3 minutes pour atteindre 60 mbar

- Débit volumétrique : 8-25 m³/h selon volume chambre

- Étanchéité système : Taux de fuite ≤ 1.3 mbar/min

- Cyclage : 3-4 cycles vide/vapeur par stérilisation

Processus de création du vide

La création du vide s’effectue selon une séquence précise intégrée dans le cycle de stérilisation.

- Évacuation initiale : Pompage de l’air atmosphérique jusqu’à 200-300 mbar

- Première injection vapeur : Réchauffage chambre et élimination air résiduel

- Deuxième évacuation : Pompage jusqu’à 100-150 mbar

- Deuxième injection vapeur : Poursuite du réchauffage

- Évacuation finale : Pompage jusqu’à 60 mbar ou moins

- Remplissage vapeur : Montée en pression de stérilisation

Contrôle de performance du vide

Test quotidien : Vérification du temps d’évacuation

Test hebdomadaire : Test de Bowie-Dick pour validation pénétration vapeur

Test mensuel : Mesure précise du vide final avec manomètre étalonné

Test semestriel : Test d’étanchéité complet du système

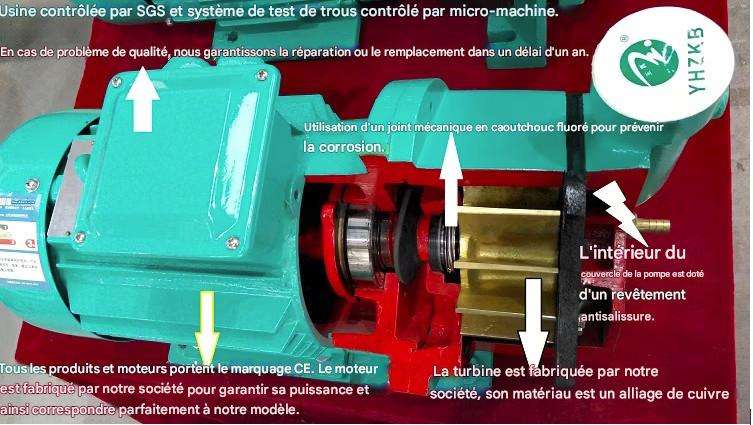

3.2 Types de pompes utilisées

Les autoclaves Classe B utilisent principalement deux technologies de pompage, chacune présentant des avantages spécifiques selon l’application.

Pompes à anneau liquide

Les pompes à anneau liquide représentent la technologie la plus répandue dans les autoclaves Classe B en raison de leur fiabilité et de leur compatibilité avec la vapeur d’eau.

Caractéristiques pompe à anneau liquide

- Principe : Rotor excentré dans corps cylindrique rempli de liquide

- Liquide d’étanchéité : Eau distillée ou huile spéciale

- Débit : 8-50 m³/h selon modèle

- Vide final : 30-50 mbar avec eau, 10-20 mbar avec huile

- Puissance : 0.75-3 kW

- Vitesse : 1450-2900 tr/min

Avantages des pompes à anneau liquide

- Compatibilité totale avec vapeur d’eau condensable

- Fonctionnement silencieux et sans vibrations

- Maintenance simplifiée

- Longue durée de vie (10-15 ans)

- Pas de contamination par huile

Inconvénients

- Consommation d’eau importante

- Vide final limité

- Sensibilité à la température du liquide d’étanchéité

Pompes à membranes

Les pompes à membranes constituent une alternative pour les applications nécessitant un fonctionnement sans liquide d’étanchéité.

Caractéristiques pompe à membranes

- Principe : Déformation cyclique de membranes élastomères

- Débit : 5-30 m³/h selon nombre de têtes

- Vide final : 10-30 mbar

- Puissance : 0.5-2 kW

- Vitesse : 600-1500 tr/min

- Matériau membranes : PTFE ou EPDM

Maintenance comparative

| Aspect | Pompe anneau liquide | Pompe à membranes |

|---|---|---|

| Fréquence maintenance | 500-1000h | 300-800h |

| Pièces d’usure | Joints, roulements | Membranes, clapets |

| Coût maintenance | Faible | Moyen |

| Complexité intervention | Simple | Moyenne |

| Disponibilité pièces | Excellente | Bonne |

3.3 Maintenance préventive

La maintenance préventive du système de vide est critique pour maintenir les performances de stérilisation de l’autoclave Classe B. Un planning rigoureux doit être établi et scrupuleusement respecté.

Planning de maintenance préventive

Maintenance quotidienne (utilisateur)

- Contrôle visuel niveau liquide d’étanchéité

- Vérification absence de fuites apparentes

- Écoute fonctionnement pompe (bruits anormaux)

- Relevé temps d’évacuation

Maintenance hebdomadaire (utilisateur/technicien)

- Test de vide avec manomètre de contrôle

- Vérification température de fonctionnement

- Contrôle vibrations et fixations

- Nettoyage filtre d’aspiration

Maintenance mensuelle (technicien spécialisé)

- Mesure précise du vide final

- Test d’étanchéité des raccordements

- Contrôle usure composants mobiles

- Analyse qualité liquide d’étanchéité

- Vérification paramètres électriques

Procédures de maintenance détaillées

Remplacement du liquide d’étanchéité

- Arrêt sécurisé : Mise hors tension et consignation électrique

- Refroidissement : Attendre température ambiante

- Vidange : Évacuation complète ancien liquide

- Nettoyage : Rinçage circuit avec eau distillée

- Contrôle : Vérification état des joints et composants

- Remplissage : Liquide neuf selon spécifications fabricant

- Test : Fonctionnement et contrôle performances

Diagnostic des pannes courantes

| Symptôme | Cause probable | Action corrective | Prévention |

|---|---|---|---|

| Vide insuffisant | Fuite circuit, usure pompe | Test étanchéité, révision pompe | Contrôles réguliers |

| Temps évacuation long | Encrassement, liquide dégradé | Nettoyage, remplacement liquide | Maintenance préventive |

| Bruit anormal | Usure roulements, cavitation | Remplacement roulements | Lubrification régulière |

| Surchauffe | Surcharge, défaut refroidissement | Vérif. charge, nettoyage échangeur | Contrôle température |

| Vibrations | Déséquilibrage, fixations | Équilibrage rotor, resserrage | Contrôle régulier fixations |

4. DIAGNOSTIC ET DÉPANNAGE SYSTÉMATIQUE

Le diagnostic efficace des pannes d’autoclaves Classe B nécessite une approche méthodique basée sur la compréhension des interactions entre les différents sous-systèmes. Cette section présente les outils et procédures indispensables pour identifier rapidement l’origine des dysfonctionnements.

4.1 Méthodologie de diagnostic

Le diagnostic d’un autoclave Classe B doit suivre une séquence logique permettant d’isoler progressivement la cause du dysfonctionnement tout en minimisant les temps d’immobilisation.

Approche systémique du diagnostic

Méthodologie en 7 étapes

- Collecte d’informations : Historique des pannes, conditions d’utilisation, symptômes observés

- Analyse préliminaire : Examen visuel, écoute, contrôles de base

- Tests fonctionnels : Vérification des systèmes critiques

- Mesures instrumentales : Contrôles avec appareils de mesure calibrés

- Analyse des données : Comparaison avec valeurs de référence

- Diagnostic différentiel : Élimination progressive des causes possibles

- Validation : Confirmation du diagnostic par tests ciblés

Classification des pannes par criticité

| Niveau | Criticité | Impact | Délai d’intervention | Exemples |

|---|---|---|---|---|

| 1 | Critique | Arrêt immédiat obligatoire | Immédiat | Fuite vapeur, surchauffe, défaut sécurité |

| 2 | Majeure | Fonctionnement impossible | < 4h | Panne pompe vide, défaut chauffage |

| 3 | Moyenne | Performance dégradée | < 24h | Temps cycle allongé, séchage insuffisant |

| 4 | Mineure | Gêne fonctionnelle | < 72h | Défaut affichage, alarme intempestive |

Arbre de décision principal

Diagnostic initial – Questions clés

1. L’autoclave se met-il sous tension ?

- NON → Vérifier alimentation électrique, fusibles, disjoncteur

- OUI → Passer à la question 2

2. Le système de contrôle fonctionne-t-il ?

- NON → Diagnostic électronique (cartes, capteurs)

- OUI → Passer à la question 3

3. La porte se ferme-t-elle correctement ?

- NON → Vérifier mécanisme, joints, capteurs de position

- OUI → Passer à la question 4

4. Le système de vide fonctionne-t-il ?

- NON → Diagnostic pompe à vide et circuit

- OUI → Passer à la question 5

5. Le chauffage est-il opérationnel ?

- NON → Diagnostic éléments chauffants et régulation

- OUI → Diagnostic avancé requis

4.2 Outils de mesure et instruments

Le diagnostic professionnel des autoclaves Classe B nécessite un équipement de mesure spécialisé et calibré. Cette section détaille les instruments indispensables et leur utilisation correcte.

Instruments de mesure de base

Kit de diagnostic obligatoire

- Multimètre digital : Précision 0.1%, CAT III/1000V minimum

- Pince ampèremétrique : AC/DC, 0.1-1000A, précision 1%

- Manomètre étalon : 0-3 bar absolus, précision ±0.25%

- Thermomètre PT100 : Sonde déportée, -50°C/+200°C, classe A

- Vacuomètre précision : 0-1000 mbar, résolution 1 mbar

- Mégohmmètre : 500V/1000V, résistance isolement

Instruments spécialisés avancés

| Instrument | Application | Gamme de mesure | Précision requise |

|---|---|---|---|

| Enregistreur multi-voies | Cartographie thermique | 8-32 voies T° et P | ±0.1°C, ±0.1% |

| Détecteur fuites ultrasons | Étanchéité pneumatique | 20-100 kHz | Sensibilité 10⁻⁶ mbar.L/s |

| Caméra thermique | Diagnostic thermique | -20°C à +200°C | ±2°C ou 2% |

| Oscilloscope portable | Signaux électriques | DC-100 MHz | ±1% |

| Analyseur vibrations | Diagnostic mécanique | 1-10000 Hz | ±1% amplitude |

Calibration des instruments

La traçabilité métrologique des instruments de mesure est obligatoire pour garantir la fiabilité des diagnostics et la conformité réglementaire.

Planning de calibration

| Type d’instrument | Périodicité | Référentiel | Tolérance |

|---|---|---|---|

| Thermomètres | 12 mois | Étalons NIST | ±0.1°C |

| Manomètres | 12 mois | Balance à piston | ±0.25% |

| Multimètres | 24 mois | Calibrateur multifonction | ±0.1% |

| Chronomètres | 24 mois | Signal fréquence étalon | ±1 seconde/jour |

4.3 Arbres de décision techniques

Les arbres de décision techniques permettent un diagnostic systématique et reproductible. Cette section présente les arbres spécialisés pour chaque sous-système critique.

Diagnostic système de vide

Arbre de décision – Défaut de vide

SYMPTÔME : Vide insuffisant (> 60 mbar)

Test 1 : La pompe fonctionne-t-elle ?

- NON :

- Vérifier alimentation électrique

- Contrôler contacteur de commande

- Tester bobinage moteur

- Vérifier protection thermique

- OUI : Passer au Test 2

Test 2 : Le débit d’aspiration est-il correct ?

- NON :

- Contrôler obstruction filtres

- Vérifier état des palettes/membranes

- Mesurer niveau liquide d’étanchéité

- Analyser usure interne pompe

- OUI : Passer au Test 3

Test 3 : L’étanchéité du circuit est-elle correcte ?

- NON :

- Test fumigène sur raccordements

- Contrôler joint de porte

- Vérifier vannes d’isolement

- Examiner tuyauteries et flexibles

- OUI : Passer au diagnostic avancé

Diagnostic système thermique

Arbre de décision – Défaut de température

SYMPTÔME : Température non atteinte ou instable

Test 1 : Les éléments chauffants sont-ils alimentés ?

- NON :

- Vérifier fusibles/disjoncteurs

- Contrôler contacteurs de puissance

- Tester régulateur de température

- Vérifier séquenceur/automate

- OUI : Passer au Test 2

Test 2 : La puissance délivrée est-elle nominale ?

- NON :

- Mesurer résistance éléments chauffants

- Contrôler isolement des circuits

- Vérifier équilibrage des phases

- Analyser harmoniques réseau

- OUI : Passer au Test 3

Test 3 : La mesure de température est-elle fiable ?

- NON :

- Calibrer sondes de température

- Vérifier câblage et connexions

- Contrôler conditionnement du signal

- Tester cartes d’acquisition

- OUI : Diagnostic isolation thermique

5. PROCÉDURES DE RÉPARATION DÉTAILLÉES

Cette section présente les procédures détaillées de réparation des composants les plus critiques des autoclaves Classe B. Chaque procédure inclut les précautions de sécurité, les outils nécessaires et les étapes de validation.

5.1 Remplacement des joints et garnitures

Les joints d’étanchéité constituent des éléments de sécurité critique dont la défaillance peut compromettre totalement le fonctionnement de l’autoclave. Leur remplacement nécessite une technique rigoureuse.

Diagnostic des joints défaillants

Signes de défaillance des joints

- Visuels : Fissures, déformation, durcissement, décoloration

- Fonctionnels : Fuites vapeur, perte de vide, cycles avortés

- Mesurables : Test d’étanchéité, mesure de compression

- Préventifs : Durée de vie atteinte (nombre de cycles)

Procédure de remplacement joint de porte

- Préparation et sécurisation :

- Arrêt complet et refroidissement (< 40°C)

- Coupure alimentation électrique et consignation

- Purge complète des circuits vapeur et vide

- Nettoyage et décontamination de la zone de travail

- Démontage de l’ancien joint :

- Ouverture maximale de la porte

- Retrait précautionneux de l’ancien joint

- Nettoyage minutieux de la gorge de joint

- Inspection de l’état de la surface d’étanchéité

- Préparation du nouveau joint :

- Vérification des dimensions et références

- Contrôle visuel de l’intégrité

- Application éventuelle de lubrifiant compatible

- Préformage selon la géométrie

- Installation :

- Positionnement progressif dans la gorge

- Vérification absence de torsion ou pliure

- Contrôle homogénéité de la compression

- Test de fermeture progressive de la porte

- Validation :

- Test d’étanchéité à l’eau sous pression

- Cycle d’essai complet à vide

- Validation du couple de fermeture

- Documentation de l’intervention

Spécifications techniques des joints

| Type de joint | Matériau | Température max | Dureté Shore | Durée de vie |

|---|---|---|---|---|

| Joint torique | Silicone VMQ | 200°C | 70±5 Shore A | 3000-5000 cycles |

| Joint carré | EPDM | 150°C | 75±5 Shore A | 2000-4000 cycles |

| Joint plat | PTFE chargé | 260°C | 85±5 Shore D | 1000-2000 cycles |

| Joint gonflable | Caoutchouc nitrile | 120°C | 80±5 Shore A | 5000-8000 cycles |

Catalogue des joints par fabricant

| Fabricant | Modèle | Référence joint | Dimensions (mm) | Prix indicatif (€) |

|---|---|---|---|---|

| Tuttnauer | EZ10 | TUG003 | Ø320×8 | 85-120 |

| Tuttnauer | 3870EA | TUG074 | Ø380×10 | 95-140 |

| Midmark | M9/M11 | MIG027-1196 | Rectangulaire | 70-95 |

| Pelton Crane | Magnaclave | 004497 | Ø419×12 | 110-165 |

5.2 Réparation système de vide

La réparation du système de vide constitue l’une des interventions les plus techniques sur un autoclave Classe B. Elle nécessite des compétences spécialisées en mécanique des fluides et en technologie du vide.

Révision complète pompe à anneau liquide

La révision d’une pompe à anneau liquide doit être effectuée selon un protocole rigoureux pour garantir les performances et la fiabilité.

Outils spécialisés requis

- Extracteur roulements : Capacité 20-50 mm

- Presse hydraulique : 10 tonnes minimum

- Jeu de cales de réglage : 0.05-2.0 mm

- Comparateur au 1/100e : Course 10 mm

- Rugosimètre : Mesure Ra jusqu’à 0.1 μm

- Station de lavage : Solvant dégraissant

Procédure de révision étape par étape

- Démontage complet :

- Vidange du liquide d’étanchéité

- Démontage des raccordements et accessoires

- Extraction du rotor et des palettes

- Démontage des roulements et joints

- Séparation corps/flasques

- Contrôle et mesures :

- Mesure de l’ovalisation du corps

- Contrôle de l’état de surface (Ra ≤ 1.6 μm)

- Vérification du jeu rotor/corps

- Mesure de l’usure des palettes

- Contrôle de la rectitude de l’arbre

- Usinage et rectification :

- Rectification du corps si nécessaire

- Rodage des surfaces d’étanchéité

- Équilibrage dynamique du rotor

- Rectification de l’arbre si déformé

- Remontage :

- Montage de nouveaux roulements

- Installation des joints neufs

- Réglage des jeux fonctionnels

- Remontage avec couples de serrage spécifiés

- Tests et validation :

- Test d’étanchéité sous pression

- Mesure du débit et du vide final

- Contrôle des vibrations

- Test d’endurance 24h

Diagnostic des défauts de pompe à vide

| Défaut observé | Cause probable | Contrôle à effectuer | Réparation |

|---|---|---|---|

| Vide insuffisant | Usure palettes/membranes | Mesure jeux, contrôle étanchéité | Remplacement pièces usées |

| Débit réduit | Encrassement interne | Démontage et nettoyage | Nettoyage complet, filtration |

| Bruit excessif | Roulements défaillants | Analyse vibratoire | Remplacement roulements |

| Échauffement | Frottements internes | Contrôle jeux, alignement | Rectification, réglages |

| Consommation excessive | Surcharge mécanique | Mesure puissance, couple | Équilibrage, réduction jeux |

Maintenance spécialisée par type de pompe

Pompe à anneau liquide – Maintenance 500h

- Contrôle palettes : Usure < 2mm, absence fissures

- Liquide d’étanchéité : Remplacement intégral

- Filtres : Nettoyage ou remplacement

- Roulements : Contrôle jeu, lubrification

- Joints : Inspection visuelle, test étanchéité

Pompe à membranes – Maintenance 300h

- Membranes : Contrôle fissuration, souplesse

- Clapets : Nettoyage, vérification étanchéité

- Têtes de compression : Démontage complet

- Système bielle-manivelle : Lubrification

- Filtre d’aspiration : Remplacement systématique

5.3 Intervention sur éléments chauffants

Les éléments chauffants électriques nécessitent des interventions spécialisées en raison des tensions élevées et des contraintes thermiques. Toute intervention doit respecter les normes de sécurité électrique.

Tests de diagnostic des éléments chauffants

Procédure de test électrique

- Test de continuité : Ohmmètre entre phases

- Test d’isolement : Mégohmmètre 500V vers masse

- Test d’équilibrage : Comparaison résistances phases

- Test thermique : Caméra infrarouge sous charge

- Test de puissance : Wattmètre en fonctionnement

Valeurs de référence

| Puissance nominale | Résistance théorique | Tolérance | Isolement minimum |

|---|---|---|---|

| 1000W – 230V | 52.9Ω | ±5% | >1MΩ |

| 2000W – 230V | 26.5Ω | ±5% | >1MΩ |

| 3000W – 400V | 53.3Ω | ±5% | >1MΩ |

| 4500W – 400V | 35.6Ω | ±5% | >1MΩ |

Procédure de remplacement

- Préparation sécurisée :

- Consignation électrique selon NF C18-510

- Vidange complète du système hydraulique

- Refroidissement < 30°C

- Décontamination chimique si nécessaire

- Démontage de l’élément défaillant :

- Repérage et déconnexion des câblages

- Démontage des supports et fixations

- Extraction précautionneuse de l’élément

- Nettoyage du logement

- Installation du nouvel élément :

- Vérification conformité références

- Application du couple de serrage spécifié

- Raccordement selon schéma électrique

- Protection des connexions

- Tests de validation :

- Tests électriques complets

- Montée en température progressive

- Contrôle homogénéité thermique

- Validation régulation

6. MAINTENANCE PRÉVENTIVE EN 13060

La norme EN 13060 impose des exigences strictes en matière de maintenance préventive pour garantir la sécurité et l’efficacité des autoclaves Classe B. Cette section détaille les obligations réglementaires et les procédures associées.

6.1 Planning de maintenance réglementaire

Le planning de maintenance doit être établi conformément aux exigences EN 13060 et aux préconisations du fabricant. Il doit être documenté, tracé et régulièrement actualisé.

Fréquences réglementaires EN 13060

- Quotidien : Contrôles utilisateur (test vide, températures)

- Hebdomadaire : Tests de performance (Bowie-Dick)

- Mensuel : Maintenance préventive niveau 1

- Trimestriel : Calibration instruments, tests approfondis

- Semestriel : Maintenance préventive niveau 2

- Annuel : Requalification complète, maintenance niveau 3

Documentation obligatoire

Chaque intervention de maintenance doit être documentée selon les exigences réglementaires et conservée pendant la durée de vie de l’équipement plus 5 ans.

| Document | Contenu obligatoire | Fréquence | Conservation |

|---|---|---|---|

| Carnet d’entretien | Toutes interventions chronologiques | Continue | Vie équipement + 5 ans |

| Fiche d’intervention | Détail technique, pièces, tests | Chaque intervention | 10 ans minimum |

| Rapport calibration | Résultats, certificats, ajustements | Semestrielle | Vie équipement + 5 ans |

| Rapport requalification | Tests complets, conformité EN 13060 | Annuelle | Vie équipement + 10 ans |

6.2 Contrôles périodiques obligatoires

Les contrôles périodiques constituent le socle de la maintenance préventive. Leur réalisation rigoureuse permet de détecter les dérives avant qu’elles n’impactent la sécurité ou les performances.

Contrôles quotidiens utilisateur

Check-list quotidienne obligatoire

- Contrôles visuels :

- État général de l’équipement

- Propreté chambre et accessoires

- Absence de fuites visibles

- Fonctionnement voyants et alarmes

- Test de vide :

- Chambre vide et froide

- Lancement test automatique

- Vérification seuil ≤ 60 mbar

- Contrôle temps d’évacuation

- Test thermique :

- Cycle court à température réduite

- Contrôle montée en température

- Vérification régulation

- Test séchage

Contrôles hebdomadaires techniques

Les contrôles hebdomadaires approfondissent l’analyse des performances et incluent les tests réglementaires de pénétration vapeur.

Test de Bowie-Dick hebdomadaire

Procédure test Bowie-Dick

- Préparation : Pack Bowie-Dick standard EN 867-5

- Positionnement : Centre géométrique de la chambre

- Cycle : Programme 134°C – 3.5 minutes

- Évaluation : Virage uniforme de l’indicateur

- Documentation : Résultat et actions correctives

7. CALIBRATION DES CAPTEURS

La calibration précise des capteurs de température et de pression constitue un élément crucial pour maintenir la conformité EN 13060 et garantir l’efficacité des cycles de stérilisation.

7.1 Capteurs de température

Les capteurs de température Pt100 ou Pt1000 nécessitent une calibration régulière pour maintenir une précision de ±0.5°C sur toute la plage de fonctionnement.

Procédure de calibration in-situ

Équipement de calibration requis

- Étalon de température : Sonde Pt100 classe AAA traçable NIST

- Bain thermostaté : Stabilité ±0.02°C, homogénéité ±0.05°C

- Multimètre précision : Résolution 0.1 mΩ, précision 0.01%

- Simulateur RTD : Gamme 0-200°C, précision ±0.1°C

- Préparation :

- Arrêt sécurisé de l’autoclave

- Démontage sonde de température

- Nettoyage et inspection visuelle

- Vérification continuité électrique

- Calibration 3 points :

- Point 1 : 0°C (glace fondante) – R = 100.00Ω ±0.12Ω

- Point 2 : 121°C (stérilisation) – Calcul selon DIN EN 60751

- Point 3 : 134°C (stérilisation) – Calcul selon DIN EN 60751

- Ajustement régulateur :

- Correction coefficient température

- Linéarisation si nécessaire

- Validation sur cycle complet

- Documentation écarts et corrections

Calculs de résistance théorique

7.2 Capteurs de pression

La calibration des capteurs de pression doit couvrir la gamme complète de fonctionnement, du vide poussé (0 mbar) jusqu’à la pression maximale de service.

Méthode de calibration 5 points

| Point | Pression (mbar abs) | Application | Tolérance |

|---|---|---|---|

| 1 | 0-10 | Vide poussé | ±2 mbar |

| 2 | 60 | Seuil vide Classe B | ±2 mbar |

| 3 | 1013 | Pression atmosphérique | ±5 mbar |

| 4 | 2000 | 121°C stérilisation | ±10 mbar |

| 5 | 3100 | 134°C stérilisation | ±15 mbar |

8. TESTS DE VALIDATION

Les tests de validation permettent de vérifier la conformité de l’autoclave aux exigences EN 13060 après toute intervention de maintenance ou réparation significative.

8.1 Test de vide (Bowie-Dick)

Le test de Bowie-Dick constitue l’épreuve de référence pour valider l’efficacité du système de vide et la pénétration de vapeur dans les charges poreuses.

Matériel de test Bowie-Dick

- Pack test : Conforme EN 867-5 (textiles coton 100%)

- Indicateur : Feuille chimique thermosensible

- Conditions : Cycle 134°C, 3.5 minutes minimum

- Évaluation : Virage uniforme sans zones claires

Interprétation des résultats

Grille d’évaluation Bowie-Dick

CONFORME : Virage uniforme et complet de l’indicateur

- Couleur homogène sur toute la surface

- Absence de zones claires ou décolorées

- Transition franche entre zones exposées/non exposées

NON CONFORME : Présence de défauts de virage

- Zones claires centrales : Défaut de vide (poches d’air)

- Décoloration périphérique : Fuites d’air parasites

- Virage partiel : Température ou temps insuffisant

- Absence totale virage : Défaillance système vapeur

8.2 Tests biologiques et chimiques

Les tests biologiques utilisant des spores bactériennes constituent la validation ultime de l’efficacité de stérilisation.

Procédure test biologique

Spores test recommandées

- Geobacillus stearothermophilus : Résistance thermique élevée

- Population : 10⁵-10⁶ spores par indicateur

- Support : Bandelettes papier ou ampoules

- Contrôle positif : Spore non stérilisée obligatoire

- Positionnement : Zones les plus difficiles à stériliser

- Cycle test : Paramètres normaux de stérilisation

- Incubation : 56°C pendant 48-72h

- Lecture : Absence croissance = stérilisation efficace

- Documentation : Rapport complet avec photos

9. CODES D’ERREUR ET SOLUTIONS

Cette section présente un référentiel exhaustif des codes d’erreur les plus fréquents sur les autoclaves Classe B, avec leurs causes probables et les solutions techniques adaptées.

Codes d’erreur système

| Code | Description | Cause probable | Action corrective | Prévention |

|---|---|---|---|---|

| E001 | Défaut température | Sonde défaillante, élément chauffant | Test continuité, remplacement | Calibration régulière |

| E002 | Défaut pression | Capteur pression, fuite système | Calibration capteur, test étanchéité | Maintenance préventive |

| E003 | Défaut porte | Joint usé, capteur position | Remplacement joint, ajustement | Contrôle usure régulier |

| E008 | Défaut système vide | Pompe défaillante, fuite circuit | Révision pompe, test étanchéité | Maintenance pompe à vide |

| E011 | Niveau eau insuffisant | Réservoir vide, capteur niveau | Remplissage, test capteur | Contrôle quotidien niveau |

| E015 | Cycle interrompu | Coupure secteur, défaut sécurité | Vérification alimentations | Onduleur recommandé |

10. PIÈCES DÉTACHÉES ET SPÉCIFICATIONS

La gestion optimale des pièces détachées est essentielle pour maintenir la disponibilité des autoclaves Classe B. Cette section détaille les spécifications techniques et les stratégies d’approvisionnement.

Classification des pièces par criticité

| Classe | Criticité | Délai panne | Stock recommandé | Exemples |

|---|---|---|---|---|

| A | Critique | Arrêt immédiat | 2-3 unités | Joints porte, fusibles, capteurs |

| B | Important | < 24h | 1-2 unités | Éléments chauffants, vannes |

| C | Standard | < 1 semaine | Sur commande | Accessoires, consommables |

11. SÉCURITÉ ET CONFORMITÉ

La sécurité constitue la priorité absolue lors de toute intervention sur un autoclave Classe B. Cette section détaille les exigences réglementaires et les procédures de sécurité obligatoires.

Équipements de protection individuelle

EPI obligatoires

- Protection thermique : Gants anti-chaleur, vêtements ignifugés

- Protection électrique : Gants isolants, chaussures sécurité

- Protection respiratoire : Masque FFP2 minimum

- Protection oculaire : Lunettes de sécurité

Normes et réglementations applicables

| Norme/Règlement | Domaine | Exigences principales |

|---|---|---|

| EN 13060 | Stérilisateurs vapeur | Classification, tests, maintenance |

| ISO 17665 | Validation stérilisation | Méthodes de validation |

| NF C18-510 | Sécurité électrique | Habilitations, consignations |

| Directive 93/42/CEE | Dispositifs médicaux | Marquage CE, surveillance |

ANNEXES TECHNIQUES

Annexe A : Schémas de câblage électrique

Annexe B : Tableaux de correspondance pièces détachées

Référentiels croisés par fabricant et modèle d’autoclave pour l’identification des pièces de rechange compatibles.

Annexe C : Fiches de contrôle et maintenance

Modèles de fiches d’intervention, check-lists de contrôle et rapports de maintenance conformes EN 13060.

Annexe D : Adresses utiles

Organismes de formation et certification

- AFNOR Certification : Certification ISO 17025 laboratoires

- COFRAC : Accréditation organismes d’étalonnage

- ANSM : Surveillance dispositifs médicaux

FIN DU DOCUMENT

Guide Technique Professionnel – Réparation Autoclaves Classe B

Version 2.1 – Septembre 2024 – Conformité EN 13060

© 2024 – Tous droits réservés

OTOSCOPE WELCH ALLYN MACROVIEW