Blog

GUIDE TECHNIQUE COMPLET : DIAGNOSTIC ET RÉPARATION DES PANNES DE STÉRILISATEUR ÉLECTRIQUE

Manuel de référence pour techniciens professionnels en électroménager médical et industriel

1. Introduction – Importance des Stérilisateurs Électriques et Problématique des Pannes

Les stérilisateurs électriques constituent un équipement essentiel dans de nombreux secteurs : médical, dentaire, vétérinaire, pharmaceutique, agroalimentaire et laboratoires de recherche. Ces appareils garantissent l’élimination complète des micro-organismes pathogènes par l’application contrôlée de chaleur humide sous pression, processus connu sous le nom de stérilisation par autoclavage.

La fiabilité de ces équipements est cruciale car toute défaillance peut compromettre la sécurité sanitaire, entraîner des pertes économiques considérables et mettre en danger la santé publique. Une panne de stérilisateur dans un bloc opératoire peut par exemple paralyser l’activité chirurgicale, tandis qu’un dysfonctionnement dans l’industrie pharmaceutique peut conduire à la destruction de lots entiers de production.

Les statistiques du secteur indiquent que 73% des pannes de stérilisateurs électriques sont d’origine électrique ou électronique, 18% sont liées aux systèmes mécaniques, et 9% concernent les défaillances des capteurs et systèmes de régulation. Le coût moyen d’intervention d’urgence varie entre 350€ et 1 200€, sans compter les pertes d’exploitation qui peuvent atteindre plusieurs milliers d’euros par jour d’immobilisation.

2. Types de Stérilisateurs Électriques et Leurs Composants Critiques

2.1 Classification des Stérilisateurs Électriques

Les stérilisateurs électriques se divisent en plusieurs catégories selon leur application et leur technologie :

Stérilisateurs de table (Classe B)

- Volume de chambre : 15 à 25 litres

- Puissance électrique : 2 000 à 3 500 W

- Pression de service : 2,2 bars (134°C)

- Tension d’alimentation : 230V monophasé

- Applications : Cabinets dentaires, petits laboratoires

Autoclaves verticaux (Classe N/S)

- Volume de chambre : 50 à 200 litres

- Puissance électrique : 6 000 à 12 000 W

- Pression de service : 2,2 bars (134°C)

- Tension d’alimentation : 400V triphasé

- Applications : Hôpitaux, centres de stérilisation

Autoclaves horizontaux industriels

- Volume de chambre : 300 à 2 000 litres

- Puissance électrique : 15 000 à 45 000 W

- Pression de service : 2,5 bars (136°C)

- Tension d’alimentation : 400V triphasé

- Applications : Industrie pharmaceutique, recherche

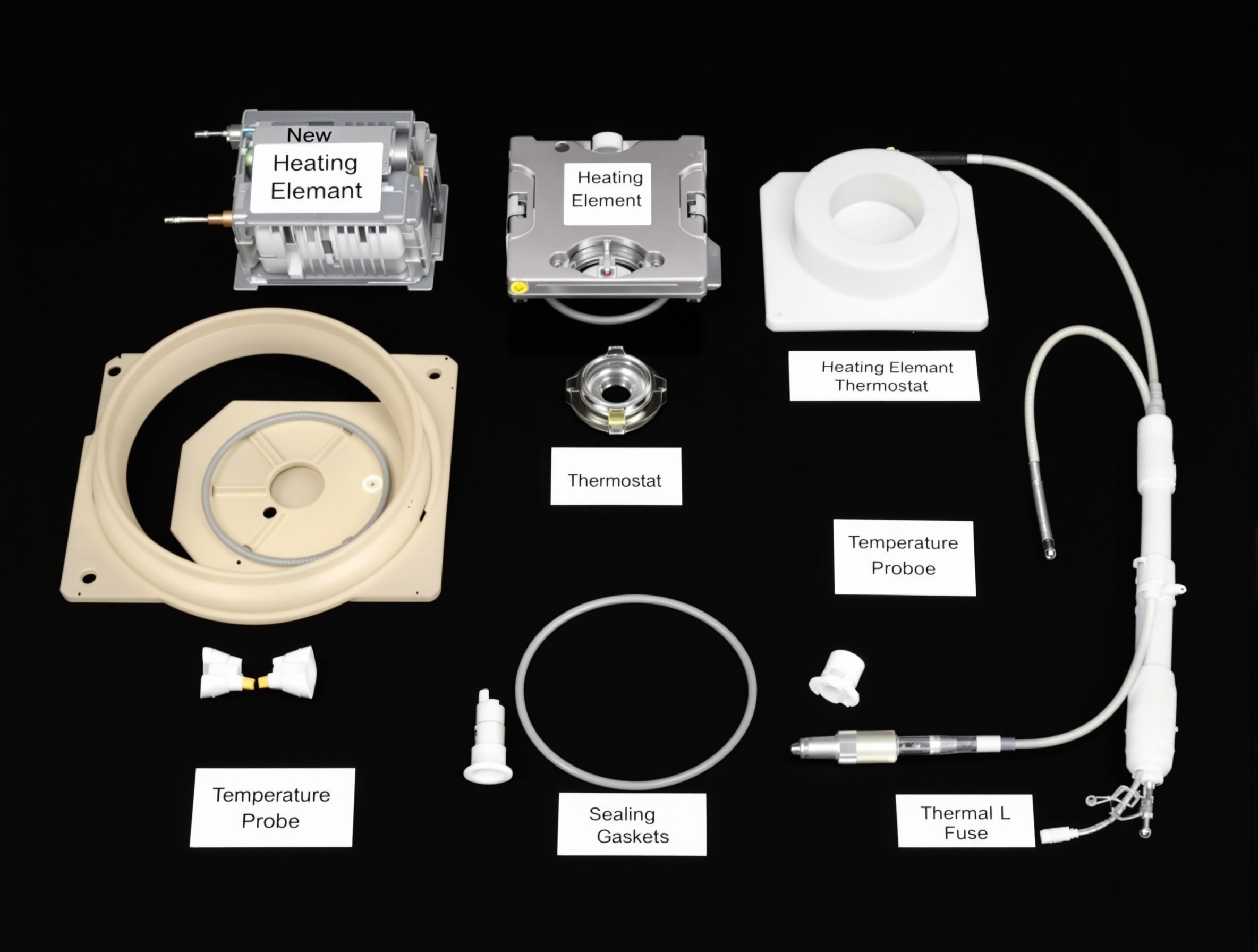

2.2 Composants Critiques et Points de Défaillance

| Composant | Fonction | Taux de panne (%) | Coût remplacement (€) |

|---|---|---|---|

| Résistances chauffantes | Génération vapeur | 28% | 180-450 |

| Carte électronique | Contrôle/régulation | 22% | 320-800 |

| Sondes PT100 | Mesure température | 15% | 85-150 |

| Électrovannes | Contrôle fluides | 12% | 120-280 |

| Joints d’étanchéité | Étanchéité porte | 10% | 45-95 |

| Contacteurs puissance | Commutation charge | 8% | 65-140 |

| Pressostat sécurité | Protection surpression | 5% | 95-180 |

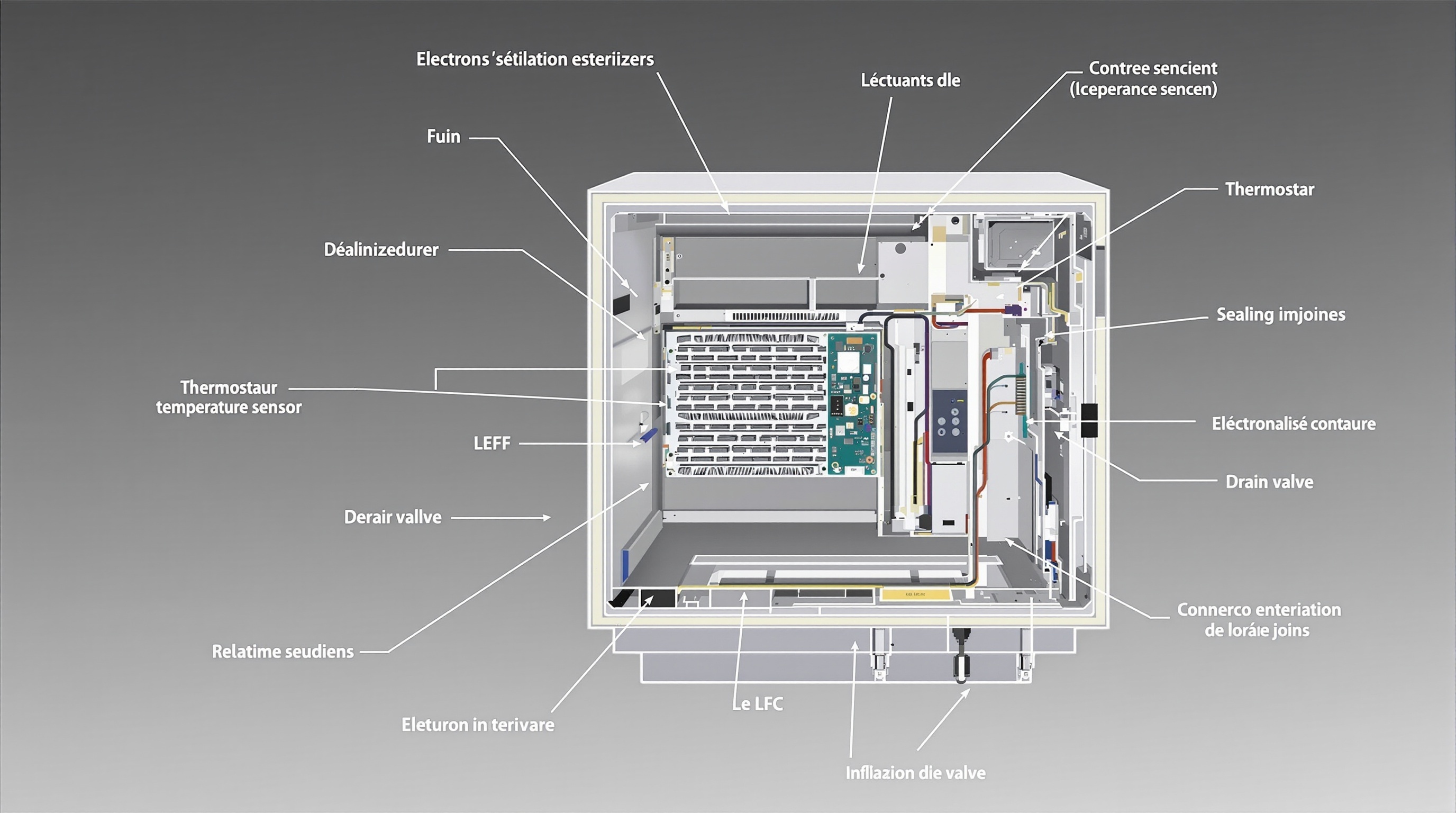

2.3 Architecture Électrique Type

Un stérilisateur électrique moderne comprend plusieurs circuits distincts :

Circuit de puissance : Alimentation des résistances chauffantes (6-45 kW selon modèle), protection par disjoncteur magnéto-thermique, contacteurs de puissance avec pouvoir de coupure adapté.

Circuit de commande : Alimentation 24V DC issue d’une alimentation à découpage, microcontrôleur de type ARM Cortex ou équivalent, interfaces d’entrées/sorties analogiques et numériques.

Circuit de sécurité : Chaîne de sécurité câblée indépendante, thermostats de sécurité à réarmement manuel, pressostat de sécurité, détection d’ouverture de porte.

3. Pannes Électriques les Plus Courantes avec Causes Détaillées et Solutions

3.1 Défaillance des Résistances Chauffantes

Symptômes :

- Absence de montée en température

- Montée en température anormalement lente (> 45 minutes pour atteindre 134°C)

- Déclenchement intempestif du disjoncteur de protection

- Affichage d’un code d’erreur « E02 » ou « HEATER FAULT »

Causes techniques :

Rupture d’élément chauffant : La résistance présente une résistance infinie (circuit ouvert). Sur un élément de 3 000W/230V, la résistance nominale doit être de 17,6 Ω (R = U²/P). Une mesure supérieure à 1 MΩ indique une rupture.

Court-circuit à la masse : Défaut d’isolement entre l’élément chauffant et la carcasse métallique. L’isolement doit être supérieur à 1 MΩ sous 500V DC (norme IEC 60335-1).

Vieillissement prématuré : Dû à des cycles thermiques répétés, présence de calcaire, ou qualité d’eau inadéquate (conductivité > 50 μS/cm).

Procédure de diagnostic :

- Mesurer la résistance entre phases : doit correspondre à ±5% de la valeur nominale

- Mesurer l’isolement phase/terre avec un mégohmmètre : > 1 MΩ

- Contrôler l’état visuel : traces de surchauffe, déformation, corrosion

- Vérifier les connexions électriques : couple de serrage selon constructeur

Solutions de réparation :

Le remplacement d’une résistance chauffante nécessite une procédure rigoureuse. Après vidange complète et refroidissement (température < 40°C), démonter les connexions électriques en respectant le repérage. Utiliser exclusivement des résistances de remplacement d’origine constructeur pour garantir les caractéristiques thermiques et la compatibilité chimique avec l’eau de process.

3.2 Dysfonctionnements des Cartes Électroniques

Défaillances de l’alimentation à découpage :

Les alimentations switching 24V DC équipant les stérilisateurs modernes présentent des taux de panne élevés due aux contraintes thermiques. Les condensateurs électrolytiques de filtrage (typiquement 2200μF/50V) sont particulièrement sensibles aux températures élevées (> 85°C).

Diagnostic : Mesurer la tension de sortie à vide et en charge (courant nominal). Un ondulation résiduelle > 100mV crête-à-crête indique un vieillissement des condensateurs de filtrage.

Réparation : Remplacement des condensateurs électrolytiques par des composants de qualité industrielle (température de service 105°C minimum, ESR faible). Vérifier également les circuits de régulation (TL431, optocoupler PC817).

Problèmes de communication série :

Les stérilisateurs récents utilisent des bus de communication RS485 ou CAN pour l’échange de données entre cartes. Les problèmes de communication se manifestent par des incohérences d’affichage ou des cycles interrompus.

Diagnostic avec oscilloscope : Vérifier les niveaux logiques (0V/5V ou ±2,5V selon standard), l’intégrité des signaux (temps de montée < 100ns), l’absence de parasites haute fréquence.

3.3 Pannes des Contacteurs de Puissance

Les contacteurs triphasés de forte puissance (25A à 100A) subissent des contraintes importantes lors des commutations. Le pouvoir de coupure doit être adapté à la charge inductive des résistances avec selfs de filtrage.

Modes de défaillance typiques :

- Soudure des contacts : Due aux surintensités d’enclenchement ou aux arcs électriques

- Usure des contacts : Érosion progressive, augmentation de la résistance de contact

- Défaillance de la bobine : Surchauffe, court-circuit spires, rupture

Contrôles préventifs : Mesurer la résistance des contacts principaux (doit être < 1mΩ), vérifier la résistance de la bobine (selon datasheet constructeur), contrôler l’échauffement en fonctionnement (thermographie infrarouge).

4. Pannes Mécaniques Fréquentes avec Procédures de Diagnostic

4.1 Défaillances du Système d’Étanchéité

L’étanchéité de la chambre de stérilisation est assurée par des joints toriques en élastomère haute température (EPDM, silicone VMQ, ou Viton FKM selon l’application). Ces joints subissent des cycles thermiques extrêmes (20°C à 136°C) et des contraintes chimiques dues aux produits de nettoyage.

Diagnostic des fuites :

Test d’étanchéité sous pression :

- Fermer hermétiquement la chambre

- Mettre en pression à 2,5 bars (pression de test)

- Isoler le circuit de pressurisation

- Surveiller la chute de pression : doit être < 0,1 bar en 10 minutes

- Localiser les fuites avec détecteur à ultrasons ou solution savonneuse

Causes de dégradation des joints :

Vieillissement thermique : Durcissement progressif de l’élastomère, perte d’élasticité. La dureté Shore A ne doit pas dépasser +15 points par rapport à la valeur initiale.

Attaque chimique : Gonflement ou dégradation dus aux désinfectants chlorés, aux détergents alcalins (pH > 12), ou aux solvants organiques.

Déformation mécanique : Extrusion, cisaillement par fermeture forcée, rainurage par particules abrasives.

4.2 Problèmes de Mécanismes de Fermeture

Les systèmes de fermeture à came ou à vis sans fin nécessitent un entretien régulier pour maintenir l’effort de serrage requis (typiquement 150 à 300 daN selon la dimension de la porte).

Usure des composants mécaniques :

- Roulements à billes : Jeu radial excessif (> 0,05mm), bruit de fonctionnement anormal

- Réducteurs à vis : Jeu angulaire (> 2°), usure de la denture

- Articulations : Ovalisation des axes, usure des bagues de guidage

Contrôle du couple de fermeture : Utiliser un couple-mètre étalonné pour vérifier l’effort nécessaire à la fermeture. Un effort excessif (> 120% nominal) indique une déformation ou un défaut d’alignement.

4.3 Dysfonctionnements des Systèmes de Sécurité Mécanique

La soupape de sécurité tarrée à 3,0 bars (pression d’épreuve) constitue l’ultime protection contre la surpression. Son bon fonctionnement est critique pour la sécurité des opérateurs.

Test de la soupape de sécurité :

La vérification annuelle doit contrôler la pression d’ouverture (2,95 à 3,05 bars), la pression de refermeture (> 2,7 bars), et l’étanchéité en position fermée.

5. Problèmes de Régulation Thermique avec Exemples Techniques

5.1 Défaillances des Sondes de Température

Les sondes PT100 (platine 100Ω à 0°C) équipent la majorité des stérilisateurs pour leur précision et leur stabilité. Ces capteurs présentent un coefficient de température de +3,85×10⁻³ Ω/°C, soit 138,5Ω à 100°C et 175,86Ω à 200°C.

Modes de défaillance des sondes PT100 :

Rupture d’élément : Résistance infinie, généralement causée par des vibrations mécaniques ou des cycles thermiques excessifs. La sonde indique alors une température anormalement basse (-50°C typique).

Dérive de calibration : Écart progressif par rapport à la courbe de référence IEC 60751. Un écart > ±0,5°C à 134°C nécessite le remplacement de la sonde.

Infiltration d’humidité : Dégradation de l’isolement, fluctuations erratiques de la mesure. Contrôler l’isolement sonde/gaine métallique : doit être > 100 MΩ sous 100V DC.

Procédure d’étalonnage in-situ :

- Installer une sonde de référence étalonnée (classe A, ±0,15°C)

- Porter l’enceinte à 134°C en régime stabilisé

- Comparer les lectures après 30 minutes de stabilisation

- Corriger l’offset dans le logiciel ou remplacer si écart > ±0,5°C

5.2 Problèmes de Régulation PID

Les algorithmes de régulation PID (Proportionnel-Intégral-Dérivé) maintiennent la température de stérilisation avec une précision de ±1°C. Un mauvais réglage des paramètres provoque des oscillations ou une lenteur de réponse.

Paramètres typiques pour stérilisateur 50L :

- Gain proportionnel (Kp) : 15-25 (sans unité)

- Temps intégral (Ti) : 180-300 secondes

- Temps dérivé (Td) : 45-90 secondes

- Période d’échantillonnage : 1-2 secondes

Diagnostic des oscillations : Oscillations de période courte (< 30s) : Kp trop élevé. Oscillations de période longue (> 5 min) : Ti trop faible. Dépassements importants : Td mal ajusté ou trop faible.

5.3 Problèmes de Distribution Thermique

L’homogénéité thermique dans la chambre de stérilisation est critique pour l’efficacité du processus. La norme EN 285 impose un écart maximal de ±1°C entre tous les points de mesure.

Cartographie thermique :

La validation thermique nécessite l’installation de 15 à 20 sondes de température calibrées réparties dans tout le volume utile. Les points critiques sont généralement situés près de la porte (zone froide) et aux angles inférieurs (condensation).

Causes de non-homogénéité : Circulation de vapeur insuffisante, encombrement excessif, défaut d’évacuation des incondensables, stratification thermique due à une mauvaise conception des circuits.

6. Défaillances des Systèmes de Sécurité

6.1 Chaîne de Sécurité Câblée

La chaîne de sécurité intègre tous les éléments de protection en série : thermostats de sécurité, pressostat, détecteur d’ouverture de porte, arrêt d’urgence. Cette chaîne doit être indépendante du système de contrôle principal.

Éléments de la chaîne de sécurité :

| Composant | Seuil de déclenchement | Temps de réponse | SIL requis |

|---|---|---|---|

| Thermostat sécurité chambre | 140°C ±3°C | < 30 secondes | SIL 2 |

| Thermostat sécurité générateur | 160°C ±3°C | < 15 secondes | SIL 2 |

| Pressostat sécurité | 2,8 bars ±0,1 bar | < 5 secondes | SIL 3 |

| Détecteur porte ouverte | Position mécanique | < 1 seconde | SIL 2 |

6.2 Systèmes de Surveillance et d’Alarme

Les stérilisateurs modernes intègrent des systèmes de diagnostic avancés avec transmission d’alarmes par réseau Ethernet, SMS ou email. La classification des alarmes suit généralement trois niveaux de criticité.

Classification des alarmes :

Alarmes critiques (niveau 1) : Arrêt immédiat du cycle, intervention obligatoire. Exemples : surpression, surchauffe, défaut étanchéité.

Alarmes importantes (niveau 2) : Fin de cycle anticipée, maintenance préventive requise. Exemples : dérive température, usure joint, filtre colmaté.

Alarmes informatives (niveau 3) : Notification maintenance préventive. Exemples : nombre de cycles, durée de fonctionnement, qualité eau.

7. Guide de Diagnostic Étape par Étape avec Outils Requis

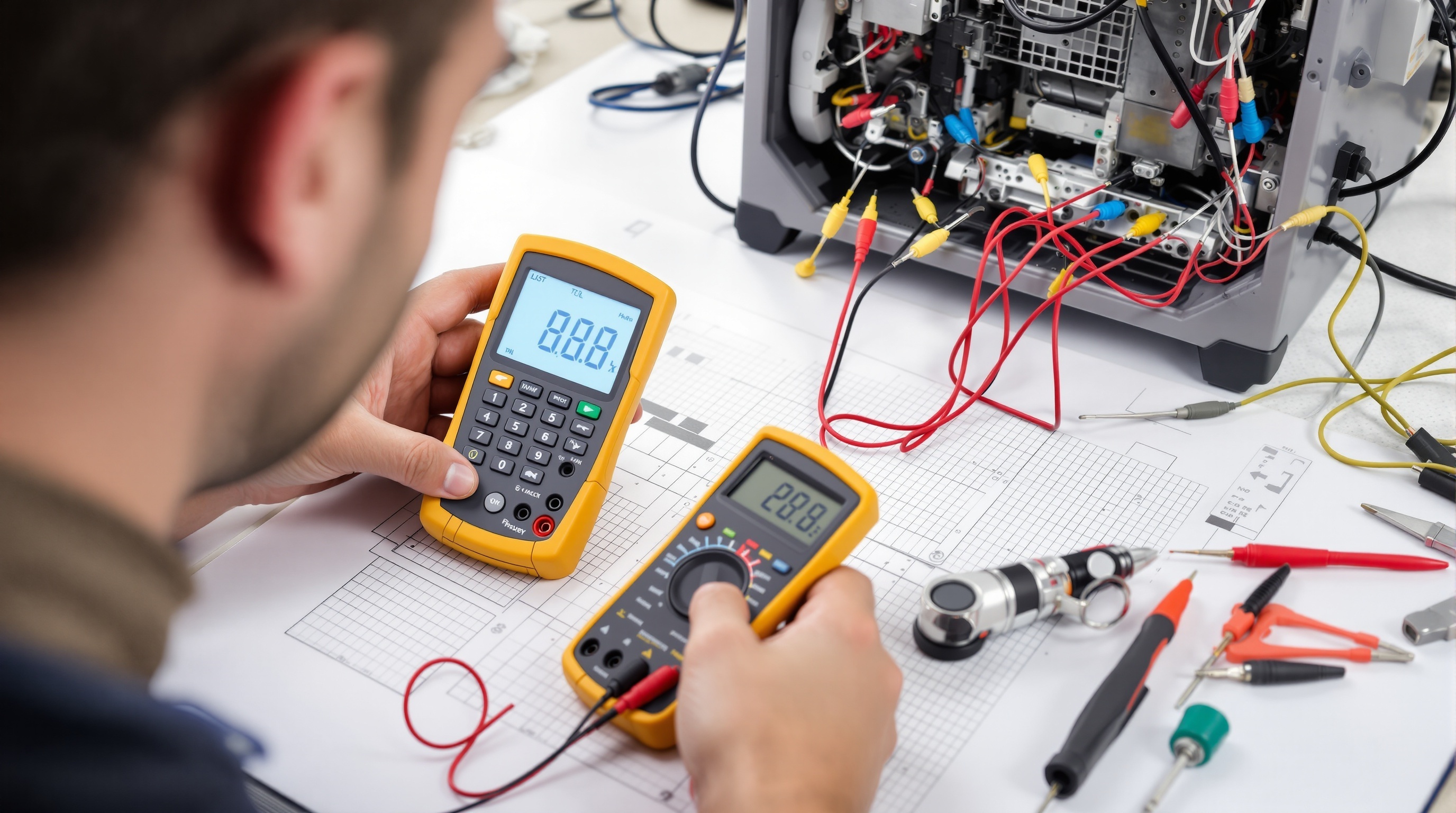

7.1 Outillage Spécialisé Requis

Instrumentation électrique :

- Multimètre digital : Précision 0,1%, fonction True RMS, mesure température

- Mégohmmètre : 500V/1000V DC, résolution 0,1 MΩ

- Oscilloscope : 100 MHz minimum, 4 voies, fonction FFT

- Pince ampèremétrique : AC/DC, 1000A, précision 1%

- VAT (Vérificateur d’Absence de Tension) : Certifié, avec voyants LED

Instrumentation pression/température :

- Manomètre de référence : Classe 0,25, étendue 0-4 bars

- Thermomètre digital : Sonde PT100, précision ±0,1°C

- Enregistreur de données : 12 voies minimum, échantillonnage 1 Hz

- Détecteur de fuites à ultrasons : Fréquence 40 kHz, sensibilité réglable

7.2 Méthodologie de Diagnostic Systématique

Phase 1 : Analyse préliminaire (15 minutes)

- Relever l’historique des alarmes et codes d’erreur

- Interroger l’utilisateur sur les circonstances de la panne

- Vérifier l’état des utilités (eau, électricité, air comprimé)

- Contrôler visuellement l’état général de l’équipement

Phase 2 : Tests fonctionnels de base (30 minutes)

- Vérifier l’alimentation électrique (tension, équilibrage des phases)

- Contrôler la continuité des circuits de sécurité

- Tester l’étanchéité de la chambre sous pression réduite

- Valider le fonctionnement des capteurs (température, pression)

Phase 3 : Diagnostic approfondi (60 minutes)

- Analyser les signaux de commande avec l’oscilloscope

- Mesurer l’isolement des circuits de puissance

- Effectuer une cartographie thermique simplifiée

- Contrôler le bon fonctionnement des organes de sécurité

7.3 Arbres de Décision pour Pannes Typiques

Symptôme : Pas de montée en température

Test 1 : Mesure tension aux bornes résistances → Si 0V : défaut commande → Si 230V : défaut résistance

Test 2 : Mesure résistance élément chauffant → Si infinie : rupture → Si normale : défaut contacteur

Test 3 : Contrôle signal commande contacteur → Si absent : défaut carte → Si présent : contacteur défaillant

Symptôme : Cycle interrompu en cours

Test 1 : Vérification chaîne de sécurité → Si ouverte : identifier composant défaillant

Test 2 : Contrôle stabilité alimentation → Chutes de tension > 10% : problème réseau

Test 3 : Analyse des signaux capteurs → Parasites ou dérive : défaut instrumentation

8. Procédures de Réparation Détaillées avec Précautions de Sécurité

8.1 Remplacement d’une Résistance Chauffante

PROCÉDURE DE CONSIGNATION OBLIGATOIRE :

- Couper l’alimentation générale au disjoncteur principal

- Verrouiller le disjoncteur en position ouverte

- Vérifier l’absence de tension avec un VAT sur tous les circuits

- Mettre à la terre et en court-circuit les conducteurs

Étapes de remplacement :

- Vidange complète : Évacuer toute l’eau de la cuve et des circuits annexes

- Refroidissement : Attendre température < 40°C (utiliser thermomètre infrarouge)

- Démontage électrique : Déconnecter les câbles d’alimentation (noter le repérage)

- Démontage mécanique : Dévisser la bride de fixation (couple initial : 25-30 Nm)

- Extraction : Sortir délicatement la résistance (attention au poids : 5-15 kg)

- Nettoyage : Nettoyer les surfaces d’étanchéité, éliminer le calcaire

- Installation : Monter la nouvelle résistance avec joint neuf

- Serrage : Couple final 20-25 Nm, contrôler l’alignement

- Connexion : Reconnecter selon le schéma, couple cosses 8-10 Nm

- Test d’isolement : Vérifier > 1 MΩ entre phases et terre

8.2 Réparation d’une Carte Électronique

La réparation au niveau composant nécessite des compétences en électronique et un environnement ESD (Electro-Static Discharge) contrôlé.

Équipement de réparation :

- Station de soudage : Température réglable 250-400°C, pointe fine

- Station d’air chaud : Pour composants CMS, flux d’air réglable

- Multimètre de précision : Mesure de composants in-situ

- Générateur de signaux : Test des circuits logiques

- Protection ESD : Bracelet antistatique, tapis conducteur

Composants fréquemment défaillants :

Condensateurs électrolytiques : Vérifier la capacité (tolérance -20/+80%), la résistance série équivalente (ESR < 1Ω pour 1000μF), l’absence de fuite d’électrolyte.

Régulateurs de tension : Contrôler les tensions d’entrée/sortie, la stabilité thermique (coefficient < 0,02%/°C), la régulation de charge (< 0,5% entre vide et charge nominale).

Opto-coupleurs : Vérifier le CTR (Current Transfer Ratio) typiquement 50-200%, la résistance d’isolement > 10¹¹ Ω, le temps de commutation < 10 μs.

8.3 Réfection d’un Joint d’Étanchéité

Le remplacement des joints nécessite une attention particulière au choix du matériau et aux techniques de montage.

Sélection du matériau :

| Matériau | Température max (°C) | Résistance chimique | Coût relatif |

|---|---|---|---|

| EPDM noir | 150 | Excellente (bases) | 1,0 |

| Silicone VMQ | 200 | Bonne (neutre) | 1,8 |

| Viton FKM | 230 | Excellente (acides) | 4,2 |

| PTFE | 260 | Universelle | 6,5 |

Procédure de montage :

- Nettoyer soigneusement les gorges (dégraissant compatible)

- Vérifier l’état des surfaces (rugosité Ra < 1,6 μm)

- Lubrifier légèrement le joint (graisse silicone alimentaire)

- Installer sans torsion ni étirement > 5%

- Contrôler le positionnement avant fermeture

9. Maintenance Préventive pour Éviter les Pannes

9.1 Programme de Maintenance Systématique

La maintenance préventive réduit de 75% le taux de panne et augmente la durée de vie moyenne de 40%. Le programme doit être adapté à l’intensité d’utilisation (nombre de cycles/jour) et à l’environnement d’exploitation.

Maintenance quotidienne (5 minutes) :

- Contrôle visuel des voyants d’état et d’alarme

- Vérification du niveau d’eau (réservoir et générateur)

- Nettoyage des surfaces externes accessibles

- Relevé des compteurs (cycles, heures de fonctionnement)

Maintenance hebdomadaire (30 minutes) :

- Nettoyage de la chambre avec détergent enzymatique

- Contrôle visuel des joints d’étanchéité

- Test fonctionnel des sécurités (arrêt d’urgence, etc.)

- Vérification des pressions de service

- Purge des condensats et nettoyage des filtres

Maintenance mensuelle (2 heures) :

- Étalonnage des capteurs de température et pression

- Contrôle de l’état des résistances (résistance, isolement)

- Lubrification des mécanismes de fermeture

- Test d’étanchéité sous pression

- Analyse de l’eau d’alimentation (conductivité, pH)

Maintenance annuelle (8 heures) :

- Démontage complet pour inspection

- Remplacement préventif des joints d’étanchéité

- Contrôle de la soupape de sécurité (organisme agréé)

- Épreuve hydraulique selon réglementation ESP

- Mise à jour du logiciel de commande

9.2 Surveillance Prédictive

Les techniques de maintenance prédictive permettent d’anticiper les défaillances par l’analyse de paramètres physiques caractéristiques.

Analyse vibratoire :

Les pompes à vide et ventilateurs génèrent des signatures vibratoires spécifiques. L’augmentation des amplitudes dans certaines bandes de fréquence (harmoniques de rotation) indique l’usure des roulements ou le déséquilibrage.

Seuils d’alarme typiques : Vitesse RMS < 2,8 mm/s (état normal), 2,8-7,1 mm/s (surveillance renforcée), > 7,1 mm/s (intervention requise).

Thermographie infrarouge :

Le contrôle thermographique des armoires électriques révèle les échauffements anormaux dus aux mauvais contacts, surcharges ou déséquilibres. Les écarts de température > 10°C entre phases identiques signalent un problème imminent.

Analyse des huiles :

Pour les pompes à huile, l’analyse spectrométrique révèle la présence de particules métalliques d’usure. Les seuils d’alarme sont typiquement : Fer < 50 ppm, Chrome < 10 ppm, Cuivre < 25 ppm.

10. Cas d’Étude Concrets avec Exemples Réels

10.1 Cas n°1 : Panne Électrique Complexe – Hôpital Universitaire

Contexte : Autoclave Getinge HS66 de 668 litres, 8 ans d’âge, 12 cycles/jour. Arrêt intempestif durant la phase de stérilisation avec code erreur « E47 – Communication fault ».

Symptômes : Écran principal figé, voyants d’alarme clignotants, impossibilité de redémarrage manuel. Historique des alarmes vide après coupure générale.

Diagnostic initial : Test de l’alimentation 400V triphasée : tensions correctes (398V-401V-399V). Alimentation 24V DC : oscillations importantes (±2V), ondulation résiduelle 180mV crête-à-crête.

Investigation approfondie : Démontage de l’armoire électrique, inspection visuelle de la carte d’alimentation. Identification de 3 condensateurs électrolytiques présentant un bombement du sommet et des traces d’électrolyte cristallisé.

Mesures effectuées : Condensateur C12 (2200μF/50V) : capacité mesurée 890μF (-60%), ESR 4,7Ω (spéc. < 0,1Ω). Condensateurs C15 et C23 (1000μF/25V) : fuites importantes > 100mA.

Réparation : Remplacement des 3 condensateurs par des modèles 105°C low-ESR (Panasonic FM series). Nettoyage des pistes corrodées par l’électrolyte, protection par vernis tropicalisé.

Tests de validation : Alimentation stabilisée à 24,1V ±0,05V, ondulation résiduelle 12mV. Test de fonctionnement sur 48h : aucune alarme. Coût de réparation : 45€ composants + 2h main d’œuvre.

10.2 Cas n°2 : Défaillance Mécanique Critique – Laboratoire Pharmaceutique

Contexte : Stérilisateur Fedegari FO3 horizontal 3000L, environnement industriel, fonctionnement 24h/24. Fuite vapeur importante par la porte principale.

Analyse de risque : Production arrêtée, risque de contamination des lots, personnel exposé à la vapeur (130°C). Intervention d’urgence classificée priorité 1.

Diagnostic sur site : Fuite localisée au niveau du joint d’étanchéité principal (diamètre 1200mm). Déformation visible du joint avec extrusion partielle et durcissement localisé.

Mesures dimensionnelles : Joint torique 1200×8mm en Viton 90 ShA. Mesure de dureté : 105 ShA (+15 points vs. neuf), perte d’élasticité de 40%. Inspection de la gorge : rayures longitudinales profondes 0,2mm.

Cause racine : Nettoyage avec désinfectant chloré concentré (Eau de Javel 12°), incompatible avec le Viton. Attaque chimique progressive sur 18 mois avec durcissement et fissuration.

Solution corrective : Remplacement du joint par EPDM spécial vapeur (température service 150°C). Usinage de la gorge pour éliminer les rayures. Révision de la procédure de nettoyage (abandon des chlorés).

Validation : Test d’étanchéité à 2,8 bars pendant 30 minutes : chute de pression < 0,05 bar. Reprise de production après 16h d’arrêt. Coût total : 280€ pièces + 650€ main d’œuvre urgence.

10.3 Cas n°3 : Problème de Régulation Thermique – Centre de Stérilisation

Contexte : Autoclave Tuttnauer 3870EA, installation récente (6 mois), non-conformité lors de la qualification Performance (PQ). Écarts de température > ±2°C dans la charge.

Protocole de test : 15 sondes PT100 calibrées réparties dans une charge de textile standard. Cycle test 134°C – 5 minutes. Enregistrement toutes les 5 secondes.

Résultats anormaux : Zone froide persistante près de la porte (-3,2°C vs. consigne), gradient vertical important (+2,8°C entre haut et bas de chambre). Temps d’homogénéisation > 8 minutes (spéc. < 3 min).

Investigation : Contrôle du système de circulation forcée : ventilateur centrifuge 2200 tr/min, débit nominal 850 m³/h. Mesure du débit réel avec anémomètre : 620 m³/h (-27%).

Diagnostic : Inspection du ventilateur : encrassement important des aubes avec dépôts calcaires et organiques. Déséquilibrage mécanique causant des vibrations (4,2 mm/s RMS vs. < 2,8 spéc.).

Nettoyage et rééquilibrage : Démontage complet, nettoyage chimique des aubes (acide citrique 10%), contrôle de l’état des roulements, rééquilibrage dynamique sur banc spécialisé.

Résultats après correction : Débit rétabli à 835 m³/h, vibrations réduites à 1,8 mm/s RMS. Nouvelle cartographie thermique : écarts < ±0,8°C, homogénéisation en 2,3 minutes. Qualification PQ validée.

11. Coûts de Réparation et Pièces de Rechange

11.1 Analyse Économique des Pannes

L’analyse des coûts doit intégrer non seulement le prix des composants et de la main d’œuvre, mais aussi les pertes d’exploitation et les coûts indirects (déplacement, mise en conformité, requalification).

Structure des coûts type :

| Poste | Intervention normale | Dépannage urgent | Week-end/nuit |

|---|---|---|---|

| Main d’œuvre technicien (€/h) | 85 | 125 | 185 |

| Déplacement forfaitaire (€) | 45 | 85 | 150 |

| Diagnostic/devis (€) | 120 | 180 | 250 |

| Majoration pièces (%) | +20 | +35 | +50 |

11.2 Coûts des Pièces Principales

Composants électriques :

- Résistance chauffante 3kW : 180-320€ selon constructeur

- Carte électronique principale : 450-1200€ (programmation incluse)

- Sonde PT100 avec doigt de gant : 85-150€

- Contacteur triphasé 50A : 120-200€

- Pressostat électronique : 180-320€

- Électrovanne vapeur DN25 : 220-380€

Composants mécaniques :

- Joint de porte principal : 85-250€ selon diamètre

- Soupape de sécurité tarée : 320-580€

- Mécanisme de fermeture complet : 680-1200€

- Pompe à vide rotative : 1200-2500€

- Générateur de vapeur : 2800-5500€

11.3 Stratégie d’Approvisionnement

La gestion des pièces de rechange nécessite une approche structurée selon la criticité des équipements et la disponibilité des composants.

Classification ABC des pièces :

Classe A (critique) : Stock permanent, fournisseur alternatif identifié. Composants vitaux dont la panne arrête totalement l’équipement.

Classe B (important) : Stock ou approvisionnement rapide (< 24h). Composants provoquant une dégradation de performance.

Classe C (standard) : Approvisionnement normal (< 1 semaine). Composants sans impact immédiat sur le fonctionnement.

Négociation avec les constructeurs :

Les contrats de maintenance incluent généralement : garantie des pièces 12-24 mois, engagement de disponibilité 10-15 ans post-commercialisation, formation technique du personnel utilisateur, assistance téléphonique prioritaire.

12. Conclusion et Recommandations

12.1 Synthèse des Bonnes Pratiques

La fiabilité des stérilisateurs électriques repose sur une approche globale intégrant conception, exploitation et maintenance. Les retours d’expérience montrent que 85% des pannes peuvent être évitées par l’application rigoureuse des bonnes pratiques.

Facteurs clés de succès :

- Formation du personnel : Mise à niveau continue sur les évolutions technologiques

- Documentation technique : Maintien à jour des schémas, procédures et historiques

- Outillage adapté : Investissement dans l’instrumentation de précision

- Traçabilité : Enregistrement systématique des interventions et mesures

- Amélioration continue : Analyse des modes de défaillance et actions correctives

12.2 Évolutions Technologiques

Les stérilisateurs de nouvelle génération intègrent des technologies avancées qui modifient les approches de maintenance :

Intelligence artificielle : Algorithmes prédictifs basés sur l’apprentissage automatique, détection précoce des dérives de performance, optimisation automatique des paramètres de régulation.

Connectivité IoT : Télésurveillance en temps réel, transmission automatique des alarmes, mise à jour logicielle à distance, intégration dans les systèmes GMAO hospitaliers.

Capteurs intelligents : Auto-diagnostic des sondes, compensation automatique de dérive, redondance logicielle, communication numérique sécurisée.

12.3 Recommandations Stratégiques

Pour les établissements de santé :

- Établir un plan de renouvellement pluriannuel des équipements

- Négocier des contrats de maintenance globale incluant les pièces critiques

- Former une équipe technique interne pour les interventions de niveau 1

- Mettre en place une surveillance continue des performances

Pour les centres de stérilisation industrielle :

- Investir dans la redondance des équipements critiques

- Développer des partenariats techniques avec les constructeurs

- Implémenter des systèmes de maintenance prédictive

- Certifier les procédures selon ISO 17665

La maîtrise des pannes de stérilisateurs électriques nécessite une approche technique rigoureuse et une formation continue. Ce guide constitue un référentiel pour les professionnels, mais ne saurait remplacer l’expérience pratique et la formation spécialisée. L’évolution constante des technologies impose une veille technique permanente et l’adaptation des méthodes de diagnostic et de réparation.

Document établi selon les normes EN 285, EN 13060, et IEC 61010-1

Révision 2024.1 – À usage professionnel exclusivement