Blog

LA PRESSION EN STÉRILISATION À LA VAPEUR : CLÉ DE VOÛTE DE L’AUTOCLAVE CLASSE B

Dans l’univers médical contemporain, la stérilisation représente un pilier fondamental de la sécurité sanitaire. Au cœur de cette préoccupation majeure, la pression en stérilisation à la vapeur constitue le paramètre critique qui détermine l’efficacité et la fiabilité des processus de décontamination. Les autoclaves de Classe B, conformes aux normes européennes les plus strictes, incarnent l’excellence technologique en matière de stérilisation, offrant une garantie d’élimination totale des micro-organismes pathogènes.

La relation intrinsèque entre pression et température dans la vapeur saturée ne relève pas du simple principe physique, mais constitue la pierre angulaire d’un système de stérilisation efficace. Lorsque la pression atteint 2,1 bar à 134°C ou 1,1 bar à 121°C, les conditions optimales sont réunies pour détruire l’ensemble du spectre microbien, incluant les spores les plus résistantes. Cette maîtrise précise des paramètres thermodynamiques distingue les autoclaves de Classe B des autres systèmes de stérilisation et explique leur adoption généralisée dans les environnements médicaux exigeants.

L’importance capitale de la pression ne se limite pas à son rôle dans l’atteinte des températures létales. Elle conditionne également la pénétration de la vapeur dans les matériaux poreux, l’élimination complète de l’air résiduel et l’homogénéité thermique au sein de la chambre de stérilisation. Cette compréhension approfondie des mécanismes physico-chimiques impliqués permet d’optimiser les cycles de stérilisation et d’assurer une sécurité microbiologique maximale dans tous les contextes d’utilisation.

1. Les Fondamentaux Physiques de la Stérilisation à la Vapeur

La stérilisation à la vapeur repose sur des principes thermodynamiques fondamentaux qui régissent le comportement de l’eau sous pression. La relation de Clausius-Clapeyron établit une correspondance précise entre la pression de vapeur saturée et la température, créant les conditions nécessaires à la destruction des micro-organismes. Cette relation n’est pas linéaire mais suit une courbe exponentielle, expliquant pourquoi de faibles variations de pression entraînent des modifications significatives de température.

La vapeur saturée, contrairement à la vapeur surchauffée, contient la quantité maximale d’énergie thermique transmissible par condensation. Lorsqu’elle entre en contact avec les surfaces à stériliser, cette vapeur cède instantanément sa chaleur latente de vaporisation, soit approximativement 2260 kJ/kg à 100°C. Cette libération massive d’énergie thermique constitue le mécanisme principal de destruction des structures cellulaires microbiennes.

L’efficacité létale de la vapeur sous pression s’explique par plusieurs mécanismes synergiques. La chaleur humide provoque la coagulation des protéines enzymatiques essentielles, la dénaturation des acides nucléiques et la destruction des membranes cellulaires. La pression facilite la pénétration de cette chaleur humide au cœur des matériaux poreux et des biofilms, zones traditionnellement difficiles d’accès pour les autres méthodes de stérilisation.

La cinétique de destruction microbienne suit une loi logarithmique décroissante, connue sous le nom de loi de Chick. Cette loi établit que le nombre de micro-organismes survivants diminue exponentiellement avec le temps d’exposition à une température donnée. La valeur D (temps de réduction décimale) quantifie le temps nécessaire pour réduire d’un facteur 10 la population microbienne à température constante. Pour Geobacillus stearothermophilus, micro-organisme de référence le plus thermorésistant, la valeur D121°C est d’environ 1,5 minute.

La pression joue un rôle multiplicateur dans cette cinétique de destruction. À 134°C (2,1 bar), la valeur D de G. stearothermophilus chute à 0,1-0,2 minute, soit une efficacité 7 à 15 fois supérieure à celle observée à 121°C. Cette relation explique pourquoi les cycles courts à haute température sont non seulement possibles mais préférables dans de nombreuses applications cliniques.

L’homogénéité de la distribution thermique constitue un autre aspect critique influencé par la pression. La convection forcée générée par les gradients de pression assure une circulation uniforme de la vapeur, éliminant les points froids potentiels. Cette uniformité thermique, mesurée par des sondes de température réparties dans la chambre, doit présenter une variation inférieure à ±2°C selon les normes internationales.

2. L’Autoclave de Classe B : Le Standard d’Excellence Européen

La norme européenne EN 13060, publiée en 2014 et révisée en 2021, définit les spécifications techniques des petits stérilisateurs à vapeur utilisés dans le secteur médical. Cette norme, fruit d’un consensus scientifique international, établit trois classes d’autoclaves (B, S, N) selon leurs capacités de stérilisation et leurs domaines d’application. La Classe B (Big) représente le niveau d’exigence le plus élevé, capable de traiter l’ensemble des charges stérilisables.

Les autoclaves de Classe B doivent obligatoirement disposer d’un système de vide fractionné capable d’éliminer au minimum 99% de l’air initialement présent dans la chambre de stérilisation. Cette évacuation s’effectue par 3 à 4 impulsions successives de vide, alternant avec des injections de vapeur. La pression résiduelle après évacuation ne doit pas excéder 20 mbar (2 kPa), garantissant ainsi l’absence d’air résiduel susceptible de compromettre la pénétration de la vapeur.

Les paramètres de stérilisation normalisés pour la Classe B sont rigoureusement définis. Le cycle standard à 134°C nécessite une pression de 2,1 bar (gauge) ou 3,1 bar (absolue), maintenue pendant une durée minimale de 3 minutes pour les instruments non emballés et 3,5 minutes pour les instruments emballés. Le cycle alternatif à 121°C fonctionne à 1,1 bar (gauge) ou 2,1 bar (absolue) avec des temps d’exposition de 15 à 20 minutes selon la nature de la charge.

La distinction entre les classes d’autoclaves repose sur leurs capacités de traitement des différents types de charges. La Classe N (Naked) ne peut stériliser que des instruments non emballés, solides et non poreux. La Classe S (Specified) traite des charges spécifiques définies par le fabricant. Seule la Classe B garantit la stérilisation de tous types de charges : instruments emballés ou non, corps creux (jusqu’à 2 mètres de longueur et 5 mm de diamètre), matériaux poreux et textiles.

L’efficacité supérieure de la Classe B résulte de sa conception technique avancée. Le générateur de vapeur intégré ou externe produit une vapeur de qualité pharmaceutique, exempte d’additifs chimiques et de condensats non volatils. Le système de vide utilise une pompe à palettes ou une pompe à membranes capables d’atteindre un vide poussé de 15-20 mbar. Cette performance est cruciale pour l’élimination de l’air des matériaux poreux et des canaux étroits.

Le cycle de séchage post-stérilisation constitue une spécificité remarquable de la Classe B. Après la phase de stérilisation, un vide final est appliqué pour éliminer l’humidité résiduelle, suivi d’une admission d’air filtré stérile. Cette séquence garantit l’obtention d’instruments parfaitement secs, prêts à l’utilisation immédiate ou au stockage prolongé sans risque de recontamination.

La validation des performances d’un autoclave de Classe B s’appuie sur des tests normalisés rigoureux. Le test de pénétration de vapeur (Helix test) vérifie la capacité de stérilisation des corps creux en utilisant un tube en spirale de 1,5 mètre. Le test de charge poreuse (Bowie-Dick) contrôle l’élimination de l’air des matériaux textiles. Ces tests doivent être réalisés quotidiennement pour maintenir la qualification de l’équipement.

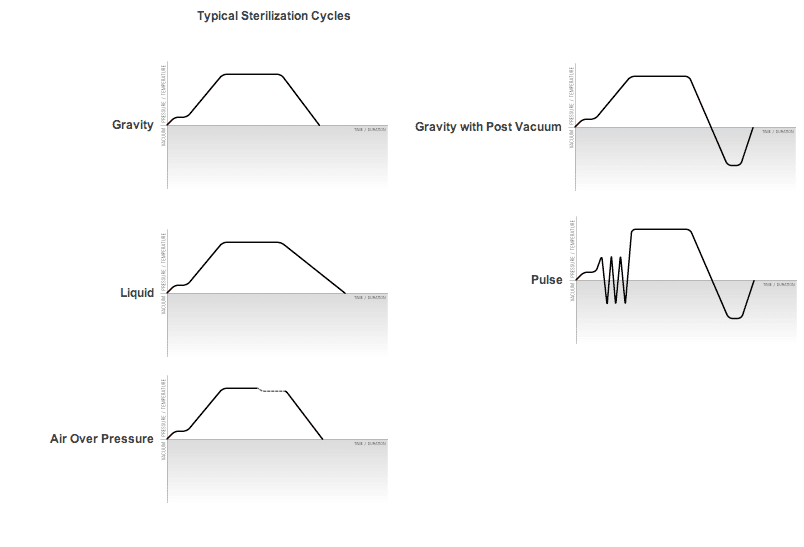

3. Les Cycles de Stérilisation Fractionnés

Les cycles de stérilisation fractionnés représentent l’innovation technologique majeure qui distingue les autoclaves de Classe B des systèmes plus simples. Cette approche multi-phasique optimise chaque étape du processus pour garantir une efficacité maximale. Le fractionnement du cycle permet un contrôle précis des paramètres physiques et assure l’élimination complète de l’air, préalable indispensable à une stérilisation efficace.

La phase de pré-vide constitue l’étape initiale critique du cycle fractionné. Elle consiste en 3 à 4 impulsions de vide alternées avec des injections de vapeur, créant un effet de brassage qui déplace l’air résiduel. Chaque impulsion atteint un vide de 15-20 mbar, soit une évacuation de 98% de l’air à pression atmosphérique. Cette alternance vide-vapeur est particulièrement efficace pour déloger l’air piégé dans les matériaux poreux, les textiles et les instruments à géométrie complexe.

La montée en pression suit une courbe contrôlée pour éviter les à-coups thermiques susceptibles d’endommager les instruments délicats. La vitesse de montée en température est typiquement limitée à 1-2°C par minute, permettant une homogénéisation thermique progressive. Cette phase de conditionnement dure généralement 8 à 15 minutes selon le volume de la chambre et la nature de la charge.

La phase de plateau (ou phase de stérilisation proprement dite) maintient les conditions de température et pression nominales pendant la durée prescrite. À 134°C/2,1 bar, cette durée varie de 3 minutes pour les instruments métalliques non emballés à 18 minutes pour les charges textiles complexes. La régulation automatique compense les variations thermiques liées à la condensation sur les surfaces froides, maintenant la température dans une plage de ±2°C.

L’évacuation de la vapeur s’effectue de manière contrôlée pour éviter l’ébullition retardée qui pourrait projeter des contaminants. La détente suit une rampe programmée, typiquement 0,1-0,2 bar par minute, jusqu’au retour à la pression atmosphérique. Cette évacuation progressive préserve l’intégrité des emballages et évite la formation de condensats excessifs.

La phase de séchage post-stérilisation utilise un vide poussé (10-15 mbar) pour sublimer l’humidité résiduelle. Cette étape, d’une durée de 10 à 30 minutes selon la charge, est cruciale pour prévenir la recontamination lors du stockage. L’admission finale d’air stérile filtré (filtre HEPA 0,22 μm) rétablit la pression atmosphérique tout en maintenant la stérilité de l’environnement interne.

L’optimisation des cycles fractionnés s’appuie sur des algorithmes de contrôle sophistiqués qui adaptent les paramètres en temps réel. Des capteurs de pression différentielle, de température multicalibre et d’humidité relative fournissent les données nécessaires à cette régulation adaptative. Cette intelligence embarquée permet de traiter efficacement des charges hétérogènes tout en minimisant la durée totale du cycle.

4. Le Test Bowie-Dick : Garantie de Performance

Le test Bowie-Dick, développé dans les années 1960 par John H. Bowie et James Dick à l’Hôpital Western Infirmary de Glasgow, constitue la référence internationale pour valider l’efficacité des autoclaves à pré-vide. Ce test quotidien obligatoire vérifie la capacité de l’autoclave à éliminer l’air des matériaux poreux et à assurer une pénétration homogène de la vapeur stérilisante.

Le principe du test repose sur l’utilisation d’un indicateur chimique thermosensible placé au centre d’un paquet-test standardisé. Ce paquet, composé de linges en coton 100% disposés selon un pliage normalisé, simule une charge poreuse difficile à pénétrer. L’indicateur chimique change de couleur uniformément si la vapeur atteint toutes les zones du paquet à la température requise (132-134°C) pendant la durée minimale (3,5 minutes).

La procédure du test Bowie-Dick doit être rigoureusement respectée pour garantir sa validité. Le paquet-test est placé seul dans une chambre vide, généralement sur le plateau inférieur près de l’évacuation. Le cycle utilisé est un cycle court spécialement conçu : 3,5 minutes à 134°C précédées de 3-4 impulsions de pré-vide. Cette standardisation permet une comparaison objective des performances entre différents équipements et opérateurs.

L’interprétation des résultats requiert une analyse visuelle minutieuse de l’indicateur chimique. Un test réussi se caractérise par un changement de couleur uniforme sur toute la surface de l’indicateur, sans zones claires révélatrices d’une pénétration incomplète de la vapeur. Toute hétérogénéité de coloration indique un dysfonctionnement du système de vide, nécessitant une investigation technique approfondie avant toute utilisation clinique.

Les causes d’échec du test Bowie-Dick sont multiples et révèlent différents dysfonctionnements. Une performance insuffisante de la pompe à vide, des fuites dans le circuit pneumatique, un encrassement des filtres ou une qualité dégradée de la vapeur peuvent compromettre l’élimination de l’air. L’analyse des modes de défaillance guide le diagnostic et oriente les actions correctives nécessaires.

La fréquence et la traçabilité du test Bowie-Dick s’inscrivent dans une démarche qualité rigoureuse. Le test doit être effectué quotidiennement avant la première utilisation de l’autoclave, après toute intervention de maintenance et en cas de doute sur les performances. L’enregistrement systématique des résultats, accompagné de la conservation des indicateurs pendant au moins un an, constitue une exigence réglementaire dans la plupart des pays européens.

5. Normes et Pratiques aux États-Unis

Aux États-Unis, la réglementation de la stérilisation à vapeur s’articule autour des directives de la Food and Drug Administration (FDA) et des recommandations du Centers for Disease Control and Prevention (CDC). Ces organismes fédéraux établissent un cadre normatif rigoureux qui influence les pratiques hospitalières et industrielles à l’échelle nationale. La norme ANSI/AAMI ST-8:2013 « Hospital steam sterilizers » complète ce dispositif en définissant les spécifications techniques des équipements.

Les paramètres de stérilisation américains utilisent le système impérial avec des températures exprimées en degrés Fahrenheit et des pressions en psi (pounds per square inch). Les deux cycles standards sont : 250°F (121°C) à 15 psi pendant 30 minutes pour les cycles gravitaires, et 270°F (132°C) à 30 psi pendant 4 minutes pour les cycles pré-vide. Cette dernière température correspond à 132°C, soit légèrement inférieure aux 134°C européens, reflétant une approche plus conservatrice.

La FDA exige une validation rigoureuse des processus de stérilisation selon la norme ISO 17665-1:2006. Cette validation comprend trois phases distinctes : l’installation qualification (IQ), l’operational qualification (OQ) et la performance qualification (PQ). Chaque phase implique des tests spécifiques de température, pression, et efficacité microbiologique utilisant des indicateurs biologiques calibrés.

Les fabricants américains d’autoclaves, notamment Tuttnauer, STERIS et Getinge, développent des solutions technologiques avancées répondant aux exigences réglementaires locales. Tuttnauer propose des autoclaves horizontaux fonctionnant jusqu’à 137°C (279°F) sous 2,3 bar (34 psi), dépassant les spécifications minimales pour traiter les charges les plus exigeantes. Ces équipements intègrent des systèmes de monitoring en temps réel et de traçabilité électronique des cycles.

STERIS, leader mondial de la stérilisation hospitalière, a développé le concept de cycles SFPP (Steam Flush Pressure Pulse) optimisant l’élimination de l’air par des impulsions de vapeur sous pression. Cette technologie brevetée améliore la pénétration dans les instruments à lumière étroite, problématique récurrente en chirurgie minimalement invasive. Les cycles SFPP réduisent le temps total de traitement tout en améliorant la fiabilité de stérilisation.

La métrologie américaine met l’accent sur la mesure de la valeur F0, paramètre intégrateur qui quantifie l’efficacité léthale cumulée du cycle thermique. La valeur F0 s’exprime en minutes équivalentes à 121°C (250°F) et doit atteindre un minimum de 12 minutes pour la stérilisation hospitalière standard. Cette approche permet d’optimiser les cycles en compensant de légères variations de température par des ajustements de durée.

L’évolution réglementaire américaine intègre progressivement les préoccupations environnementales et énergétiques. L’Environmental Protection Agency (EPA) encourage le développement d’autoclaves plus efficaces énergétiquement et utilisant des fluides moins impactants. Cette tendance stimule l’innovation technologique vers des systèmes de récupération de chaleur et d’optimisation des consommations d’eau et d’électricité.

6. Standards Japonais et Innovations Technologiques

Le Japon occupe une position singulière dans le domaine de la stérilisation à vapeur, combinant respect scrupuleux des standards internationaux et innovation technologique de pointe. Le Bureau des normes du travail du Japon (Labor Standards Bureau) certifie les équipements sous pression selon des critères de sécurité particulièrement stricts, impliquant des tests de résistance mécanique et de durabilité dépassant les exigences européennes ou américaines.

Les spécifications techniques japonaises privilégient les hautes pressions avec des autoclaves fonctionnant à 0,22 MPa (2,2 bar) à 134°C, soit une pression légèrement supérieure aux standards européens. Cette approche conservative garantit une marge de sécurité supplémentaire et compense les variations de qualité de vapeur liées aux conditions climatiques locales (humidité atmosphérique élevée).

Yamato Scientific, fondé en 1889, représente l’excellence japonaise en matière d’équipements de laboratoire. Leurs autoclaves de la série ST intègrent des innovations remarquables : systèmes de vide à double étage, générateurs de vapeur à chauffage par induction et interfaces utilisateur multilingues. La série ST511 développe une pression de service de 0,25 MPa avec une régulation thermique de ±0,5°C, performance inégalée dans sa catégorie.

TOMY, autre géant japonais du secteur, a révolutionné l’approche des cycles de stérilisation avec sa technologie « Pressure Sensor Monitoring ». Cette innovation surveille en continu les variations de pression dans la chambre pour détecter précocement les fuites ou obstructions. Le système ajuste automatiquement les paramètres de cycle pour maintenir l’efficacité de stérilisation malgré les perturbations mineures.

L’industrie japonaise privilégie l’intégration de composants de haute qualité provenant de fournisseurs spécialisés mondiaux. Les valves proportionnelles italiennes (ODE), les pompes à vide allemandes (ULVAC) et les systèmes de contrôle suisses (INFICON) équipent les autoclaves haut de gamme japonais. Cette approche multinational garantit l’excellence technique tout en optimisant les coûts de production.

La philosophie japonaise du « monozukuri » (art de fabriquer) influence profondément la conception des autoclaves. Chaque composant fait l’objet d’un contrôle qualité rigoureux, de la matière première au produit fini. Les chambres de stérilisation sont usinées dans de l’acier inoxydable SUS316L poli-miroir, garantissant une résistance optimale à la corrosion et facilitant les opérations de nettoyage et maintenance.

L’innovation japonaise s’étend aux systèmes de traçabilité et de connectivité. Les autoclaves modernes intègrent des interfaces Ethernet et Wi-Fi permettant la supervision à distance et l’intégration dans les systèmes d’information hospitaliers (HIS). Cette connectivité facilite la maintenance prédictive et l’optimisation énergétique par analyse des données de fonctionnement en temps réel.

7. Applications Cliniques et Hospitalières

L’autoclave de Classe B trouve ses applications privilégiées dans les environnements médicaux où la sécurité microbiologique constitue un impératif absolu. Sa polyvalence et son efficacité en font l’équipement de référence pour les cabinets dentaires, les cliniques spécialisées et les services hospitaliers exigeant une stérilisation optimale des dispositifs médicaux réutilisables.

En odontologie, la stérilisation représente un enjeu majeur de santé publique. Les instruments dentaires, par leur contact direct avec les fluides biologiques et leur géométrie complexe (fraises, limes endodontiques, instruments rotatifs), nécessitent une stérilisation parfaite. L’autoclave de Classe B répond à ces exigences en traitant efficacement les instruments emballés individuellement, les textiles chirurgicaux et les dispositifs à lumière étroite. La réglementation française impose d’ailleurs l’usage exclusif d’autoclaves de Classe B dans les cabinets dentaires depuis 2001.

Les cliniques de chirurgie ambulatoire adoptent massivement les autoclaves de Classe B pour leur capacité à traiter rapidement des charges hétérogènes. Un cycle typique de 18 minutes (incluant pré-vide, stérilisation à 134°C et séchage) permet de retraiter l’instrumentation chirurgicale avec un débit compatible avec l’activité clinique intensive. Cette rapidité d’exécution optimise la rotation du matériel et réduit les immobilisations d’instruments coûteux.

En milieu hospitalier, les autoclaves de Classe B complètent les stérilisateurs centraux pour le traitement décentralisé d’urgence. Les blocs opératoires utilisent ces équipements pour retraiter rapidement des instruments spécialisés ou compenser une panne du système central. Leur implantation dans les services de soins permet un approvisionnement autonome en petit matériel stérilisé (compresses, champs, sondes).

La médecine vétérinaire bénéficie également des performances des autoclaves de Classe B. La diversité des patients (taille, espèce) et des actes (chirurgie, dentisterie, ophtalmologie) génère des besoins de stérilisation variés. La capacité de traitement des textiles permet de stériliser les champs opératoires de grande taille nécessaires en chirurgie équine. L’efficacité sur les prions s’avère cruciale pour prévenir la transmission d’encéphalopathies spongiformes.

L’industrie pharmaceutique et biotechnologique utilise les autoclaves de Classe B pour la stérilisation terminale de produits thermostables et le traitement des dispositifs de production. Les cycles validés selon les Bonnes Pratiques de Fabrication (BPF) garantissent l’intégrité microbiologique des lots produits. La traçabilité électronique et l’enregistrement continu des paramètres répondent aux exigences réglementaires de cette industrie hautement contrôlée.

Les laboratoires d’analyses médicales adoptent les autoclaves de Classe B pour la décontamination des déchets biologiques et la stérilisation de la verrerie réutilisable. Le traitement efficace des milieux de culture gélosés et des échantillons pathologiques nécessite des cycles adaptés respectant les contraintes de biosécurité. La fonction de séchage évite la prolifération microbienne résiduelle dans les contenants traités.

8. Tableau Comparatif International

L’harmonisation progressive des normes internationales de stérilisation facilite les échanges technologiques et commerciaux tout en maintenant des spécificités régionales. Cette convergence s’observe particulièrement dans l’adoption généralisée des autoclaves de Classe B comme référence qualitative mondiale, malgré des différences d’expression des paramètres et de modalités de contrôle.

| Région | Norme de Référence | Température/Pression Cycle 1 | Température/Pression Cycle 2 | Durée Minimale | Tests de Validation |

|---|---|---|---|---|---|

| Europe | EN 13060:2014+A1:2018 | 134°C / 2,1 bar | 121°C / 1,1 bar | 3-10 minutes | Bowie-Dick, Helix, Vide |

| États-Unis | ANSI/AAMI ST-8:2013 | 270°F (132°C) / 30 psi | 250°F (121°C) / 15 psi | 3-30 minutes | Bowie-Dick, F0 = 12 min |

| Japon | JIS T 7322:2015 | 134°C / 0,22 MPa | 121°C / 0,11 MPa | 3-15 minutes | Labor Standards Bureau |

| Canada | CSA Z314.3-14 | 132°C / 31 psi | 121°C / 16 psi | 4-25 minutes | Health Canada |

| Australie | AS/NZS 4815:2006 | 134°C / 2,1 bar | 121°C / 1,1 bar | 3-18 minutes | TGA Guidelines |

Cette harmonisation progressive facilite la circulation des équipements entre différents marchés tout en préservant les spécificités nationales de contrôle et validation. Les fabricants développent désormais des gammes d’autoclaves « multi-normes » capables de fonctionner selon différents référentiels selon le marché de destination.

L’évolution future s’oriente vers une convergence renforcée autour des standards ISO, notamment l’ISO 17665 pour la validation des processus et l’ISO 14937 pour la caractérisation des agents stérilisants. Cette harmonisation internationale favorise l’innovation technologique et facilite les échanges de bonnes pratiques entre les différentes communautés scientifiques et industrielles mondiales.

Conclusion

La pression en stérilisation à la vapeur demeure indéniablement la clé de voûte de l’efficacité des autoclaves de Classe B. Cette relation fondamentale entre pression, température et efficacité léthale constitue le socle scientifique sur lequel repose la sécurité microbiologique moderne. Les autoclaves de Classe B, par leur conception sophistiquée et leurs performances exceptionnelles, incarnent l’aboutissement actuel de cette technologie centenaire constamment perfectionnée.

L’analyse comparative des normes internationales révèle une convergence progressive vers des standards d’excellence universels, tout en préservant les spécificités culturelles et réglementaires nationales. Cette harmonisation facilite l’innovation technologique et favorise la diffusion mondiale des meilleures pratiques de stérilisation. Les paramètres de 134°C à 2,1 bar s’imposent comme référence mondiale, témoignant de la maturité scientifique de cette technologie.

Perspectives d’évolution technologique : L’intégration de l’Internet des Objets (IoT) et de l’intelligence artificielle transformera prochainement les autoclaves en systèmes connectés capables d’auto-diagnostic, de maintenance prédictive et d’optimisation énergétique autonome.

L’avenir de la stérilisation à vapeur s’oriente vers une digitalisation complète des processus, intégrant monitoring en temps réel, traçabilité blockchain et pilotage par algorithmes d’apprentissage automatique. Ces innovations préserveront l’efficacité microbiologique traditionnelle tout en optimisant les performances énergétiques et opérationnelles. La pression restera le paramètre central, mais sa mesure et son contrôle bénéficieront de technologies de capteurs toujours plus précises et fiables.

La conscience environnementale croissante stimule également l’innovation vers des autoclaves plus efficaces énergétiquement, utilisant des systèmes de récupération de chaleur et optimisant les consommations d’eau et d’électricité. Cette évolution « verte » de la stérilisation répond aux enjeux de développement durable tout en maintenant l’excellence sécuritaire qui caractérise les autoclaves de Classe B.