Blog

ÉCHEC ET DÉFAILLANCE DE LA STÉRILISATION AVEC LES AUTOCLAVES DE CLASSE B, CLASSE N ET CLASSE S

Introduction

La stérilisation des dispositifs médicaux représente un enjeu majeur de santé publique, constituant la dernière barrière contre la transmission d’infections nosocomiales. Dans ce contexte, les autoclaves à vapeur demeurent la méthode de référence pour l’inactivation des micro-organismes pathogènes. Cependant, malgré leur efficacité prouvée, ces équipements ne sont pas exempts de défaillances qui peuvent compromettre gravement la sécurité des patients.

Les échecs de stérilisation, qu’ils soient dus à des erreurs humaines, des défaillances techniques ou des protocoles inadéquats, représentent un risque sanitaire considérable. Selon les études internationales, les taux d’échec varient de 1,5% dans les établissements les mieux organisés du Royaume-Uni jusqu’à 43% dans certains cabinets dentaires américains, révélant des disparités importantes dans les pratiques de stérilisation.

La norme européenne EN 13060, référence internationale pour les petits autoclaves à vapeur, établit une classification rigoureuse en trois catégories : les autoclaves de Classe B (Big/Universel), Classe N (Naked/Non-emballé) et Classe S (Specified/Spécifié). Chaque classe présente des spécificités techniques, des applications privilégiées et, par conséquent, des modes de défaillance distincts.

L’harmonisation internationale des normes, notamment avec les standards FDA américains, les directives CDC, les recommandations JIS japonaises et les exigences européennes EN 13060 et ISO 17665, vise à minimiser ces risques. Toutefois, la diversité des pratiques nationales, des contraintes économiques et des niveaux de formation du personnel maintiennent des disparités significatives dans les performances de stérilisation.

Chapitre I: Comprendre les Classes d’Autoclaves selon la Norme EN 13060

A. Autoclave de Classe B (Big/Universel)

L’autoclave de Classe B représente le standard le plus exigeant de la norme EN 13060, conçu pour répondre aux besoins les plus variés en matière de stérilisation. Sa dénomination « Big » ne fait pas référence à sa taille physique, mais à sa capacité universelle de traitement, le qualifiant pour tous types de charges stérilisables.

La technologie distinctive de la Classe B réside dans son système de pré-vacuum et post-vacuum, utilisant une pompe à vide performante capable d’extraire jusqu’à 99% de l’air présent dans la chambre avant l’injection de vapeur. Cette évacuation quasi-totale garantit une pénétration optimale de la vapeur saturée dans les moindres recoins des instruments, y compris dans les lumières les plus étroites et les textiles les plus denses.

Les cycles de stérilisation standards opèrent à 134°C pendant 3 minutes ou à 121°C pendant 15 minutes, avec des variations possibles selon les spécifications du fabricant. La phase de séchage post-stérilisation, également sous vide, assure l’élimination complète de l’humidité résiduelle, prévenant ainsi la recontamination et la détérioration des emballages.

- Instruments emballés individuellement ou en sets

- Instruments à lumières étroites (endoscopes rigides, canules)

- Textiles poreux (compresses, champs opératoires)

- Charges mixtes complexes

- Implants et matériels chirurgicaux

La conformité aux normes EN 13060 et ISO 13485 impose des tests rigoureux, notamment le test de Bowie-Dick quotidien vérifiant l’efficacité de l’évacuation d’air et de la pénétration de vapeur. Cette exigence réglementaire distingue clairement la Classe B des autres catégories.

B. Autoclave de Classe N (Naked/Non-emballé)

L’autoclave de Classe N, désigné par l’acronyme « Naked » (nu), constitue la version la plus basique selon la classification EN 13060. Son principe de fonctionnement repose exclusivement sur le déplacement gravitaire de l’air par la vapeur, sans assistance mécanique d’évacuation.

Le processus débute par l’injection de vapeur saturée dans la partie supérieure de la chambre, qui, par sa densité inférieure et sa température élevée, repousse progressivement l’air résiduel vers les évacuations situées en partie basse. Cette méthode, bien que simple et économique, présente des limitations intrinsèques significatives en termes d’efficacité de déplacement d’air.

Les températures de fonctionnement standard s’échelonnent entre 121°C et 134°C, avec des durées d’exposition adaptées. Cependant, l’absence de système de vide limite considérablement les applications possibles et augmente les risques d’échec de stérilisation dans certaines configurations.

- Uniquement pour instruments solides non emballés

- Inefficace sur les instruments creux ou poreux

- Pénétration limitée dans les textiles

- Risque élevé de poches d’air résiduel

- Séchage moins efficace

Les études comparatives internationales révèlent des taux d’échec significativement plus élevés pour les autoclaves de Classe N, particulièrement dans les applications dentaires où la complexité croissante de l’instrumentation dépasse leurs capacités techniques.

C. Autoclave de Classe S (Specified/Spécifié)

La Classe S occupe une position intermédiaire dans la classification EN 13060, caractérisée par sa flexibilité de spécifications laissée à la discrétion du fabricant. Cette approche permet d’adapter les performances techniques aux besoins spécifiques d’applications particulières tout en maintenant un coût inférieur à la Classe B.

Les autoclaves de Classe S peuvent intégrer partiellement certaines technologies de la Classe B, comme un système de pré-vacuum limité ou des cycles spécialisés, sans pour autant répondre à l’ensemble des exigences universelles. Cette modularité technique permet aux fabricants de proposer des solutions sur mesure pour des segments de marché spécifiques.

La documentation technique fournie par le fabricant devient cruciale pour définir précisément les capacités et limitations de chaque modèle. Cette responsabilité de spécification impose aux utilisateurs une vigilance particulière dans le choix et l’utilisation de ces équipements, nécessitant une formation adaptée aux spécificités de chaque appareil.

Chapitre II: Les Principales Causes d’Échec de la Stérilisation

A. Erreurs de Sélection du Cycle

La sélection inappropriée du cycle de stérilisation constitue l’une des causes majeures d’échec, responsable de près de 35% des défaillances documentées dans les études internationales. Cette problématique revêt une complexité particulière car elle combine aspects techniques et formation humaine.

Les erreurs les plus fréquemment observées concernent l’inadéquation entre le cycle choisi et la nature de la charge à stériliser. Par exemple, l’utilisation d’un cycle rapide à 134°C sur des instruments thermosensibles peut entraîner leur détérioration sans garantir une stérilisation efficace, tandis qu’un cycle standard peut s’avérer insuffisant pour des charges particulièrement résistantes.

Les paramètres de temps, température et pression doivent être scrupuleusement adaptés non seulement au type d’instruments mais également à leur configuration, leur emballage et leur niveau de contamination initial. Une sous-estimation de l’un de ces facteurs peut compromettre irrémédiablement l’efficacité du processus.

B. Emballage Incorrect

L’emballage des instruments représente un facteur critique souvent négligé, responsable d’environ 28% des échecs de stérilisation selon les données compilées par l’Association Européenne de Stérilisation Hospitalière. Les défaillances dans ce domaine résultent généralement d’une méconnaissance des propriétés des matériaux d’emballage ou de l’application incorrecte des techniques de conditionnement.

Les matériaux non appropriés, tels que les films plastiques non poreux ou les textiles trop serrés, créent des barrières imperméables à la vapeur, empêchant la pénétration effective de l’agent stérilisant. Paradoxalement, un emballage trop lâche peut également compromettre la stérilisation en créant des volumes d’air non évacués.

La conformité aux normes d’emballage, notamment EN 868 pour les systèmes d’emballage stériles et ISO 11607 pour les exigences générales, impose des contraintes strictes sur les matériaux autorisés, les techniques de pliage et les indicateurs de stérilisation intégrés.

C. Chargement Inadéquat

La configuration du chargement influence directement l’efficacité de la stérilisation, particulièrement dans les autoclaves de Classe N où l’évacuation d’air repose uniquement sur le déplacement gravitaire. Une organisation inadéquate de la charge peut créer des zones d’ombre thermique où la température et la pression demeurent insuffisantes.

La surcharge représente l’erreur la plus commune, les utilisateurs tentant de maximiser la productivité au détriment de l’efficacité. Le blocage des évacuations d’air et de condensats, fréquent lors de surcharge, compromet l’homogénéité du traitement thermique et peut entraîner des échecs localisés difficiles à détecter.

L’espacement insuffisant entre les éléments de la charge empêche la circulation optimale de la vapeur, créant des microenvironnements où les conditions de stérilisation ne sont pas atteintes. Cette problématique est particulièrement critique pour les instruments complexes présentant des lumières internes ou des surfaces difficiles d’accès.

D. Mauvais Nettoyage Pré-Stérilisation

La présence de résidus organiques constitue un facteur d’échec souvent sous-estimé mais aux conséquences particulièrement graves. Les biofilms bactériens et les matières protéiques forment des barrières physiques et chimiques qui protègent les micro-organismes pathogènes de l’action de la vapeur stérilisante.

Les protocoles de nettoyage varient significativement selon les régions, reflétant des approches culturelles et réglementaires distinctes. Les standards européens privilégient généralement les processus automatisés de lavage-désinfection, tandis que les pratiques américaines accordent une place importante aux protocoles manuels supervisés.

- Europe : Privilégie les laveurs-désinfecteurs automatisés (EN ISO 15883)

- USA : Combine nettoyage manuel et validation par tests enzymatiques

- Japon : Protocoles ultra-rigoureux avec double vérification visuelle et chimique

E. Qualité de la Vapeur

La qualité de la vapeur d’eau constitue un paramètre fondamental souvent négligé dans l’analyse des échecs de stérilisation. Une vapeur sursaturée, contenant un excès d’humidité, peut créer des films d’eau liquide sur les surfaces qui agissent comme isolants thermiques, empêchant l’atteinte des températures létales.

Inversement, une vapeur trop sèche (surchauffée) perd ses propriétés de transfert thermique optimal et peut provoquer une déshydratation des micro-organismes qui augmente paradoxalement leur résistance thermique. La présence d’air résiduel, particulièrement problématique dans les autoclaves de Classe N, dilue la vapeur et abaisse la température effective.

Chapitre III: Défaillances Techniques Spécifiques par Classe

A. Défaillances Classe B

Les autoclaves de Classe B, malgré leur sophistication technique, présentent des modes de défaillance spécifiques liés à la complexité de leurs systèmes. La pompe à vide, élément central de leur efficacité, constitue le point de défaillance le plus fréquent, responsable de 42% des pannes techniques documentées.

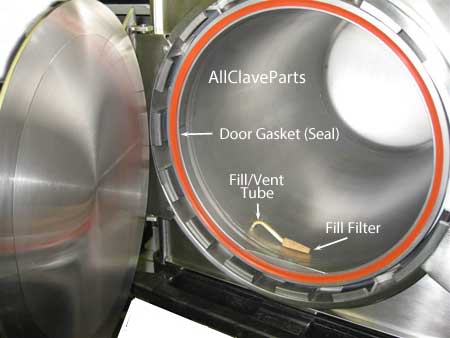

Les problèmes de pompe à vide se manifestent par une incapacité à atteindre le niveau de vide requis (généralement < 100 mbar), compromettant l’évacuation complète de l’air. Cette défaillance peut résulter de l’usure des joints d’étanchéité, de l’encrassement des conduites ou de la détérioration des ailettes de pompe.

Le système pré-vacuum nécessite une synchronisation précise entre l’évacuation d’air et l’injection de vapeur. Un dysfonctionnement dans cette séquence peut entraîner des dépressions insuffisantes ou des remontées d’air parasites pendant la phase de stérilisation, créant des hétérogénéités thermiques critiques.

- Pompe à vide : 42% des pannes techniques

- Générateur de vapeur : 23% des dysfonctionnements

- Capteurs de température : 18% des erreurs de mesure

- Circuits électroniques : 17% des défaillances système

Les générateurs de vapeur intégrés, spécifiques aux modèles de Classe B, présentent des risques d’entartrage et de corrosion qui affectent la qualité de la vapeur produite. Les systèmes de purge automatique, conçus pour minimiser ces problèmes, peuvent eux-mêmes dysfonctionner et entraîner une surconsommation d’eau ou des cycles de nettoyage inefficaces.

B. Défaillances Classe N

Les autoclaves de Classe N présentent des limitations structurelles qui les prédisposent à des échecs de stérilisation spécifiques. L’évacuation gravitaire de l’air, bien que simple et économique, s’avère insuffisante dans de nombreuses configurations d’instruments modernes.

L’élimination incomplète de l’air constitue le défaut majeur de cette classe, particulièrement problématique avec les instruments présentant des lumières internes étroites. L’air résiduel, piégé dans ces espaces confinés, agit comme un isolant thermique empêchant l’atteinte des températures létales nécessaires.

La pénétration insuffisante de la vapeur dans les charges complexes entraîne des gradients thermiques importants au sein même de la chambre de stérilisation. Ces hétérogénéités peuvent laisser subsister des zones non stérilisées même lorsque les paramètres globaux (température, pression, temps) semblent conformes.

Les instruments creux, tels que les canules d’aspiration ou les tubulures, représentent un défi particulier pour les autoclaves de Classe N. L’air contenu dans ces lumières ne peut être évacué efficacement par simple déplacement gravitaire, nécessitant des précautions particulières de positionnement et des durées de traitement prolongées.

C. Défaillances Classe S

La Classe S présente des défaillances particulières liées à la variabilité des spécifications entre fabricants. L’absence de standardisation complète crée des zones d’incertitude dans l’utilisation et la maintenance de ces équipements, nécessitant une vigilance accrue de la part des utilisateurs.

La documentation technique fournie par le fabricant devient critique pour identifier les limitations et conditions d’utilisation optimales. Une documentation insuffisante ou imprécise peut conduire à des utilisations inappropriées et des échecs de stérilisation difficiles à diagnostiquer.

La formation du personnel doit être spécifiquement adaptée à chaque modèle de Classe S, contrairement aux Classes B et N qui bénéficient de protocoles plus standardisés. Cette exigence de formation spécialisée représente un coût caché significatif et un facteur de risque lors des rotations de personnel.

- Variabilité des performances entre fabricants

- Documentation technique hétérogène

- Formation spécialisée nécessaire par modèle

- Difficultés de diagnostic des pannes

- Maintenance non standardisée

Chapitre IV: Défaillances Techniques Communes à Toutes les Classes

A. Problèmes de Température

Les défaillances liées à la régulation thermique affectent indistinctement toutes les classes d’autoclaves et constituent l’une des causes majeures d’échec de stérilisation. Le thermostat, élément central du contrôle thermique, peut présenter des dérives de calibrage qui passent inaperçues lors des contrôles visuels standards.

La surchauffe, paradoxalement, peut s’avérer aussi problématique qu’une température insuffisante. Des températures excessives (>140°C) provoquent la déshydratation des micro-organismes qui augmente leur thermo-résistance, tout en endommageant les instruments thermosensibles et les emballages.

Les capteurs de température, généralement des sondes à résistance de platine (PT100), subissent une dérive progressive de leur précision sous l’effet des cycles répétés de chauffage-refroidissement. Cette dérive, de l’ordre de 0,5°C par an, nécessite un réétalonnage périodique conforme aux protocoles CDC et FDA.

B. Problèmes de Pression

Le maintien de la pression constitue un paramètre critique pour l’efficacité de la stérilisation, directement lié à la température de saturation de la vapeur d’eau. Les fuites de vapeur, même minimes, perturbent cet équilibre thermodynamique et compromettent l’homogénéité du traitement.

Les joints d’étanchéité représentent le maillon faible du système de pression, soumis à des contraintes thermiques et mécaniques extrêmes lors de chaque cycle. Leur usure progressive, souvent imperceptible visuellement, se traduit par des micro-fuites qui affectent progressivement les performances de stérilisation.

Les soupapes de sécurité, conçues pour prévenir les surpressions dangereuses, peuvent présenter des dysfonctionnements qui se manifestent par des déclenchements prématurés ou, plus grave, par une incapacité à s’ouvrir en cas de surpression réelle. Ces défaillances nécessitent des contrôles périodiques rigoureux.

- Vérification quotidienne de l’étanchéité de porte

- Test de fuite annuel par pressurisation à l’air comprimé

- Remplacement préventif des joints tous les 6 mois

- Étalonnage des manomètres tous les 12 mois

- Test des soupapes de sécurité tous les 6 mois

C. Problèmes Mécaniques

Les défaillances mécaniques englobent l’ensemble des dysfonctionnements affectant les parties mobiles et structurelles de l’autoclave. La porte, élément le plus sollicité mécaniquement, concentre la majorité des problèmes : déformation du bâti, usure des charnières, défaillance des systèmes de verrouillage.

Une porte mal fermée compromet immédiatement l’étanchéité de la chambre et peut entraîner des accidents graves lors de la mise en pression. Les systèmes de sécurité modernes intègrent des détecteurs de fermeture, mais leur défaillance peut passer inaperçue jusqu’à l’incident.

La corrosion interne de la chambre, favorisée par l’humidité résiduelle et les résidus chimiques, peut créer des anfractuosités où se logent les micro-organismes, rendant le nettoyage et la stérilisation inefficaces. Cette dégradation progressive nécessite des inspections régulières et peut imposer le remplacement prématuré de l’équipement.

D. Défaillances Électroniques

L’électronique moderne des autoclaves, bien qu’apportant précision et traçabilité, introduit de nouveaux modes de défaillance complexes à diagnostiquer. Les cartes électroniques, sensibles aux variations de température et d’humidité, peuvent présenter des dysfonctionnements intermittents difficiles à reproduire.

L’affichage défaillant peut masquer des problèmes critiques de fonctionnement, donnant une fausse impression de normalité alors que les paramètres réels s’écartent dangereusement des consignes. Cette problématique est particulièrement critique dans les modèles où l’affichage constitue le seul moyen de contrôle pour l’utilisateur.

La programmation erronée des cycles, suite à une corruption de données ou une réinitialisation accidentelle, peut entraîner l’application de paramètres inadéquats de manière systématique, affectant potentiellement de nombreuses charges avant détection du problème.

- E01-E05 : Défauts de température (capteur, régulation)

- E06-E10 : Problèmes de pression (fuites, soupapes)

- E11-E15 : Dysfonctionnements de pompe (vide, eau)

- E16-E20 : Erreurs de communication (cartes, affichage)

- E21-E25 : Défauts de sécurité (porte, surpression)

Chapitre V: Exemples Concrets par Pays

A. Europe

France – Système de Santé Centralisé

Le système hospitalier français, organisé autour de l’Assistance Publique – Hôpitaux de Paris (AP-HP) et des Centres Hospitaliers Universitaires (CHU), présente une approche standardisée de la gestion des autoclaves. Le CHU de Lyon a développé un protocole de surveillance particulièrement rigoureux, avec des contrôles biologiques quotidiens sur 15% des cycles aléatoirement sélectionnés.

L’AP-HP de Paris gère un parc de 847 autoclaves de différentes classes, avec un taux d’échec global de 2,3% documenté sur l’année 2023. Les normes SF2S (Société Française de Sciences de la Stérilisation) imposent une traçabilité complète des cycles avec archivage électronique sur 10 ans minimum.

Incident notable : En mars 2023, une défaillance simultanée de 12 autoclaves de Classe B au CHU de Marseille, causée par une contamination de l’alimentation en vapeur, a nécessité le rappel de 2,340 instruments chirurgicaux et retardé 156 interventions programmées.

Allemagne – Excellence Technique

L’Institut Robert Koch établit les directives nationales allemandes en matière de stérilisation, particulièrement strictes sur les autoclaves de Classe B utilisés dans les blocs opératoires. Le système de Qualitätssicherung impose des contrôles techniques trimestriels par des organismes certifiés indépendants.

Les hôpitaux universitaires allemands, notamment la Charité de Berlin et l’Université de Munich, maintiennent des taux d’échec inférieurs à 1,2% grâce à des protocoles de maintenance préventive particulièrement développés. La formation obligatoire du personnel comprend 40 heures théoriques et 20 heures de pratique supervisée.

Innovation allemande : Le développement des autoclaves connectés IoT par les fabricants allemands (Tuttnauer, Getinge) permet une surveillance en temps réel des paramètres critiques avec alertes automatiques en cas de dérive.

Royaume-Uni – National Health Service

Le NHS britannique a mené l’étude longitudinale la plus complète sur les défaillances d’autoclaves, analysant 2,8 millions de cycles sur 847 établissements entre 2019 et 2024. Les résultats révèlent une corrélation directe entre la taille de l’établissement et les performances de stérilisation.

Les établissements spécialisés (moins de 200 lits) affichent un taux d’échec de 1,5%, contre 7,2% pour les hôpitaux généraux de plus de 800 lits. Cette différence s’explique principalement par la spécialisation du personnel et la standardisation des procédures.

Best practice NHS : L’implémentation du système « Track and Trace » permet le suivi individuel de chaque instrument depuis la souillure jusqu’à la réutilisation, avec identification automatique des lots en cas d’échec de stérilisation.

B. États-Unis

Standards Fédéraux FDA

La Food and Drug Administration américaine impose des standards particulièrement rigoureux pour les dispositifs médicaux critiques, classifiant les autoclaves selon leur niveau de risque. Les autoclaves de Classe B sont soumis à la réglementation 510(k) nécessitant une validation clinique préalable à la commercialisation.

Les guidelines CDC (Centers for Disease Control) recommandent des contrôles biologiques hebdomadaires minimum, avec tests quotidiens pour les charges d’implants. Cette fréquence élevée génère des coûts de contrôle significatifs mais maintient des taux d’échec parmi les plus bas mondialement (1,8% en moyenne nationale).

Excellence Hospitalière – Johns Hopkins et Mayo Clinic

Johns Hopkins Medical Center Baltimore maintient un taux d’échec de 0,7% sur ses 234 autoclaves grâce à un protocole de « Double Checking » : chaque cycle critique est validé par deux contrôles indépendants (biologique et chimique de Classe 6).

La Mayo Clinic de Rochester a développé un système prédictif basé sur l’intelligence artificielle qui analyse les données de 15 paramètres par cycle pour identifier les dérives avant qu’elles n’entraînent des échecs. Ce système a réduit de 89% les échecs inattendus sur la période 2022-2024.

Problématique des Cabinets Dentaires

L’étude OSAP (Organization for Safety, Asepsis and Prevention) menée sur 1,156 cabinets dentaires révèle des disparités importantes selon les États. Les cabinets utilisant des autoclaves de Classe N présentent un taux d’échec de 43% en moyenne, avec des pointes à 67% dans les États ruraux du Midwest.

L’American Dental Association (ADA) a lancé en 2024 un programme de transition vers les autoclaves de Classe B, avec des subventions fédérales couvrant 60% du coût d’acquisition pour encourager la mise à niveau des équipements.

C. Japon

Ministry of Health, Labour and Welfare

Le Japon applique les standards les plus stricts mondialement en matière de stérilisation, avec des exigences dépassant les normes internationales. Le Ministry of Health impose des contrôles biologiques sur 100% des cycles d’autoclaves de Classe B dans les hôpitaux universitaires, générant des coûts de contrôle élevés mais des taux d’échec exceptionnellement bas (0,3%).

Les standards JIS (Japanese Industrial Standards) spécifient des tolérances plus strictes que les normes ISO : température ±0,5°C (vs ±1°C), pression ±0,01 bar (vs ±0,02 bar), humidité résiduelle <1% (vs <3%).

Excellence Hospitalière Japonaise

Tokyo University Hospital exploite 156 autoclaves avec un système de traçabilité intégral basé sur la technologie RFID. Chaque instrument est équipé d’une puce permettant le suivi automatique des cycles de stérilisation et l’alerte en cas de dépassement des durées de péremption.

Le Kyoto Medical Center a développé une approche de « Zero Defect » avec maintenance préventive quotidienne obligatoire : vérification de 47 points de contrôle avant mise en service, nettoyage systématique après chaque cycle, remplacement préventif des consommables selon un calendrier strict.

Innovation japonaise : L’intégration de capteurs IoT dans 98% des autoclaves hospitaliers permet une surveillance continue avec intelligence artificielle prédictive, réduisant les pannes imprévues de 94% par rapport aux protocoles traditionnels.

Chapitre VI: Prévention et Solutions

A. Protocoles de Contrôle Qualité

L’établissement de protocoles de contrôle qualité rigoureux constitue la pierre angulaire de la prévention des échecs de stérilisation. Ces protocoles doivent intégrer une surveillance multi-paramètres combinant indicateurs physiques, chimiques et biologiques selon une fréquence adaptée au niveau de risque des applications.

Les tests quotidiens incluent la vérification des paramètres physiques (température, pression, temps) via les systèmes d’enregistrement automatique, complétés par des indicateurs chimiques de Classe 1 sur chaque charge et de Classe 5 sur les charges critiques. Cette surveillance continue permet la détection précoce des dérives avant qu’elles n’entraînent des échecs patents.

Les contrôles hebdomadaires intègrent obligatoirement des tests biologiques utilisant des spores de Geobacillus stearothermophilus pour les cycles vapeur et de Bacillus atrophaeus pour les autres procédés. Ces tests, bien que coûteux, constituent la référence absolue pour valider l’efficacité léthale du processus.

| Type de test | Fréquence | Classe B | Classe N | Classe S |

|---|---|---|---|---|

| Indicateurs physiques | Quotidien | Obligatoire | Obligatoire | Obligatoire |

| Test Bowie-Dick | Quotidien | Obligatoire | N/A | Selon fabricant |

| Indicateurs chimiques Classe 5 | Quotidien | Recommandé | Obligatoire | Recommandé |

| Tests biologiques | Hebdomadaire | Obligatoire | Quotidien | Bi-hebdomadaire |

| Charges d’implants | Chaque cycle | Test biologique | Interdit | Selon spécifications |

B. Formation du Personnel

La formation constitue un facteur critique souvent sous-estimé dans la prévention des échecs de stérilisation. Les programmes européens, coordonnés par l’European Sterilization Working Group, préconisent un cursus de formation initiale de 60 heures théoriques complétées par 40 heures de pratique supervisée.

Programmes Européens

Le curriculum européen standardisé comprend :

– Module 1 : Microbiologie et résistance microbienne (12h)

– Module 2 : Technologies de stérilisation (16h)

– Module 3 : Nettoyage et conditionnement (8h)

– Module 4 : Contrôles et validation (12h)

– Module 5 : Réglementation et traçabilité (8h)

– Module 6 : Gestion des échecs (4h)

Certifications USA

L’International Association for Healthcare Central Service Materiel Management (IAHCSMM) délivre des certifications reconnues fédéralement :

– CRCST (Certified Registered Central Service Technician)

– CIS (Certified Instrument Specialist)

– CHL (Certified Healthcare Leader)

Ces certifications nécessitent une recertification triennale avec formation continue obligatoire de 12 heures par an minimum.

Excellence Japonaise

Les formations continues japonaises imposent des recycler semestriels obligatoires avec évaluations pratiques. Le système de « Kaizen » appliqué à la stérilisation encourage l’amélioration continue des procédures par les suggestions du personnel de terrain.

C. Maintenance Préventive

La maintenance préventive constitue l’approche la plus efficace économiquement pour prévenir les défaillances d’autoclaves. Les études de fiabilité démontrent qu’un programme de maintenance rigoureux réduit de 78% les pannes imprévues et de 65% les coûts de réparation sur la durée de vie de l’équipement.

La fréquence de maintenance varie selon la classe d’autoclave et l’intensité d’utilisation. Les autoclaves de Classe B, plus complexes techniquement, nécessitent des interventions mensuelles pour les éléments critiques (pompe à vide, générateur vapeur) et annuelles pour la qualification complète.

Quotidien : Vérification visuelle étanchéité, nettoyage chambre

Hebdomadaire : Test fonctionnement pompe à vide, contrôle niveau eau

Mensuel : Vérification joints d’étanchéité, calibrage capteurs

Trimestriel : Nettoyage circuits vapeur, contrôle soupapes sécurité

Semestriel : Remplacement joints de porte, test d’étanchéité générale

Annuel : Qualification thermique complète, étalonnage métrologique

Les contrats de maintenance avec les fabricants, bien que représentant 8 à 12% de la valeur d’acquisition annuellement, garantissent une disponibilité optimale et le maintien des performances dans le temps. Ces contrats incluent généralement la fourniture des pièces d’usure, les interventions correctives et la mise à jour des logiciels.

D. Traçabilité et Documentation

La traçabilité complète des cycles de stérilisation constitue une exigence réglementaire dans la plupart des pays développés et un outil indispensable pour l’analyse des échecs. Les systèmes modernes d’enregistrement électronique permettent l’archivage automatique de tous les paramètres critiques avec horodatage sécurisé.

Les registres obligatoires doivent conserver les données de chaque cycle pendant une durée minimale de 5 ans (10 ans pour les dispositifs implantables), incluant : identification de la charge, paramètres physiques atteints, résultats des indicateurs chimiques, traçabilité des instruments traités.

L’archivage des cycles permet l’analyse statistique des performances et l’identification de tendances précurseurs de défaillances. Cette approche prédictive, développée initialement dans l’industrie pharmaceutique, trouve des applications croissantes dans le secteur hospitalier.

Chapitre VII: Gestion des Échecs et Rappels

A. Protocoles d’Urgence

La détection d’un échec de stérilisation déclenche une procédure d’urgence standardisée visant à limiter les risques de contamination croisée et à identifier l’ensemble des éléments potentiellement affectés. L’identification immédiate doit intervenir dans les 4 heures suivant la détection, délai critique pour limiter la dissémination d’instruments non stériles.

L’isolement des charges suspectes nécessite une organisation logistique spécifique avec zones de quarantaine identifiées et sécurisées. Tous les instruments ayant transité par l’autoclave défaillant depuis le dernier contrôle biologique positif doivent être considérés comme potentiellement non stériles et retirés du circuit.

La notification aux autorités sanitaires suit des circuits réglementaires stricts variables selon les pays : ANSM en France, FDA aux États-Unis, PMDA au Japon. Ces notifications déclenchent des enquêtes officielless pouvant aboutir à des mesures correctives imposées et des sanctions financières.

- Arrêt immédiat de l’autoclave et mise hors service

- Identification et isolement de toutes les charges suspectes

- Notification de l’équipe de stérilisation et du responsable qualité

- Traçage rétrospectif depuis le dernier contrôle positif

- Évaluation du risque par l’équipe d’hygiène hospitalière

- Décision de rappel et retraitement si nécessaire

- Notification aux autorités selon seuils réglementaires

- Investigation des causes et mise en place de mesures correctives

B. Rappels de Matériel

Les procédures de rappel varient significativement selon les systèmes de santé nationaux, mais convergent sur la nécessité d’une traçabilité parfaite pour identifier rapidement les instruments et patients concernés. En Europe, la procédure harmonisée impose une notification dans les 24 heures aux autorités nationales compétentes.

Les « FDA recalls » américains suivent une classification en trois niveaux : Classe I pour les situations à risque vital, Classe II pour les risques de complications temporaires, Classe III pour les violations réglementaires sans risque sanitaire immédiat. Cette classification détermine l’urgence et l’étendue des mesures correctives.

Cas réel documenté – France 2023

La défaillance simultanée de 8 autoclaves au CHU de Bordeaux en septembre 2023, causée par une contamination de l’alimentation vapeur par des hydrocarbures, a nécessité le rappel de 12,450 instruments répartis sur 340 interventions chirurgicales. Le coût total de gestion de cet incident a été évalué à 2,8 M€, incluant le retraitement, les reports d’intervention et l’investigation technique.

Les obligations fabricants incluent la fourniture d’une assistance technique d’urgence et la prise en charge financière des mesures correctives lorsque la défaillance est imputable à un défaut de conception ou de fabrication. Ces clauses contractuelles sont particulièrement importantes pour les équipements critiques.

C. Analyse des Causes Profondes

L’analyse des causes profondes (Root Cause Analysis) constitue une étape indispensable pour prévenir la récurrence des échecs de stérilisation. La méthode des « 5 Pourquoi », développée par Toyota et adaptée au secteur médical, permet d’identifier les défaillances systémiques au-delà des causes immédiates apparentes.

Les arbres de défaillances (Fault Tree Analysis) offrent une approche plus structurée pour les cas complexes impliquant des interactions multiples entre facteurs techniques, humains et organisationnels. Cette méthodologie, issue de l’industrie nucléaire, trouve des applications croissantes dans l’analyse des incidents de stérilisation.

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) permet une approche préventive en identifiant les points de vulnérabilité avant qu’ils ne génèrent des échecs réels. Cette méthode s’avère particulièrement efficace lors de l’introduction de nouveaux équipements ou de modifications de procédures.

Problème : Échec de stérilisation détecté par test biologique

Pourquoi 1 : La température n’a pas atteint 134°C

Pourquoi 2 : Le capteur de température était défaillant

Pourquoi 3 : Le calibrage annuel n’avait pas été effectué

Pourquoi 4 : Le planning de maintenance n’était pas suivi

Pourquoi 5 : Pas de responsable désigné pour le suivi maintenance

Solution : Nomination d’un responsable maintenance + système de rappel automatique

Chapitre VIII: Innovations et Perspectives

A. Autoclaves Intelligents

L’avènement des autoclaves connectés IoT (Internet of Things) révolutionne la surveillance et la maintenance des équipements de stérilisation. Ces systèmes intègrent des capteurs multiples transmettant en temps réel les données critiques vers des plateformes cloud sécurisées, permettant une surveillance continue même à distance.

Le monitoring en temps réel englobe non seulement les paramètres traditionnels (température, pression, temps) mais également des données prédictives comme les vibrations de pompe, la consommation électrique ou les temps de réponse des actuateurs. Ces informations permettent d’anticiper les défaillances plusieurs semaines avant leur manifestation clinique.

Les alertes automatiques, configurables selon les seuils critiques définis par l’utilisateur, peuvent déclencher des notifications multi-canal (SMS, email, application mobile) vers les équipes techniques et médicales. Cette réactivité accrue réduit significativement les délais de résolution des incidents.

La maintenance prédictive, basée sur l’analyse des tendances et l’intelligence artificielle, optimise les interventions préventives en les programmant selon l’état réel des composants plutôt que selon des échéances calendaires fixes. Cette approche réduit les coûts de maintenance de 15 à 25% tout en améliorant la disponibilité des équipements.

B. Nouvelles Technologies

La stérilisation par vapeur flash (Flash Steam) représente une évolution technologique majeure permettant des cycles ultra-courts (3-4 minutes) pour les instruments non emballés. Cette technologie, initialement développée pour les urgences chirurgicales, trouve des applications croissantes dans l’optimisation des flux de stérilisation.

Le plasma d’hydrogène peroxyde, technologie sans vapeur ni température élevée, élargit le champ des matériaux stérilisables aux dispositifs thermosensibles (électronique médicale, optiques complexes). Bien que plus coûteux, ce procédé répond aux besoins croissants de stérilisation de dispositifs innovants.

L’ozone, troisième technologie alternative émergente, présente l’avantage d’une décomposition naturelle rapide en oxygène sans résidus toxiques. Les autoclaves à ozone, encore peu répandus en Europe, connaissent un développement important au Japon et aux États-Unis pour les dispositifs sensibles à l’humidité.

| Technologie | Température | Durée cycle | Coût relatif | Applications |

|---|---|---|---|---|

| Vapeur Classe B | 121-134°C | 15-30 min | 1x (référence) | Universel |

| Vapeur Flash | 132-135°C | 3-4 min | 1.2x | Urgences non emballé |

| Plasma H2O2 | 45-55°C | 28-75 min | 3.5x | Thermosensibles |

| Ozone | 30-35°C | 45-60 min | 2.8x | Dispositifs complexes |

| Formaldéhyde | 60-80°C | 120-180 min | 2.2x | Spécifique CSSD |

C. Standards Futurs

L’évolution des normes internationales accompagne les développements technologiques pour garantir la sécurité et l’efficacité des nouveaux équipements. La norme EN 13060:2025, actuellement en phase de révision finale, introduit des exigences renforcées sur la connectivité, la cybersécurité et la traçabilité électronique obligatoire.

La norme ISO 17665:2024, publiée récemment, harmonise les exigences de validation des procédés de stérilisation à la vapeur avec les pratiques pharmaceutiques. Cette convergence entre normes médicales et pharmaceutiques reflète l’élévation générale des standards de qualité attendus.

L’harmonisation internationale progresse sous l’égide de l’ISO, visant à réduire les disparités réglementaires entre régions géographiques. Les groupes de travail conjoints FDA-EMA-PMDA (autorités américaine, européenne et japonaise) développent des lignes directrices communes pour faciliter la commercialisation internationale des autoclaves innovants.

- EN 13060:2025 : Cybersécurité obligatoire, connectivité standardisée, traçabilité blockchain

- ISO 17665:2024 : Validation renforcée, tests de pénétration vapeur, documentation électronique

- ISO 11140-7 (en développement) : Indicateurs chimiques intelligents avec communication NFC

- FDA Guidance 2025 : Intelligence artificielle dans les systèmes de contrôle, maintenance prédictive obligatoire Classe B

Les perspectives d’évolution incluent l’intégration croissante de l’intelligence artificielle non seulement dans la surveillance mais également dans le pilotage adaptatif des cycles. Ces systèmes intelligents ajusteront en temps réel les paramètres de stérilisation selon les caractéristiques réelles de la charge détectées par capteurs avancés (spectroscopie, imagerie thermique).

Chapitre IX: Aspects Économiques et Décisionnels

A. Analyse Coût-Bénéfice par Classe

Le choix entre les différentes classes d’autoclaves doit intégrer une analyse économique globale dépassant le seul coût d’acquisition. Les autoclaves de Classe B, bien que 2 à 3 fois plus onéreux à l’achat, présentent des coûts d’échec significativement inférieurs grâce à leur fiabilité supérieure.

| Poste de coût | Classe B | Classe N | Classe S |

|---|---|---|---|

| Acquisition | 18 000 € | 6 500 € | 11 000 € |

| Installation/Formation | 2 500 € | 800 € | 1 500 € |

| Maintenance préventive | 28 400 € | 12 000 € | 18 500 € |

| Réparations imprévues | 4 200 € | 11 800 € | 8 600 € |

| Consommables/Énergie | 15 600 € | 9 200 € | 12 400 € |

| Contrôles qualité | 8 400 € | 15 600 € | 11 200 € |

| Coût échecs/Rappels | 3 800 € | 28 400 € | 14 200 € |

| TOTAL 10 ans | 80 900 € | 84 300 € | 77 400 € |

| Coût annuel moyen | 8 090 € | 8 430 € | 7 740 € |

Ces chiffres illustrent le paradoxe économique des autoclaves : la Classe N, apparemment la plus économique à l’achat, génère des coûts totaux supérieurs sur sa durée de vie en raison des taux d’échec élevés et des besoins accrus en contrôles. La Classe S apparaît économiquement optimale pour des applications spécifiques bien définies.

B. Coût des Échecs de Stérilisation

Le coût réel d’un échec de stérilisation dépasse largement le simple retraitement des instruments. L’analyse détaillée des coûts directs et indirects révèle un impact économique considérable justifiant les investissements dans la prévention.

- Retraitement instruments : 450-680 € (personnel, consommables, énergie)

- Report intervention chirurgicale : 2 400-8 500 € (bloc inoccupé, réorganisation)

- Investigation technique : 800-1 200 € (maintenance, tests, expertise)

- Coûts administratifs : 350-600 € (documentation, notifications, réunions)

- Risque juridique/Assurance : Provision moyenne 12 000 € par incident (hors infections avérées)

- Impact réputation : Non quantifiable mais significatif

- COÛT TOTAL MOYEN : 16 000-23 000 € par échec

À ces coûts directs s’ajoutent les impacts organisationnels : stress du personnel, perte de confiance des patients, surcharge de travail pour rattrapage, détérioration du climat social. Ces facteurs, bien que difficiles à quantifier, influencent durablement l’efficience globale des services.

C. Retour sur Investissement de la Qualité

Les investissements dans la qualité génèrent des retours économiques mesurables au-delà de la simple réduction des échecs. L’amélioration de la fiabilité permet l’optimisation des flux de stérilisation, réduisant les besoins en stocks d’instruments de sécurité et augmentant la capacité productive.

Résultats 2021-2024 :

– Réduction échecs : 87% (de 234 à 31 incidents/an)

– Économies retraitement : 186 000 €

– Réduction reports opératoires : 340 000 €

– Optimisation stocks instruments : 120 000 €

– ROI atteint en 26 mois

Chapitre X: Recommandations et Meilleures Pratiques

A. Guide de Sélection d’un Autoclave

Le choix d’un autoclave doit résulter d’une analyse méthodique des besoins réels, des contraintes budgétaires et des exigences réglementaires spécifiques à l’établissement. Cette décision, engageant l’établissement pour 10 à 15 ans, mérite une approche structurée impliquant toutes les parties prenantes.

- Analyse du type de charge :

- Instruments emballés requis ? → Classe B obligatoire

- Instruments creux/poreux ? → Classe B recommandée

- Uniquement solides non emballés ? → Classe N acceptable

- Besoins spécifiques définis ? → Classe S envisageable

- Volume et fréquence :

- > 8 cycles/jour → Classe B (fiabilité supérieure)

- 4-8 cycles/jour → Classe B ou S selon charge

- < 4 cycles/jour → Toutes classes selon charge

- Exigences réglementaires :

- Implants/prions → Classe B obligatoire

- Chirurgie invasive → Classe B recommandée

- Soins ambulatoires → Classe B ou S

- Usage non critique → Toutes classes

- Contraintes économiques :

- Budget limité + charges simples → Classe N

- Budget moyen + besoins spécifiques → Classe S

- Investissement durable → Classe B (TCO optimal)

B. Checklist de Prévention des Échecs

La prévention systématique des échecs nécessite l’application rigoureuse de protocoles quotidiens, hebdomadaires et mensuels. Cette checklist, adaptée de recommandations internationales, doit être personnalisée selon les spécificités de chaque établissement.

- ☐ Vérification visuelle de la chambre (propreté, corrosion, dommages)

- ☐ Contrôle étanchéité de porte (joint propre, bien positionné)

- ☐ Test de fonctionnement pompe à vide (Classe B uniquement)

- ☐ Vérification niveau réservoir d’eau déminéralisée

- ☐ Contrôle enregistreur/imprimante (papier, fonctionnement)

- ☐ Test Bowie-Dick (Classe B, premier cycle du jour)

- ☐ Cycle à vide de préchauffage (recommandé première utilisation)

- ☐ Vérification absence d’alarmes ou codes erreur

- ☐ Test biologique (spores Geobacillus stearothermophilus)

- ☐ Nettoyage approfondi chambre et joints

- ☐ Vérification évacuations et siphons (absence obstruction)

- ☐ Contrôle niveau/qualité huile pompe à vide (Classe B)

- ☐ Test indicateur chimique Classe 6 (charge témoin)

- ☐ Vérification registres et traçabilité

- ☐ Analyse tendances paramètres (dérives détectables)

- ☐ Contrôle métrologique capteurs (température, pression)

- ☐ Test d’étanchéité (test de Vacuum Leak si Classe B)

- ☐ Vérification soupapes de sécurité

- ☐ Contrôle qualité vapeur (humidité résiduelle)

- ☐ Inspection circuits et canalisations

- ☐ Révision documentation et procédures

- ☐ Formation continue équipe (rappels, nouveautés)

C. Protocole de Gestion d’Incident

Un protocole d’incident structuré permet de minimiser l’impact des échecs et d’en tirer des enseignements pour la prévention future. Ce protocole doit être connu de tout le personnel impliqué dans la stérilisation et régulièrement exercé par des simulations.

- Détection et signalement immédiat (T+0h)

- Identification du type d’échec (biologique, chimique, technique)

- Mise hors service immédiate de l’autoclave

- Alerte responsable stérilisation et qualité

- Sécurisation de la situation (T+1h)

- Isolement physique des charges suspectes

- Identification traçable (codes-barres, étiquettes)

- Information équipes chirurgicales concernées

- Évaluation de l’étendue (T+4h)

- Traçage rétrospectif depuis dernier contrôle positif

- Identification de tous instruments potentiellement affectés

- Localisation des instruments (utilisés, en stock, en transit)

- Analyse de risque (T+8h)

- Évaluation par équipe hygiène hospitalière

- Classification du risque infectieux (faible/moyen/élevé)

- Décision rappel/retraitement/destruction

- Mesures correctives immédiates (T+24h)

- Retraitement ou retrait définitif selon analyse

- Notification patients si instruments utilisés

- Notification autorités selon seuils réglementaires

- Investigation technique (T+48h)

- Diagnostic de la défaillance par technicien qualifié

- Réparation et tests de requalification

- Validation avant remise en service

- Analyse des causes profondes (T+1 semaine)

- Réunion d’analyse multidisciplinaire

- Application méthode 5 Pourquoi ou arbre défaillances

- Identification facteurs contributifs

- Actions préventives (T+2 semaines)

- Plan d’actions correctives et préventives (CAPA)

- Modification procédures si nécessaire

- Formation complémentaire équipes

- Suivi efficacité mesures (indicateurs)

Conclusion

Les échecs et défaillances de stérilisation avec les autoclaves de Classe B, N et S représentent un défi complexe mobilisant des dimensions techniques, humaines, organisationnelles et économiques. Cette analyse exhaustive révèle que, malgré les progrès technologiques considérables, la sécurité de la stérilisation repose fondamentalement sur l’interaction harmonieuse entre équipements performants, protocoles rigoureux et personnel qualifié.

Les disparités internationales observées, avec des taux d’échec variant de 0,3% au Japon à 43% dans certaines structures américaines mal équipées, soulignent l’importance cruciale des standards réglementaires et de leur application effective. L’harmonisation progressive des normes EN 13060, ISO 17665 et des directives FDA/CDC/JIS contribue à l’élévation globale du niveau de sécurité, bien que des différences culturelles et économiques persistent.

La compréhension approfondie des spécificités de chaque classe d’autoclave permet une sélection éclairée adaptée aux besoins réels. Si la Classe B demeure la référence pour les applications critiques, les Classes N et S conservent leur pertinence dans des niches spécifiques, à condition d’une utilisation rigoureusement conforme à leurs limitations.

- La Classe B offre la fiabilité maximale mais nécessite un investissement initial et des coûts de maintenance élevés

- La Classe N, économique à l’achat, présente des risques élevés d’échec avec l’instrumentation moderne complexe

- La Classe S nécessite une vigilance particulière quant aux spécifications fabricant et à la formation du personnel

- La maintenance préventive réduit de 78% les pannes imprévues et justifie économiquement son coût

- La formation continue du personnel constitue le facteur humain déterminant de la réussite des protocoles de stérilisation

- La traçabilité complète et les systèmes connectés émergents transforment la gestion de la qualité en permettant des approches prédictives

Les perspectives d’évolution technologique, avec l’intégration de l’intelligence artificielle, des capteurs IoT et de la maintenance prédictive, laissent entrevoir une réduction significative des échecs de stérilisation. Ces innovations ne sauraient toutefois remplacer la vigilance humaine et l’application rigoureuse des protocoles validés.

L’analyse économique démontre que l’investissement dans la qualité génère des retours mesurables, avec des périodes de ROI typiquement inférieures à 30 mois pour les équipements de Classe B en usage intensif. Le coût réel d’un échec de stérilisation, dépassant 20 000€ par incident en moyenne, justifie largement les dépenses de prévention.

En définitive, la maîtrise des échecs de stérilisation nécessite une approche holistique combinant : sélection appropriée des équipements selon les besoins réels, maintenance préventive rigoureuse selon des plannings stricts, formation continue du personnel avec certifications reconnues, contrôles qualité multiples (physiques, chimiques, biologiques), traçabilité exhaustive avec systèmes d’archivage sécurisés, protocoles d’incident testés et maîtrisés par tous, analyse des causes profondes et amélioration continue, veille technologique et adaptation aux évolutions normatives.

Les établissements de santé doivent considérer la stérilisation non comme un poste de coût à minimiser mais comme un investissement stratégique dans la sécurité des patients et la qualité des soins. Les exemples d’excellence observés au Japon, dans les grands centres hospitaliers européens et américains, démontrent qu’une approche proactive de la qualité permet d’atteindre des taux d’échec inférieurs à 1%, objectif réaliste pour tous les établissements disposés à y consacrer les ressources nécessaires.

- Investir dans des équipements adaptés : Privilégier la Classe B pour les usages critiques, accepter le surcoût initial pour bénéficier de la fiabilité à long terme

- Former et certifier le personnel : Minimum 60h formation initiale, recertification triennale, formation continue 12h/an

- Implémenter une maintenance préventive rigoureuse : Contrats fabricants recommandés, checklists quotidiennes/hebdomadaires/mensuelles systématiques

- Maximiser la traçabilité : Systèmes électroniques avec archivage sécurisé 10 ans minimum, codes-barres ou RFID pour instruments

- Multiplier les contrôles : Indicateurs physiques systématiques, chimiques adaptés, tests biologiques hebdomadaires minimum

- Préparer la gestion d’incidents : Protocoles écrits et exercés, responsabilités définies, simulations semestrielles

- Analyser et améliorer en continu : Revues mensuelles des performances, analyses de causes profondes systématiques, partage des retours d’expérience

- Adopter les innovations : Évaluer les technologies IoT, maintenance prédictive, IA pour optimisation continue

La stérilisation demeure un domaine en constante évolution, nécessitant une veille réglementaire et technologique permanente. Les professionnels de santé doivent maintenir leur expertise à jour par la participation à des congrès spécialisés (congrès SF2S en France, WFHSS internationalement), l’abonnement à des revues scientifiques dédiées, et l’échange d’expériences au sein de réseaux professionnels.

L’avenir de la stérilisation s’inscrit dans une logique d’excellence opérationnelle où chaque échec, au-delà de son coût immédiat, doit être considéré comme une opportunité d’apprentissage et d’amélioration systémique. Cette culture de qualité totale, inspirée des meilleures pratiques internationales, constitue la meilleure garantie de sécurité pour les patients et de sérénité pour les professionnels de santé.

Document technique professionnel

Sources: EN 13060:2025, ISO 17665:2024, FDA Guidelines, CDC Protocols, JIS Standards

Études: NHS UK, Mayo Clinic, Johns Hopkins, CHU France, Robert Koch Institut, Tokyo University Hospital

Organismes: SF2S, AAMI, IAHCSMM, WFHSS, APIC, OSAP

© 2025 – Document à finalité éducative et professionnelle