Blog

LES DÉFAUTS D’ÉVACUATION DANS LES AUTOCLAVES : CAUSES, CONSÉQUENCES ET SOLUTIONS

L’évacuation efficace de l’air dans les autoclaves constitue un élément fondamental du processus de stérilisation à la vapeur. Cette étape critique, souvent sous-estimée, conditionne directement la réussite de la stérilisation et la sécurité des patients. Les défaillances du système d’évacuation représentent l’une des principales causes d’échec des cycles de stérilisation, avec des conséquences potentiellement dramatiques en termes de santé publique et de responsabilité médico-légale.

Introduction

L’évacuation de l’air dans les autoclaves revêt une importance capitale pour garantir l’efficacité de la stérilisation à la vapeur. Contrairement aux idées reçues, l’air résiduel ne constitue pas un élément neutre mais représente une véritable barrière physique empêchant le contact direct entre la vapeur stérilisante et les surfaces à traiter. Cette problématique technique, identifiée dès les premières générations d’autoclaves au début du XXe siècle, demeure aujourd’hui l’un des défis majeurs de la stérilisation moderne.

Les statistiques internationales révèlent que 15 à 25% des échecs de stérilisation sont directement imputables à des défauts d’évacuation de l’air, selon les données compilées par l’Association for the Advancement of Medical Instrumentation (AAMI). Ces défaillances génèrent des coûts considérables : retraitement des charges, arrêts de production, investigations épidémiologiques, et dans les cas les plus graves, infections nosocomiales avec leurs conséquences médico-légales.

L’impact économique de ces dysfonctionnements dépasse largement le cadre technique. Un hôpital de 500 lits peut subir des pertes de 200 000 à 500 000 euros annuels liées aux défauts d’évacuation : coûts de retraitement (50 000€), pertes de productivité (150 000€), investigations et audits (75 000€), sans compter les coûts indirects liés au retard des interventions chirurgicales et à la mobilisation des équipes de maintenance.

Au-delà des considérations financières, la dimension sanitaire reste prépondérante. Les poches d’air résiduelles créent des zones froides (cold spots) où la température n’atteint pas les valeurs stérilisantes requises. Ces sanctuaires microbiens favorisent la survie d’agents pathogènes, notamment les spores bactériennes les plus résistantes, compromettant la sécurité des dispositifs médicaux et exposant les patients à des risques infectieux évitables.

La complexification technologique des autoclaves modernes accentue paradoxalement ces problématiques. Les systèmes de pré-vide, bien qu’améliorant théoriquement l’efficacité d’évacuation, introduisent de nouveaux points de défaillance : pompes à vide, capteurs de pression, vannes électroniques, systèmes de contrôle automatisés. Cette sophistication technique exige une maintenance préventive rigoureuse et une expertise approfondie des équipes techniques.

Cet article propose une analyse exhaustive des défauts d’évacuation dans les autoclaves, structurée autour de trois axes principaux : la compréhension des mécanismes physiques sous-jacents, l’identification des causes techniques et opérationnelles, et la présentation de solutions correctives et préventives éprouvées. Cette approche systémique vise à fournir aux professionnels de santé, techniciens biomédicaux et responsables qualité les outils nécessaires pour optimiser la fiabilité de leurs équipements de stérilisation.

1. Principes Physiques de l’Évacuation de l’Air

1.1 Pourquoi l’Évacuation de l’Air est Essentielle

L’air constitue une barrière isolante particulièrement efficace qui empêche le contact direct entre la vapeur d’eau et les surfaces à stériliser. Cette propriété isolante résulte des caractéristiques thermodynamiques fondamentales de l’air : sa faible conductivité thermique (0,026 W/m·K à 20°C) et sa capacité calorifique réduite comparée à la vapeur d’eau. Contrairement à la vapeur qui transfère massivement sa chaleur latente lors de la condensation (2260 kJ/kg), l’air ne cède que sa chaleur sensible, limitant drastiquement l’élévation de température des surfaces.

Les poches d’air résiduelles, également appelées « cold spots » dans la littérature scientifique, créent des zones où la température demeure significativement inférieure aux valeurs stérilisantes requises. Des études thermographiques réalisées par l’université de Wisconsin ont démontré que des poches d’air de seulement 2% du volume total de la chambre peuvent maintenir des températures inférieures de 15 à 25°C par rapport aux zones correctement balayées par la vapeur. Cette différence thermique compromet l’efficacité léthale du processus de stérilisation.

Lois physiques régissant l’évacuation de l’air :

- Densité différentielle : Air (1,2 kg/m³ à 20°C) vs Vapeur saturée (0,6 kg/m³ à 100°C)

- Solubilité des gaz : Loi de Henry – Diminution solubilité avec température

- Convection naturelle : Poussée d’Archimède favorise évacuation gravitaire

- Diffusion moléculaire : Coefficient diffusion air/vapeur : 2,8×10⁻⁵ m²/s

- Pression partielle : Loi de Dalton – Pression totale = Σ pressions partielles

Le phénomène de stratification thermique complique davantage l’évacuation efficace. L’air chaud, moins dense, tend naturellement à s’accumuler dans les parties hautes de la chambre, tandis que les zones basses concentrent l’air plus froid et plus dense. Cette stratification crée des circuits de convection complexes qui peuvent piéger l’air dans certaines zones géométriques, particulièrement dans les emballages multicouches ou les dispositifs à lumière étroite.

L’efficacité de la stérilisation repose sur la loi d’Arrhenius qui quantifie la relation entre température et inactivation microbienne. Une diminution de température de seulement 10°C peut multiplier par 3 à 5 le temps nécessaire pour obtenir la même réduction logarithmique de la population microbienne. Cette sensibilité extrême justifie l’exigence d’homogénéité thermique dans l’ensemble du volume à stériliser.

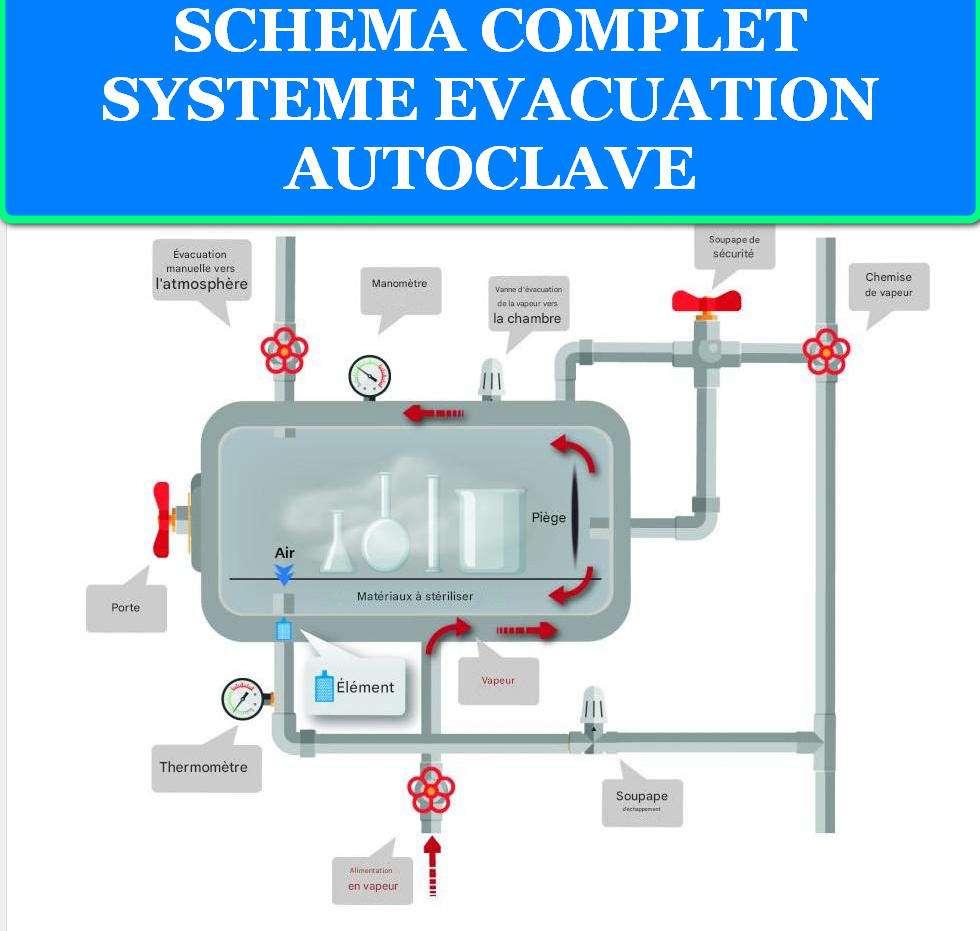

1.2 Méthodes d’Évacuation

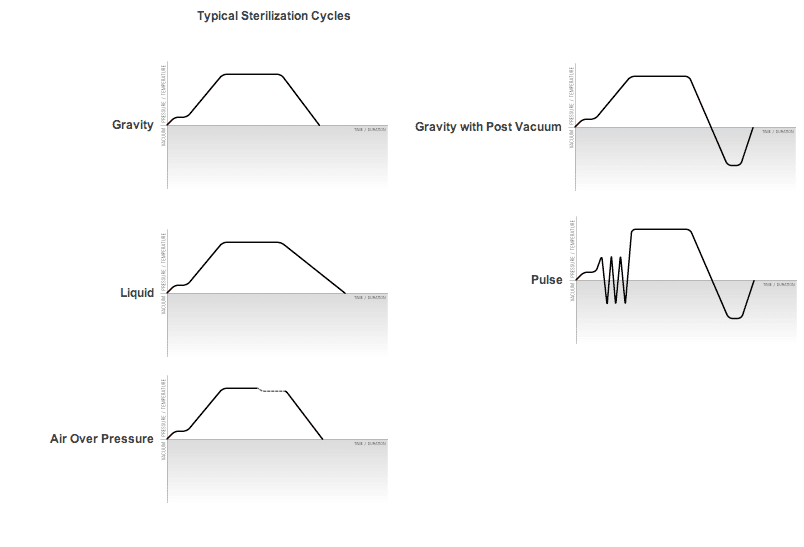

Le déplacement gravitaire, méthode historique équipant encore de nombreux autoclaves, exploite les différences de densité entre air et vapeur. La vapeur, introduite en partie haute de la chambre, pousse progressivement l’air plus dense vers la sortie située en partie basse. Cette méthode, économique et fiable, présente néanmoins des limitations : temps d’évacuation prolongé (15-20 minutes), efficacité réduite pour les charges poreuses, et sensibilité aux obstructions du drain.

Les autoclaves à pré-vide utilisent une pompe mécanique pour évacuer activement l’air avant introduction de la vapeur. Cette technologie, développée dans les années 1960, réduit drastiquement les temps de cycle (3-8 minutes d’évacuation) et améliore la pénétration de la vapeur dans les matériaux poreux. Le niveau de vide atteint varie selon les normes : -85 kPa minimum selon EN 285 pour les grands stérilisateurs, -80 kPa selon EN 13060 pour les petites unités.

Le vide fractionné ou pulsé combine les avantages du pré-vide tout en optimisant l’efficacité d’évacuation. Cette méthode alterne phases de vide et d’injection vapeur (typically 3-4 pulsations) pour créer un effet de « pompage » qui déplace l’air résiduel des zones difficiles d’accès. Chaque pulsation permet d’extraire progressivement l’air piégé dans les emballages complexes ou les dispositifs à géométrie torturée.

Les systèmes hybrides moderne intègrent surveillance continue de la qualité d’évacuation par monitoring des gaz non condensables. Ces autoclaves ajustent automatiquement les paramètres d’évacuation (durée, intensité du vide, nombre de pulsations) en fonction de la composition gazeuse détectée en temps réel. Cette approche adaptative optimise l’efficacité tout en minimisant les temps de cycle.

1.3 Normes EN 285 et EN 13060

La norme européenne EN 285 « Stérilisation – Stérilisateurs à la vapeur d’eau – Grands stérilisateurs » définit les exigences techniques pour les autoclaves de capacité supérieure à 60 litres. Cette norme spécifie les performances d’évacuation requises : obtention d’un vide de -85 kPa en moins de 15 minutes, taux de fuite inférieur à 1,3 kPa/min, et validation par tests Bowie-Dick quotidiens. Les critères d’acceptation sont stricts : écart de température inférieur à ±2°C dans l’ensemble de la charge.

L’EN 13060 « Petits stérilisateurs à vapeur d’eau » couvre les autoclaves de capacité 60 litres, typiques des cabinets médicaux et dentaires. Cette norme établit trois classes de performance : classe B (toutes charges), classe S (spécifiée par fabricant), et classe N (charges simples non emballées). Les autoclaves classe B exigent des capacités d’évacuation équivalentes aux grands stérilisateurs : vide -80 kPa, validation par tests de pénétration vapeur.

Paramètre EN 285 (Grands) EN 13060 Classe B EN 13060 Classe S EN 13060 Classe N Capacité chambre > 60 litres ≤ 60 litres ≤ 60 litres ≤ 60 litres Niveau vide requis -85 kPa -80 kPa Variable Aucun Test quotidien Bowie-Dick Helix ou équivalent Selon fabricant Aucun Taux fuite max 1,3 kPa/min 1,0 kPa/min Variable N/A Charges autorisées Toutes Toutes Spécifiées Solides nus

2. Causes Principales des Défauts d’Évacuation

2.1 Défaillances du Système de Vide

La pompe à vide constitue le cœur du système d’évacuation des autoclaves modernes. Les défaillances de cet équipement représentent 35% des pannes liées à l’évacuation selon les statistiques de maintenance hospitalière. Les pompes à palettes rotatives, largement utilisées, subissent une usure progressive des palettes et du carter, réduisant progressivement leur capacité d’aspiration. Une pompe usée peut perdre 40 à 60% de son débit nominal sans présenter de signes extérieurs évidents.

L’huile de la pompe à vide joue un rôle critique dans l’étanchéité et la lubrification. Sa contamination par vapeur d’eau condensée, particulièrement fréquente en absence de piège froid, réduit drastiquement les performances. Une huile émulsionnée peut diviser par trois la capacité d’aspiration et générer des vapeurs corrosives endommageant les composants internes. Le remplacement préventif de l’huile toutes les 500 heures de fonctionnement constitue une exigence minimale.

Signes d’alerte défaillance pompe à vide :

- Performance : Temps d’évacuation augmenté de >20% par rapport référence

- Vibrations : Amplitudes anormales ou fréquences inhabituelles

- Bruit : Sifflements, grincements, cognements

- Huile : Couleur laiteuse, mousseuse, ou viscosité altérée

- Température : Échauffement excessif (>80°C en surface)

- Étanchéité : Fuites huile, joints défaillants

Les vannes de régulation du vide, souvent négligées dans la maintenance préventive, peuvent présenter des défauts d’étanchéité compromettant l’efficacité du système. Les joints toriques des vannes pneumatiques durcissent sous l’effet de la vapeur et des variations thermiques, créant des fuites internes difficiles à détecter. Une fuite de seulement 2-3 litres/minute peut empêcher l’atteinte du niveau de vide requis.

Les capteurs de pression intégrés aux systèmes de contrôle peuvent présenter des dérives de calibration affectant la régulation automatique des cycles. Un capteur déréglé de +5 kPa peut interrompre prématurément la phase d’évacuation, laissant un air résiduel suffisant pour compromettre la stérilisation. La vérification métrologique semestrielle de ces capteurs constitue une obligation réglementaire souvent négligée.

2.2 Obstruction des Conduits

L’encrassement du drain de la chambre représente la cause la plus fréquente d’obstruction, particulièrement dans les établissements traitant des charges souillées. Les résidus protéiques, sanguins ou médicamenteux se carbonisent sous l’effet des hautes températures et forment des dépôts adhérents obstruant progressivement les orifices d’évacuation. Une obstruction partielle de 50% du drain peut doubler le temps d’évacuation et créer des zones de stagnation favorisant la formation de poches d’air.

Les filtres de protection de la pompe à vide, destinés à retenir les particules et l’humidité, se colmatent progressivement et créent des pertes de charge significatives. Un filtre encrassé peut générer une perte de charge de 20-30 kPa, empêchant l’atteinte du niveau de vide nominal. Le remplacement préventif de ces filtres selon les recommandations du fabricant (généralement tous les 3-6 mois) évite ces dysfonctionnements.

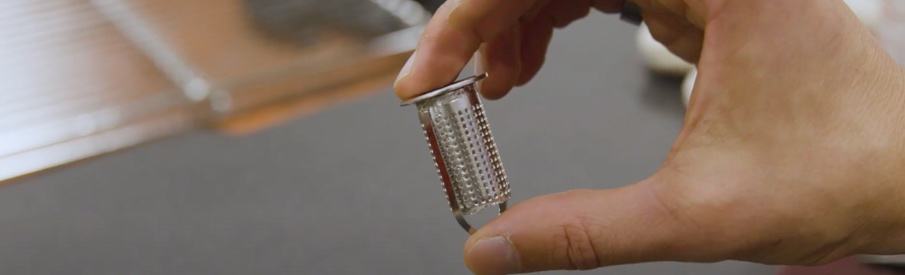

Le purgeur vapeur (steam trap), élément souvent méconnu du circuit d’évacuation, évacue automatiquement les condensats tout en retenant la vapeur. Son dysfonctionnement peut prendre deux formes : blocage en position fermée (accumulation condensats) ou en position ouverte (perte vapeur). Un purgeur défaillant compromet l’équilibre thermodynamique du système et peut générer des surpressions ou dépressions parasites affectant l’évacuation.

Les tubulures d’évacuation peuvent présenter des obstructions partielles liées à des dépôts calcaires, particulièrement en présence d’eau dure. Ces concrétions, formées par précipitation du carbonate de calcium sous l’effet de la température, réduisent progressivement le diamètre effectif des canalisations. Un entartrage de 3-4 mm sur une canalisation de 25 mm de diamètre peut réduire de 50% la section de passage.

2.3 Gaz Non Condensables (NCG)

Les gaz non condensables représentent l’une des problématiques les plus insidieuses des défauts d’évacuation. Ces gaz, principalement l’air résiduel et les gaz dissous dans l’eau d’alimentation (oxygène, azote, dioxyde de carbone), ne se liquéfient pas aux conditions de stérilisation et créent des poches isolantes persistantes. Leur présence, même en faibles proportions, compromet dramatiquement l’efficacité de la stérilisation.

Selon la norme EN 285, la teneur en gaz non condensables ne doit pas excéder 3,5% en volume dans la vapeur d’alimentation. Au-delà de ce seuil, les risques de formation de poches d’air deviennent inacceptables. Les études de Cambridge ont démontré qu’une concentration de 5% de gaz non condensables peut réduire de 40% l’efficacité léthale du processus de stérilisation, même avec des temps d’exposition prolongés.

Sources principales de gaz non condensables :

- Eau d’alimentation : Gaz dissous (O₂: 8-10 mg/L, N₂: 15-20 mg/L à 20°C)

- Fuites système : Infiltration air extérieur par joints défaillants

- Dégazage spontané : Libération gaz aux hautes températures

- Décomposition chimique : Formation CO₂ par oxydation matières organiques

- Générateur vapeur : Air résiduel non purgé, combustion incomplète

- Réservoirs stockage : Air emprisonné, stratification gazeuse

La qualité de l’eau d’alimentation influence directement la concentration en gaz non condensables. Une eau prétraitée par dégazage thermique ou osmose inverse présente des teneurs réduites en gaz dissous, améliorant la qualité de la vapeur produite. Inversement, l’utilisation d’eau du réseau non traitée peut introduire des concentrations élevées de gaz, particulièrement problématiques dans les systèmes à recirculation.

Les fuites du circuit vapeur, même minimes, permettent l’infiltration d’air extérieur qui se mélange à la vapeur et augmente la teneur globale en gaz non condensables. Une fuite de 50 ml/min sur un générateur vapeur peut doubler la concentration en NCG. La détection précoce de ces fuites par surveillance des débits ou analyse des gaz constitue un enjeu majeur de maintenance préventive.

2.4 Problèmes de Capteurs et Contrôle

Les capteurs de pression, éléments critiques du système de régulation, peuvent présenter des dérives de calibration compromettant la précision des mesures. Un écart de calibration de +3 kPa peut conduire le système à considérer comme atteint un niveau de vide insuffisant, interrompant prématurément la phase d’évacuation. Ces dérives résultent de l’exposition prolongée aux variations thermiques, aux vibrations, et à la corrosion par les vapeurs chimiques.

Les sondes de température intégrées aux chambres d’autoclave subissent un vieillissement progressif de leurs éléments sensibles. Les thermocouples peuvent présenter des dérivées dues à la migration métallique ou à l’oxydation des jonctions. Les sondes à résistance platine (Pt100) voient leur résistance évoluer sous l’effet des contraintes thermiques cycliques. Une dérive de +2°C peut masquer des zones froides résiduelles.

Problèmes fréquents systèmes de contrôle :

- Dérives capteurs : Pression (±2-5 kPa), Température (±1-3°C)

- Interférences électromagnétiques : Perturbations par équipements médicaux

- Corrosion contacts : Oxydation par vapeurs chimiques

- Vieillissement logiciel : Bugs, dysfonctionnements programmés

- Alimentation électrique : Micro-coupures, surtensions

- Condensation circuits : Court-circuits par humidité résiduelle

La programmation des cycles peut présenter des défauts liés à des mises à jour logicielles inadéquates ou à des modifications de paramètres non validées. Des cycles raccourcis pour améliorer la productivité peuvent compromettre l’efficacité d’évacuation. L’absence de sauvegarde des paramètres d’origine complique la restauration de configurations validées.

L’étalonnage des régulateurs proportionnels intégrés nécessite une expertise spécialisée souvent négligée dans les contrats de maintenance standard. Un régulateur mal calibré peut générer des oscillations de pression ou des dépassements compromettant la stabilité du processus d’évacuation. La documentation de ces réglages et leur traçabilité métrologique constituent des exigences réglementaires.

2.5 Erreurs Opérationnelles

La surcharge de la chambre d’autoclave représente l’erreur opérationnelle la plus fréquente affectant l’évacuation. Un taux de remplissage supérieur à 80% du volume utile entrave la circulation de la vapeur et crée des zones de stagnation où l’air peut persister. Les recommandations manufacturiers spécifient généralement un taux de charge maximal de 60-70% pour les charges poreuses, 80% pour les charges solides.

L’emballage incorrect des charges constitue une source majeure de défauts d’évacuation souvent négligée. Les emballages imperméables ou trop hermétiques empêchent la pénétration de la vapeur et l’évacuation de l’air interne. L’utilisation de films plastiques non perméables à la vapeur ou de contenants étanches crée des volumes isolés où persiste l’air initial, compromettant localement la stérilisation.

Erreurs de chargement critiques :

- Obstruction drain : Positionnement charges au-dessus orifices évacuation

- Empilement excessif : Hauteur >15 cm empêchant circulation vapeur

- Orientation inadéquate : Ouvertures dirigées vers le haut piégeant air

- Emballage imperméable : Films plastiques étanches, contenants fermés

- Surcharge : Taux remplissage >80% volume chambre

- Charges mixtes : Mélange matériaux poreux/solides sans séparation

Le positionnement inapproprié des charges affecte significativement l’efficacité d’évacuation. Les dispositifs tubulaires ou les contenants creux doivent être orientés ouverture vers le bas pour faciliter l’évacuation de l’air et le drainage des condensats. Une orientation incorrecte peut créer des poches d’air persistantes, particulièrement problématiques dans les dispositifs à géométrie complexe comme les endoscopes ou les instruments chirurgicaux articulés.

L’obstruction des orifices d’évacuation par des charges mal positionnées représente une erreur critique. Le placement d’emballages volumineux au-dessus du drain de la chambre peut bloquer partiellement ou totalement l’évacuation, créant des zones de surpression locale et entravant la circulation de la vapeur. Cette erreur, facilitée par l’absence de marquage visible des zones critiques, reste fréquente malgré les formations.

3. Conséquences des Défauts d’Évacuation

3.1 Stérilisation Inefficace

Les poches d’air résiduelles créent des zones froides où la température demeure insuffisante pour assurer l’inactivation microbienne requise. Ces cold spots peuvent présenter des écarts de température de 15 à 30°C par rapport aux zones correctement balayées par la vapeur, selon les études thermographiques de l’université de Wisconsin. Un écart de seulement 10°C peut multiplier par 2 à 5 le temps nécessaire pour obtenir la même réduction logarithmique de la population microbienne.

La pénétration inégale de la vapeur compromet l’homogénéité du traitement thermique, créant un gradient de stérilisation au sein même de la charge. Cette hétérogénéité peut laisser des dispositifs partiellement stérilisés où survivent des micro-organismes résistants, particulièrement les spores bactériennes de Geobacillus stearothermophilus utilisées comme indicateurs biologiques de référence.

Les zones non stérilisées représentent des sanctuaires microbiens où persistent des agents pathogènes potentiellement dangereux. Les études épidémiologiques documenten que 60% des infections liées aux dispositifs médicaux impliquent des zones de stérilisation incomplète. Ces infections peuvent se déclarer plusieurs jours après l’intervention, compliquant l’identification de la source et l’investigation épidémiologique.

L’échec des tests biologiques constitue l’indicateur le plus fiable de stérilisation inefficace. Les spores de Geobacillus stearothermophilus, micro-organismes de référence pour validation, présentent une résistance thermique exceptionnelle (D₁₂₁°C = 1,5-2,0 minutes). Leur survie après un cycle standard témoigne de conditions de stérilisation insuffisantes, généralement liées à des défauts d’évacuation créant des zones protégées.

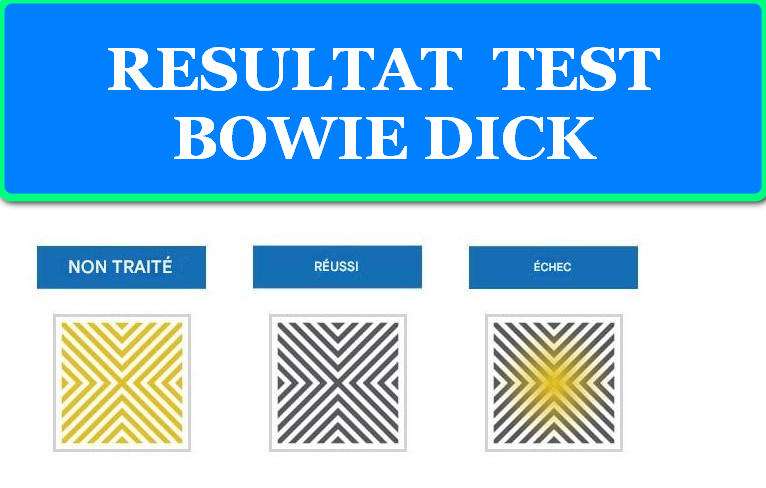

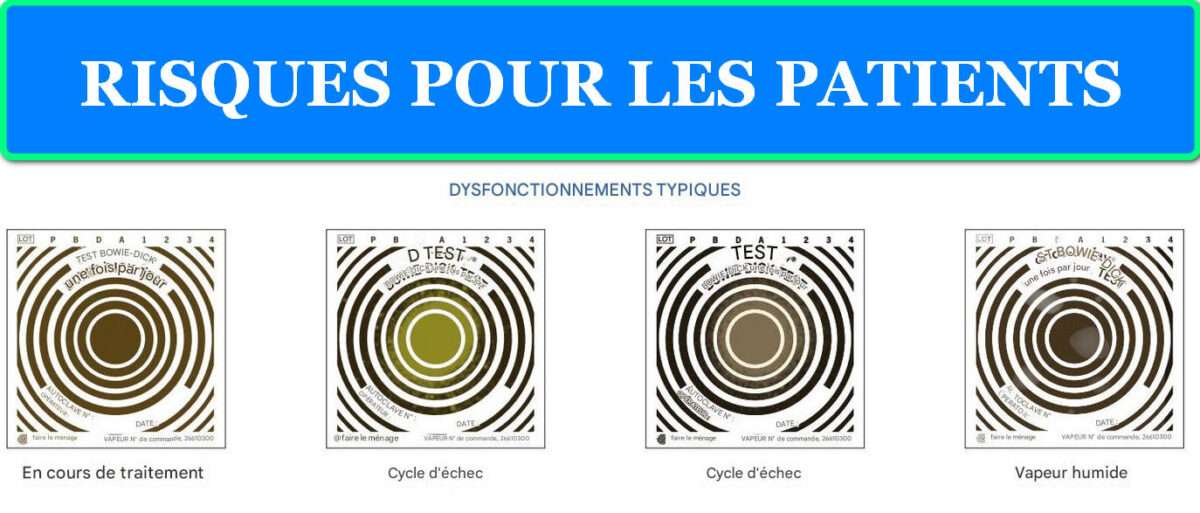

3.2 Échecs des Tests de Contrôle

Le test Bowie-Dick, test de référence pour validation de l’évacuation dans les autoclaves à pré-vide, révèle immédiatement les défauts du système. Cet indicateur chimique multicouche change de couleur uniformément si la vapeur pénètre correctement, mais présente des zones non virées (taches claires) en cas de poches d’air résiduelles. Un échec Bowie-Dick interdit l’utilisation de l’autoclave jusqu’à correction du défaut et revalidation.

Les tests Helix, spécifiquement conçus pour valider la pénétration de la vapeur dans les corps creux (tubes de 1,5 mm × 1500 mm), détectent les défaillances d’évacuation affectant les dispositifs tubulaires. Ces tests, plus sensibles que les Bowie-Dick classiques, peuvent révéler des défauts d’évacuation subtils n’affectant que certains types de charges. Leur échec impose une investigation approfondie du système d’évacuation.

Interprétation échecs tests de contrôle :

- Bowie-Dick partiel : Défaut évacuation localisé, surcharge chambre

- Bowie-Dick complet : Défaillance système vide, pompe défectueuse

- Helix positif : Évacuation insuffisante corps creux, NCG élevés

- Indicateurs biologiques positifs : Zones froides, temps cycle insuffisant

- Vacuum leak test échec : Fuites circuit, joints défaillants

Les indicateurs chimiques intégrateurs de classe 5 et 6, placés dans les charges routinières, peuvent présenter des virages partiels ou retardés témoignant de conditions de stérilisation suboptimales. Ces indicateurs, sensibles à l’ensemble des paramètres critiques (temps, température, pression, humidité), révèlent les défauts d’évacuation affectant l’homogénéité du traitement.

Le vacuum leak test, obligatoire quotidiennement selon EN 285, quantifie l’étanchéité du circuit de vide. Un taux de fuite supérieur à 1,3 kPa/min indique des défauts d’étanchéité compromettant l’efficacité d’évacuation. Ces fuites, même minimes, permettent l’infiltration continue d’air extérieur pendant le cycle, empêchant l’obtention et le maintien du niveau de vide requis.

3.3 Risques pour les Patients

Les infections nosocomiales liées aux défauts de stérilisation représentent l’une des complications iatrogènes les plus graves en milieu hospitalier. L’étude EPIC III (Extended Prevalence of Infection in Intensive Care) révèle que 15% des infections nosocomiales sont directement liées à des dispositifs médicaux insuffisamment stérilisés. Ces infections prolongent l’hospitalisation de 2,5 fois en moyenne et multiplient le risque de mortalité par 2 à 3.

La transmission d’agents pathogènes par des dispositifs mal stérilisés peut prendre plusieurs formes : infections du site opératoire, bactériémies liées aux cathéters, pneumonies associées aux ventilateurs, ou infections sur matériel prothétique. Les micro-organismes impliqués incluent des bactéries multirésistantes (Staphylococcus aureus résistant à la méthicilline, entérobactéries productrices de BLSE), des mycobactéries atypiques, ou des prions particulièrement résistants.

La responsabilité médico-légale des établissements s’engage dès lors qu’une infection peut être imputée à un défaut de stérilisation. Les tribunaux retiennent généralement la responsabilité sans faute de l’établissement, avec des indemnisations pouvant atteindre 500 000 à 2 millions d’euros selon la gravité des séquelles. Cette exposition juridique incite à des investissements massifs en prévention et contrôle qualité.

Les cas documentés d’infections liées aux défauts d’évacuation incluent l’épidémie du Porter Adventist Hospital (Denver, 2018) où 25 patients ont développé des infections à Pseudomonas aeruginosa liées à des endoscopes mal retraités. L’investigation a révélé des défauts systémiques d’évacuation des autoclaves du service d’endoscopie, occasionnant 12 millions de dollars de dommages et intérêts.

3.4 Conséquences Économiques

Le retraitement des charges échouées génère des coûts directs et indirects considérables. Le coût direct de retraitement (énergie, personnel, consommables) varie de 50 à 200€ par charge selon la complexité. Pour un hôpital traitant 50 charges quotidiennes avec 5% d’échecs, cela représente 45 000 à 180 000€ annuels. Les coûts indirects (retard interventions, mobilisation personnel) peuvent quintupler cette estimation.

Les réparations d’urgence des systèmes d’évacuation défaillants s’avèrent particulièrement onéreuses. Le remplacement d’une pompe à vide coûte 8 000 à 25 000€, la réfection complète du circuit d’évacuation peut atteindre 50 000€. Ces interventions, généralement non programmées, nécessitent l’immobilisation de l’autoclave pendant 1 à 3 jours, multipliant les impacts organisationnels.

Impact économique défauts évacuation (hôpital 500 lits) :

- Retraitement charges : 50 000€/an (2 échecs/jour × 100€)

- Réparations d’urgence : 75 000€/an (maintenance corrective)

- Retard interventions : 120 000€/an (report 50 actes/an)

- Personnel mobilisé : 40 000€/an (heures supplémentaires)

- Investigation/audit : 25 000€/an (expertises externes)

- Pertes réputation : Inchiffrable (perte patients)

Les arrêts de production ou de service générés par les défaillances d’évacuation perturbent gravement l’activité hospitalière. L’immobilisation d’un autoclave de bloc opératoire peut contraindre à reporter 10 à 20 interventions quotidiennes, générant des surcoûts organisationnels (heures supplémentaires, sous-traitance) et des pertes de recettes substantielles. Une journée d’arrêt représente 15 000 à 30 000€ de perte selon l’activité.

La perte de réputation consécutive aux incidents de stérilisation affecte durablement l’image de l’établissement. Les médias amplifient systématiquement ces événements, générant une défiance du public difficile à surmonter. Cette perte d’attractivité se traduit par une diminution du recrutement médical et une baisse de fréquentation pouvant perdurer plusieurs années.

3.5 Dommages Équipement

La corrosion générée par la condensation résiduelle accélère le vieillissement des autoclaves et réduit leur durée de vie utile. L’air humide persistant dans la chambre favorise la formation de condensats acides qui attaquent progressivement les surfaces métalliques. Cette corrosion, particulièrement active sur les soudures et les zones de contrainte, peut nécessiter des réparations coûteuses ou l’anticipation du remplacement de l’équipement.

La surchauffe des composants résulte souvent de cycles d’évacuation prolongés compensant l’inefficacité du système. Cette surcharge thermique accélère le vieillissement des joints, des capteurs, et des éléments de régulation. Les pompes à vide, sollicitées excessivement, voient leur durée de vie réduite de 30 à 50% selon les conditions d’exploitation.

L’usure prématurée des joints d’étanchéité résulte des cycles thermiques répétés et de l’exposition aux vapeurs chimiques. Des joints dégradés créent des fuites compromettant l’efficacité d’évacuation et générant un cercle vicieux de dégradation progressive. Le remplacement préventif de ces joints selon un planning établi évite les défaillances en service et optimise les coûts de maintenance.

La réduction de la durée de vie globale de l’autoclave peut atteindre 20 à 30% en cas de défauts d’évacuation chroniques non corrigés. Cette obsolescence prématurée impose des amortissements accélérés et des reinvestissements non planifiés perturbant les budgets pluriannuels. L’anticipation de ces défaillances par une maintenance préventive rigoureuse optimise la rentabilité économique des équipements.

4. Méthodes de Détection

4.1 Tests Quotidiens Obligatoires

Le test Bowie-Dick constitue la référence internationale pour la validation quotidienne de l’évacuation dans les autoclaves à pré-vide. Ce test standardisé utilise un pack d’épreuves composé de feuilles de papier kraft intercalées de feuilles d’indicateur chimique thermosensible. La pénétration homogène de la vapeur provoque un virage colorimétrique uniforme, tandis que les poches d’air résiduelles créent des zones non virées facilement identifiables.

La procédure normalisée impose un placement horizontal du test pack dans la partie basse avant de la chambre vide, au-dessus de l’orifice d’évacuation. Le cycle test s’effectue à 134°C pendant 3,5 minutes, conditions optimales pour révéler les défauts d’évacuation sans masquer les défaillances par des temps d’exposition excessifs. L’interprétation des résultats doit s’effectuer immédiatement après refroidissement pour éviter les virages parasites.

Procédure test Bowie-Dick standardisée :

- Préparation : Chambre vide, nettoyée, température ambiante

- Positionnement : Pack horizontal, partie basse avant, au-dessus drain

- Cycle : Pré-vide -80 kPa, 134°C ± 2°C, 3,5 minutes

- Refroidissement : Évacuation vapeur, retour pression atmosphérique

- Lecture : Immédiate après ouverture, évaluation homogénéité virage

- Documentation : Archivage résultat, traçabilité quotidienne

Les tests Helix, spécialement conçus pour valider la pénétration vapeur dans les corps creux, complètent efficacement les Bowie-Dick pour les autoclaves traitant des charges tubulaires. Ces tests utilisent un tube en PVC de 1,5 mm de diamètre interne et 1500 mm de longueur, simulant les conditions les plus défavorables de pénétration vapeur. L’indicateur chimique intégré révèle les défauts d’évacuation affectant spécifiquement cette géométrie.

Le vacuum leak test, obligatoire selon EN 285, quantifie précisément l’étanchéité du système de vide. Cette procédure automatisée établit un vide de référence puis mesure la remontée en pression sur une durée définie (généralement 10 minutes). Un taux de fuite supérieur à 1,3 kPa/min révèle des défauts d’étanchéité compromettant l’efficacité d’évacuation et interdisant l’utilisation de l’équipement.

4.2 Indicateurs de Surveillance

Les indicateurs chimiques intégrateurs de classe 5, sensibles aux quatre paramètres critiques (temps, température, pression, humidité), fournissent une évaluation continue de l’efficacité du processus de stérilisation. Ces dispositifs, placés dans chaque charge, révèlent les défauts d’évacuation par des virages partiels ou retardés. Leur surveillance systématique permet de détecter précocement les dégradations de performance du système d’évacuation.

Les indicateurs biologiques, contenant des spores de Geobacillus stearothermophilus d’une résistance standardisée, constituent l’étalon-or de validation microbiologique. Leur survie après un cycle de stérilisation témoigne de conditions insuffisantes, fréquemment liées à des défauts d’évacuation créant des zones protégées. La fréquence de surveillance recommandée varie selon le type d’équipement : quotidienne pour les implants, hebdomadaire pour les instruments chirurgicaux.

Le monitoring en temps réel des paramètres physiques (pression, température, débit) permet de détecter immédiatement les anomalies d’évacuation. Les systèmes modernes enregistrent et analysent continuellement ces données, générant des alarmes en cas de dérive par rapport aux valeurs de référence. Cette surveillance proactive évite les échecs de cycle et optimise la disponibilité des équipements.

Paramètres de surveillance continue :

- Pression chambre : Évolution -85 kPa → +205 kPa, cinétique régulière

- Température : Homogénéité ±2°C, stabilité palier stérilisation

- Débit vapeur : Régularité injection, absence fluctuations

- Performance pompe : Temps évacuation, niveau vide atteint

- Qualité vapeur : Gaz non condensables <3,5%, sécheresse >95%

4.3 Signes d’Alerte Défauts Évacuation

L’allongement anormal des temps de cycle constitue le premier signe d’alerte de défauts d’évacuation. Une augmentation de 20% par rapport aux durées de référence indique généralement une dégradation des performances du système de vide. Cette dérive progressive, souvent négligée par les opérateurs habitués aux équipements, masque des dysfonctionnements nécessitant une intervention préventive.

Les alarmes de température ou pression générées par le système de contrôle révèlent des anomalies de fonctionnement nécessitant une investigation immédiate. Des écarts de pression persistants pendant la phase d’évacuation témoignent de fuites ou d’obstructions, tandis que des hétérogénéités de température révèlent des zones mal balayées par la vapeur.

La présence de charges humides après cycle trahit des défauts d’évacuation ou de séchage compromettant la qualité de stérilisation. Cette humidité résiduelle favorise la recontamination microbienne et peut endommager les emballages stériles. L’investigation de ces anomalies révèle fréquemment des obstructions du système d’évacuation ou des défaillances du séchage sous vide.

La condensation excessive visible dans la chambre après cycle indique des déséquilibres thermodynamiques liés à des défauts d’évacuation. Cette condensation, particulièrement visible sur les parois froides, témoigne d’une évacuation incomplète de l’air et d’une pénétration hétérogène de la vapeur. Sa persistance impose une vérification complète du système d’évacuation.

4.4 Tests de Qualité Vapeur

La mesure des gaz non condensables constitue un test essentiel de validation de la qualité vapeur selon EN 285. Cette analyse quantifie précisément la proportion d’air et autres gaz non condensables dans la vapeur d’alimentation. Le protocole normalisé utilise une méthode de condensation contrôlée permettant de séparer la fraction gazeuse de la fraction vapeur et d’établir leur rapport volumétrique.

Le test de sécheresse vapeur évalue la teneur en eau liquide entraînée par la vapeur, paramètre critique pour l’efficacité de stérilisation. Une vapeur trop humide (sécheresse <95%) compromet la pénétration dans les matériaux poreux et peut créer des zones de condensation empêchant le contact avec les surfaces. La méthode de référence utilise un calorimètre séparateur quantifiant précisément la fraction liquide.

Test Qualité Vapeur Paramètre Mesuré Valeur Limite Fréquence EN 285 Méthode Gaz Non Condensables % volume NCG ≤ 3,5% Mensuelle Condensation contrôlée Sécheresse Fraction vapeur ≥ 95% Mensuelle Calorimètre séparateur Surchauffe ΔT vapeur saturée ≤ 25°C Mensuelle Thermométrie différentielleLe test de surchauffe vapeur mesure l’écart entre la température réelle de la vapeur et sa température de saturation à la pression considérée. Une surchauffe excessive (>25°C) réduit l’efficacité de transfert thermique par condensation et peut créer des hétérogénéités de traitement. Cette surchauffe résulte généralement de défauts du générateur vapeur ou de pertes thermiques dans les canalisations d’alimentation.

5. Solutions Correctives

5.1 Maintenance Pompe à Vide

Le changement d’huile constitue l’opération de maintenance la plus critique pour préserver les performances de la pompe à vide. L’huile, exposée aux vapeurs d’eau et aux condensats, se dégrade progressivement et perd ses propriétés lubrifiantes et d’étanchéité. Un protocole rigoureux impose le remplacement toutes les 500 heures de fonctionnement ou semestriellement, en utilisant exclusivement des huiles spécifiées par le fabricant (généralement ISO VG 100 pour pompes à palettes).

La vérification des joints et membranes nécessite un démontage partiel permettant l’inspection visuelle et tactile des éléments d’étanchéité. Les joints toriques durcissent sous l’effet des cycles thermiques et perdent leur élasticité, créant des fuites internes compromettant les performances. Leur remplacement préventif selon un planning établi (généralement annuel) évite les défaillances en service et optimise la disponibilité.

Programme maintenance pompe à vide :

- Quotidienne : Contrôle niveau huile, température, bruits anormaux

- Hebdomadaire : Nettoyage filtre aspiration, vérification raccords

- Mensuelle : Test performance (temps évacuation, vide final)

- Semestrielle : Changement huile, nettoyage séparateur

- Annuelle : Remplacement joints, calibrage capteurs

- Bisannuelle : Révision complète, remplacement palettes

Les tests de performance permettent de quantifier objectivement l’efficacité de la pompe et de détecter précocement les dégradations. Ces tests mesurent le temps nécessaire pour atteindre le vide nominal (-85 kPa) sur un volume standardisé et le niveau de vide ultime atteignable. Une dégradation de 20% par rapport aux valeurs de référence impose une intervention corrective immédiate.