Blog

COMPARAISON ENTRE L’ACIER AISI 420 ET L’ACIER AISI 304 : PROPRIÉTÉS, APPLICATIONS ET CHOIX OPTIMAL

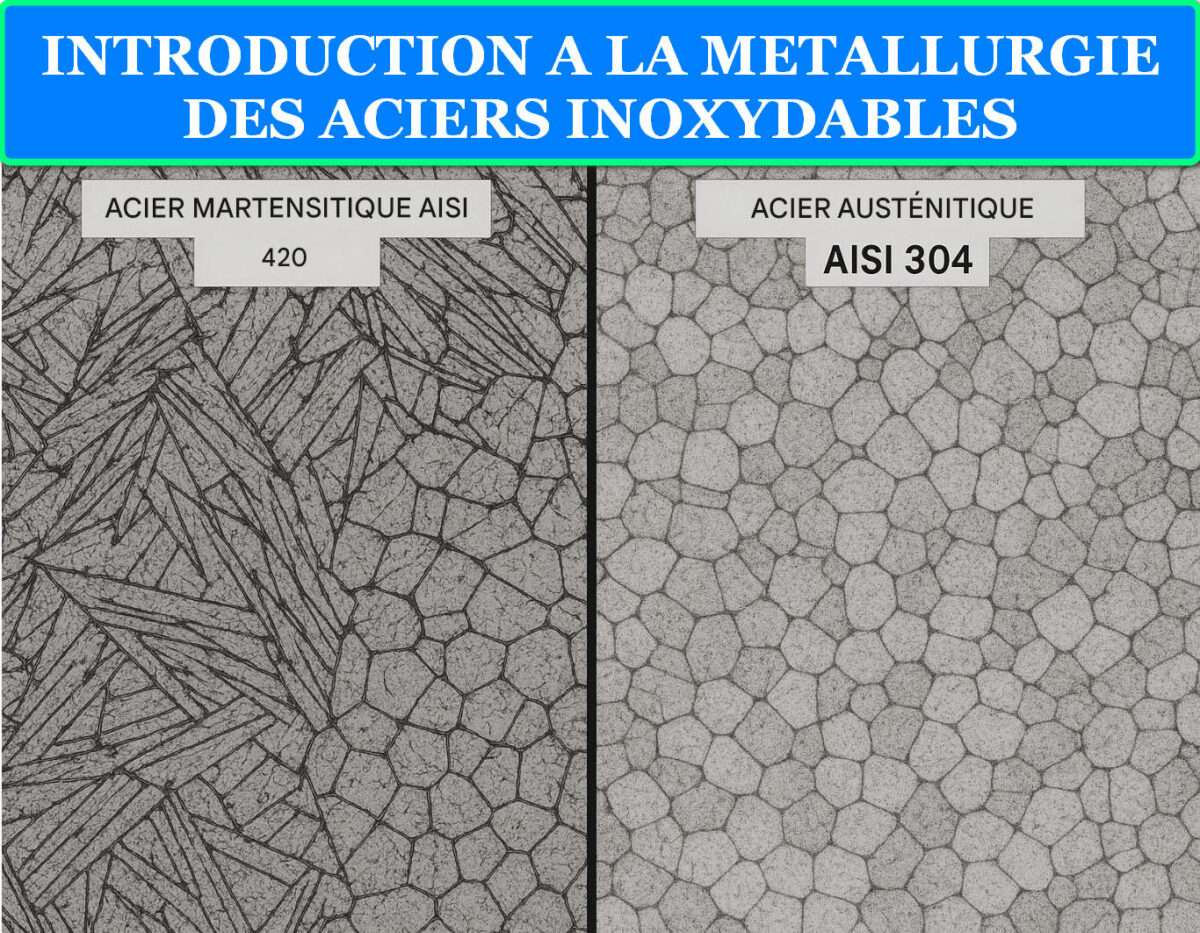

1. Introduction à la Métallurgie des Aciers Inoxydables

Les aciers inoxydables constituent une famille d’alliages ferreux caractérisés par leur exceptionnelle résistance à la corrosion, propriété fondamentale qui découle de leur teneur élevée en chrome. Cette classe de matériaux métalliques a révolutionné de nombreux secteurs industriels depuis leur développement au début du XXe siècle par Harry Brearley en Angleterre. La norme AISI (American Iron and Steel Institute) établit un système de classification numérique qui permet d’identifier précisément les différents grades d’aciers inoxydables selon leur composition chimique et leurs propriétés métallurgiques.

L’acier inoxydable AISI 420 et l’acier inoxydable AISI 304 représentent deux approches distinctes dans la conception des alliages inoxydables. Ces deux nuances appartiennent à des familles métallurgiques différentes : l’AISI 420 fait partie de la famille des aciers martensitiques, tandis que l’AISI 304 appartient à la famille des aciers austénitiques. Cette différence fondamentale dans leur structure cristalline et leur composition chimique entraîne des variations significatives dans leurs propriétés mécaniques, leur résistance à la corrosion, leurs applications industrielles et leurs coûts de production.

La métallurgie des aciers inoxydables repose sur le principe de la passivation, phénomène découvert par Christian Friedrich Schönbein en 1836. Lorsque la teneur en chrome d’un acier atteint au moins 10,5% en poids, il se forme spontanément à la surface du métal une couche d’oxyde de chrome extrêmement fine et adhérente, appelée couche passive. Cette pellicule, d’épaisseur nanométrique, constitue une barrière protectrice qui isole le substrat métallique de l’environnement corrosif. La stabilité et l’efficacité de cette couche passive dépendent de nombreux facteurs, notamment la composition chimique de l’alliage, l’état de surface, les conditions environnementales et la présence d’éléments d’addition spécifiques.

L’évolution historique des aciers inoxydables révèle l’importance croissante de ces matériaux dans l’industrie moderne. Les premiers brevets déposés par Leon Guillet en France (1904) et Harry Brearley en Angleterre (1913) ont posé les fondements scientifiques de cette famille d’alliages. L’industrialisation massive de la production d’aciers inoxydables durant les années 1920-1930 a coïncidé avec l’émergence de nouvelles applications dans l’industrie chimique, alimentaire et architecturale. La standardisation internationale des nuances, initiée par l’AISI aux États-Unis et complétée par les normes européennes EN et la norme internationale ISO 3506, a facilité l’adoption mondiale de ces matériaux.

La classification des aciers inoxydables selon leur microstructure cristalline distingue cinq familles principales : les aciers ferritiques (séries 400), les aciers martensitiques (séries 400), les aciers austénitiques (séries 300), les aciers austéno-ferritiques ou duplex, et les aciers à durcissement structural. Chaque famille présente des caractéristiques métallurgiques spécifiques qui déterminent leurs domaines d’application préférentiels. Cette classification microstructurale résulte directement de la composition chimique de l’alliage et des traitements thermiques appliqués durant la fabrication.

L’acier AISI 420, représentant de la famille martensitique, se caractérise par sa capacité à atteindre des duretés élevées après traitement thermique de trempe et revenu. Sa structure cristalline martensitique, obtenue par refroidissement rapide depuis la température austénitique, confère à cet alliage des propriétés mécaniques exceptionnelles, particulièrement adaptées aux applications nécessitant résistance à l’usure et dureté. La teneur relativement élevée en carbone (0,15% minimum) de cette nuance permet la formation de carbures de chrome qui contribuent au renforcement de la matrice métallique.

L’acier AISI 304, membre emblématique de la famille austénitique, présente une microstructure stable à température ambiante grâce à la présence combinée de chrome et de nickel. Cette structure austénitique, caractérisée par un arrangement cristallin cubique à faces centrées, confère à l’alliage une excellente ductilité, une résistance supérieure à la corrosion et une aptitude remarquable au formage à froid. L’absence de transformation de phase dans les conditions normales d’utilisation garantit la stabilité dimensionnelle et la reproductibilité des propriétés mécaniques.

Les procédés de production des aciers inoxydables font appel à des technologies métallurgiques avancées, depuis l’élaboration en four électrique à arc jusqu’aux traitements de finition de surface. La voie de production conventionnelle comprend plusieurs étapes critiques : la fusion des matières premières (ferraille inoxydable, ferroalliages, éléments purs), l’affinage sous vide pour réduire les teneurs en carbone et en gaz dissous, la coulée continue pour obtenir des demi-produits, et les opérations de transformation à chaud et à froid. Chaque étape influence les propriétés finales du produit et nécessite un contrôle rigoureux des paramètres opératoires.

La normalisation internationale des aciers inoxydables s’appuie sur plusieurs systèmes de désignation complémentaires. Le système AISI américain, largement répandu dans l’industrie, utilise une codification numérique à trois chiffres pour identifier les principales familles d’alliages. Le système européen EN 10088 propose une désignation alphanumérique plus détaillée intégrant les propriétés mécaniques et la résistance à la corrosion. La norme ISO 3506 se concentre spécifiquement sur les éléments de fixation en acier inoxydable et établit des classes de propriétés standardisées.

L’importance économique des aciers inoxydables dans l’industrie mondiale ne cesse de croître, avec une production annuelle dépassant 50 millions de tonnes. Cette croissance s’explique par l’expansion de secteurs industriels exigeants tels que l’industrie chimique et pétrochimique, l’industrie alimentaire et des boissons, l’architecture et la construction, l’industrie automobile et aéronautique, et les équipements médicaux. La demande croissante pour des matériaux durables et recyclables renforce la position concurrentielle des aciers inoxydables face aux matériaux alternatifs.

Les enjeux environnementaux contemporains influencent considérablement le développement et l’utilisation des aciers inoxydables. La recyclabilité intégrale de ces alliages, leur durabilité exceptionnelle et leur contribution à l’efficacité énergétique des installations industrielles constituent des atouts majeurs dans une économie circulaire. Les innovations récentes en métallurgie des poudres, en fabrication additive et en traitements de surface ouvrent de nouvelles perspectives d’applications pour ces matériaux polyvalents.

2. Composition Chimique Détaillée

La composition chimique des aciers inoxydables constitue le paramètre fondamental qui détermine l’ensemble de leurs propriétés métallurgiques, mécaniques et de résistance à la corrosion. L’analyse comparative des compositions chimiques de l’AISI 420 et de l’AISI 304 révèle des différences substantielles qui expliquent leurs comportements distincts dans diverses applications industrielles. Cette analyse compositionnelle nécessite une compréhension approfondie du rôle de chaque élément d’alliage et de leurs interactions synergiques ou antagonistes.

| Élément | AISI 420 (%) | AISI 304 (%) | Rôle métallurgique |

|---|---|---|---|

| Carbone (C) | 0,15 – 0,40 | ≤ 0,08 | Durcissement, formation carbures |

| Chrome (Cr) | 12,0 – 14,0 | 18,0 – 20,0 | Résistance corrosion, passivation |

| Nickel (Ni) | – | 8,0 – 10,5 | Stabilisation austénite |

| Manganèse (Mn) | ≤ 1,0 | ≤ 2,0 | Désoxydation, austénisant |

| Silicium (Si) | ≤ 1,0 | ≤ 1,0 | Désoxydation, résistance oxydation |

| Phosphore (P) | ≤ 0,040 | ≤ 0,045 | Impureté (fragilisation) |

| Soufre (S) | ≤ 0,030 | ≤ 0,030 | Impureté (corrosion localisée) |

Le carbone représente l’élément différenciateur majeur entre ces deux nuances d’acier inoxydable. Dans l’AISI 420, la teneur en carbone comprise entre 0,15% et 0,40% confère à l’alliage sa capacité de durcissement par traitement thermique. Cette teneur relativement élevée permet la formation de carbures de chrome de type M23C6 et M7C3 durant les traitements de trempe et revenu, contribuant significativement au renforcement de la matrice métallique. La précipitation contrôlée de ces carbures détermine les propriétés mécaniques finales de l’acier, particulièrement sa dureté et sa résistance à l’usure.

En revanche, l’AISI 304 présente une teneur en carbone très faible, limitée à 0,08% maximum selon les spécifications standard. Cette restriction compositionnelle vise à minimiser la précipitation de carbures de chrome aux joints de grains, phénomène qui pourrait compromettre la résistance à la corrosion intergranulaire. La faible teneur en carbone préserve la disponibilité du chrome en solution solide pour assurer une passivation optimale de la surface métallique. Les variantes à ultra-bas carbone, telles que l’AISI 304L (C ≤ 0,03%), offrent une sécurité supplémentaire contre la sensibilisation dans les applications soudées.

Le chrome constitue l’élément fondamental conférant le caractère inoxydable à ces alliages. L’AISI 420 contient entre 12,0% et 14,0% de chrome, concentration suffisante pour assurer la passivation de surface mais optimisée pour préserver la trempabilité de l’alliage. Cette teneur modérée en chrome favorise la stabilité de la phase martensitique après traitement thermique et limite la formation de phases intermétalliques fragilisantes. Le chrome forme avec le carbone des carbures stables qui contribuent au durcissement structural de l’acier.

L’AISI 304 présente une teneur en chrome significativement supérieure, comprise entre 18,0% et 20,0%. Cette concentration élevée garantit une résistance à la corrosion optimale dans la plupart des environnements industriels et assure la stabilité de la couche passive même en présence d’agents agressifs modérés. L’excès de chrome par rapport au minimum nécessaire pour la passivation (10,5%) constitue une réserve de sécurité contre la corrosion localisée et compense partiellement les pertes de chrome liées à l’oxydation ou à la précipitation de carbures.

Le nickel, présent uniquement dans l’AISI 304 à des teneurs comprises entre 8,0% et 10,5%, joue un rôle métallurgique capital dans la stabilisation de la structure austénitique. Cet élément gammagène abaisse les températures de transformation de phase et étend le domaine de stabilité de l’austénite vers les basses températures. Le nickel améliore également la ductilité et la ténacité de l’alliage tout en contribuant à sa résistance à la corrosion, particulièrement en milieux réducteurs. L’absence de nickel dans l’AISI 420 explique sa structure ferrito-martensitique et ses propriétés magnétiques.

Le manganèse, présent dans les deux nuances mais en quantités limitées, remplit plusieurs fonctions métallurgiques essentielles. Élément désoxydant, il forme des sulfures de manganèse qui neutralisent l’effet fragilisant du soufre. Dans l’AISI 304, le manganèse contribue également à la stabilisation de l’austénite et peut partiellement substituer le nickel plus coûteux. Sa teneur est généralement maintenue sous 2,0% pour éviter la formation de phases indésirables et préserver les propriétés de résistance à la corrosion.

Le silicium, limité à 1,0% dans les deux nuances, exerce principalement une fonction désoxydante durant l’élaboration de l’acier. Il améliore également la résistance à l’oxydation à haute température en formant des oxydes protecteurs à la surface du métal. Dans certaines applications spécifiques nécessitant une résistance accrue à l’oxydation, des teneurs plus élevées en silicium peuvent être spécifiées, bien que cela puisse affecter la ductilité de l’alliage.

Les éléments considérés comme impuretés, phosphore et soufre, sont strictement contrôlés dans les deux nuances. Le phosphore, limité à 0,040-0,045%, tend à ségréger aux joints de grains et peut provoquer une fragilisation, particulièrement à basse température. Le soufre, maintenu sous 0,030%, forme des inclusions sulfurées qui constituent des sites préférentiels d’amorçage de la corrosion par piqûres. Les techniques modernes d’affinage permettent d’atteindre des teneurs très faibles en ces éléments, améliorant ainsi les propriétés globales des aciers inoxydables.

L’influence de la composition chimique sur les diagrammes d’équilibre métallurgique détermine les phases présentes à l’équilibre thermodynamique et les températures de transformation critique. L’utilisation d’équivalents chrome et nickel, calculés selon des formules empiriques intégrant l’effet des éléments d’addition, permet de prédire la microstructure résultante et d’optimiser les compositions pour des applications spécifiques. Ces diagrammes constitutionnels servent de base à l’élaboration des cycles de traitement thermique et orientent le choix des conditions opératoires optimales.

Les tolérances compositionnelles spécifiées dans les normes internationales reflètent les capacités technologiques de l’industrie sidérurgique et les exigences de performance des applications finales. L’évolution vers des tolérances plus serrées, rendue possible par les progrès de l’instrumentation analytique et du contrôle de procédé, permet d’obtenir des propriétés plus reproductibles et d’optimiser les performances des alliages. La maîtrise de la composition chimique reste un enjeu majeur pour les producteurs d’aciers inoxydables dans un contexte de concurrence internationale accrue.

3. Microstructures et Phases Métallurgiques

L’analyse microstructurale des aciers inoxydables AISI 420 et AISI 304 révèle des différences fondamentales qui expliquent leurs propriétés distinctes et leurs domaines d’application spécifiques. La microstructure, résultant de la composition chimique et des traitements thermiques appliqués, constitue le lien direct entre la métallurgie et les performances en service de ces matériaux. L’étude comparative des phases cristallines, de leur morphologie et de leur distribution spatiale permet de comprendre les mécanismes gouvernant les propriétés mécaniques et la résistance à la corrosion.

L’acier AISI 420 présente une microstructure martensitique caractérisée par une structure cristalline tétragonale centrée, résultant de la transformation displacive de l’austénite lors d’un refroidissement rapide. Cette transformation, de nature athermique, se produit dans une gamme de température spécifique (Ms = 350°C, Mf = 200°C) et génère des contraintes internes importantes dues à l’expansion volumique accompagnant le changement de phase. La martensite fraîche, sursaturée en carbone, présente une dureté élevée mais une ductilité limitée, nécessitant un traitement de revenu pour optimiser l’équilibre dureté-ténacité.

La morphologie de la martensite dans l’AISI 420 varie selon la teneur en carbone et la vitesse de refroidissement. Pour des teneurs en carbone moyennes (0,2-0,3%), la microstructure présente un aspect aciculaire typique avec des lattes de martensite orientées selon des directions cristallographiques préférentielles. Ces lattes, d’épaisseur submicronique, sont séparées par des joints à forte densité de dislocations qui contribuent au durcissement structural. La présence de carbures fins, précipités durant le revenu, affine encore cette microstructure et optimise les propriétés mécaniques.

L’acier AISI 304 développe une microstructure austénitique stable caractérisée par une structure cristalline cubique à faces centrées (CFC). Cette structure, thermodynamiquement stable à température ambiante grâce à la présence du nickel, confère à l’alliage une excellente ductilité et une grande facilité de mise en forme. L’austénite présente une solubilité élevée pour le carbone et les éléments interstitiels, permettant d’obtenir des solutions solides homogènes sans précipitation de phases secondaires dans les conditions standard d’utilisation.

La microstructure austénitique de l’AISI 304 se caractérise par des grains équiaxes dont la taille dépend des conditions de recristallisation et des traitements thermomécaniques appliqués. La taille de grain, généralement comprise entre 25 et 100 μm selon les spécifications ASTM E112, influence directement les propriétés mécaniques selon la relation de Hall-Petch. Les joints de grains austénitiques, sites préférentiels de diffusion et de précipitation, jouent un rôle crucial dans les mécanismes de corrosion intergranulaire et dans le comportement en fluage à haute température.

La stabilité microstructurale de l’AISI 304 peut être affectée par certaines conditions d’utilisation ou de mise en œuvre. Un écrouissage important à froid peut induire une transformation partielle de l’austénite métastable en martensite α’ (structure cubique centrée) ou en martensite ε (structure hexagonale compacte). Cette transformation martensitique induite par déformation (TRIP effect) se traduit par un durcissement progressif du matériau et une modification de ses propriétés magnétiques. Le phénomène est réversible par recuit de recristallisation à 1050-1100°C.

L’analyse par diffraction des rayons X permet d’identifier précisément les phases cristallines présentes et de quantifier leurs proportions relatives. L’AISI 420 trempé présente les raies caractéristiques de la martensite tétragonale avec un élargissement des pics traduisant les micro-contraintes internes. Après revenu, l’apparition de raies supplémentaires correspond aux carbures précipités (M23C6, M7C3) dont la nature et la proportion dépendent de la température et de la durée du traitement. L’AISI 304 recuit montre exclusivement les raies de l’austénite CFC avec une largeur de raie caractéristique d’un état de contraintes faibles.

Les techniques de microscopie électronique, en transmission (MET) et à balayage (MEB), révèlent les détails submicroniques de ces microstructures. L’observation au MET de l’AISI 420 revenu met en évidence la fine dispersion de carbures nanométriques responsables du durcissement structural. La densité de dislocations, évaluée par comptage sur les clichés de diffraction électronique, atteint typiquement 1014-1015 m-2 dans la martensite revenue. L’AISI 304 écroui présente des structures de dislocations complexes avec formation de cellules et de macles de déformation caractéristiques de la déformation plastique des métaux CFC.

L’influence de la température sur la stabilité microstructurale diffère considérablement entre ces deux nuances. L’AISI 420 subit des transformations de phase réversibles lors des cycles thermiques : décomposition de la martensite en ferrite + carbures vers 400-500°C, austénitisation au-delà de 850°C, et reformation de martensite lors du refroidissement rapide. Ces transformations cycliques peuvent conduire à une évolution microstructurale progressive affectant les propriétés mécaniques. L’AISI 304 conserve sa structure austénitique stable jusqu’à des températures élevées (900-1000°C) mais peut développer une précipitation de carbures de chrome ou de phases intermétalliques lors d’expositions prolongées dans la gamme 450-850°C.

La formation de phases intermétalliques constitue un enjeu majeur pour la stabilité microstructurale à long terme. Dans l’AISI 304, la précipitation de phase sigma (σ) peut survenir lors d’expositions prolongées entre 600 et 900°C, provoquant une fragilisation significative. Cette phase riche en chrome et fer présente une structure tétragonale complexe et se forme préférentiellement aux joints de grains et aux interfaces ferrite/austénite. Sa cinétique de formation, décrite par des lois d’Arrhenius, dépend de la température, du temps d’exposition et de la composition chimique exacte de l’alliage.

Les traitements de surface peuvent également modifier localement la microstructure et créer des gradients de propriétés. La nitruration, la carburation ou l’oxydation contrôlée génèrent des couches superficielles de composition et de structure différentes du cœur du matériau. Ces modifications microstructurales locales influencent les propriétés tribologiques, la résistance à la fatigue et le comportement en corrosion. L’optimisation de ces traitements nécessite une compréhension fine des mécanismes de diffusion et de précipitation dans chaque type de microstructure.

4. Propriétés Mécaniques Comparatives

L’analyse comparative des propriétés mécaniques entre l’acier AISI 420 et l’acier AISI 304 révèle des différences substantielles directement liées à leurs microstructures distinctes. Ces propriétés mécaniques, mesurées selon des protocoles normalisés internationaux, déterminent les domaines d’application préférentiels de chaque nuance et orientent les choix de conception des ingénieurs. La compréhension des mécanismes métallurgiques gouvernant ces propriétés permet d’optimiser les traitements thermiques et de prédire le comportement en service de ces matériaux.

| Propriété | AISI 420 (trempé-revenu) | AISI 304 (recuit) | Norme d’essai |

|---|---|---|---|

| Limite élastique Rp0,2 (MPa) | 500 – 750 | 205 – 310 | ISO 6892-1 |

| Résistance à la traction Rm (MPa) | 700 – 850 | 515 – 620 | ISO 6892-1 |

| Allongement A% (L0 = 5,65√S0) | 12 – 18 | 40 – 60 | ISO 6892-1 |

| Striction Z% | 35 – 50 | 60 – 75 | ISO 6892-1 |

| Dureté HRC | 35 – 55 | – | ISO 6508 |

| Dureté HRB | – | 80 – 95 | ISO 6508 |

| Module d’Young E (GPa) | 200 – 215 | 193 – 200 | ISO 12680 |

| Ténacité KIC (MPa√m) | 25 – 45 | 180 – 250 | ASTM E399 |

La résistance à la traction constitue l’une des différences les plus marquantes entre ces deux nuances d’acier inoxydable. L’AISI 420, dans son état trempé et revenu optimal, développe une résistance à la traction comprise entre 700 et 850 MPa, valeur significativement supérieure aux 515-620 MPa de l’AISI 304 recuit. Cette différence s’explique par les mécanismes de durcissement distincts : durcissement de précipitation des carbures fins dans la matrice martensitique pour l’AISI 420, versus durcissement de solution solide dans la matrice austénitique pour l’AISI 304. La capacité de l’AISI 420 à former des carbures cohérents avec la matrice génère un obstacle efficace au mouvement des dislocations.

La limite d’élasticité conventionnelle à 0,2% de déformation plastique (Rp0,2) présente un écart encore plus prononcé entre les deux matériaux. L’AISI 420 atteint des valeurs de 500 à 750 MPa selon les conditions de revenu, tandis que l’AISI 304 se limite à 205-310 MPa dans son état recuit standard. Cette différence fondamentale influence directement les applications : l’AISI 420 convient aux pièces fortement sollicitées nécessitant une déformation élastique minimale, alors que l’AISI 304 s’adapte aux applications privilégiant la déformabilité et la mise en forme.

L’allongement à la rupture révèle une tendance inverse à la résistance mécanique, conformément aux relations métallurgiques classiques entre résistance et ductilité. L’AISI 304 présente des allongements remarquables de 40 à 60%, caractéristiques de la structure austénitique stable qui permet une déformation plastique importante avant rupture. Cette ductilité exceptionnelle résulte de la facilité de glissement des dislocations dans la structure CFC et de la capacité de l’austénite à accommoder de grandes déformations par multiplication des systèmes de glissement actifs. L’AISI 420, avec des allongements de 12 à 18%, présente une ductilité plus limitée mais généralement suffisante pour les applications structurelles courantes.

La dureté, propriété mécanique fondamentale pour les applications tribologiques, distingue clairement ces deux matériaux. L’AISI 420 trempé et revenu atteint des duretés de 35 à 55 HRC selon la température de revenu appliquée, permettant d’ajuster finement cette propriété aux exigences de l’application. Cette capacité de durcissement par traitement thermique constitue l’avantage majeur des aciers martensitiques. L’AISI 304, avec une dureté typique de 80 à 95 HRB (équivalent à environ 15-25 HRC), ne peut pas être durci par traitement thermique mais uniquement par écrouissage à froid, offrant une flexibilité limitée dans l’ajustement des propriétés.

Le module d’élasticité (module d’Young), caractéristique intrinsèque du matériau déterminant sa rigidité, présente des valeurs relativement proches pour les deux nuances. L’AISI 420 affiche un module de 200 à 215 GPa, légèrement supérieur aux 193-200 GPa de l’AISI 304. Cette différence, bien que modeste, peut influencer les calculs de dimensionnement dans les applications nécessitant une rigidité maximale. Le module d’élasticité dépend principalement de la nature des liaisons atomiques et varie peu avec les traitements thermiques, contrairement aux autres propriétés mécaniques.

La ténacité, mesure de la résistance à la propagation de fissures, constitue un critère de sélection critique pour les applications de sécurité. L’AISI 304 présente une ténacité exceptionnelle de 180 à 250 MPa√m, caractéristique des aciers austénitiques qui combinent résistance et ductilité. Cette valeur élevée résulte de la capacité de l’austénite à absorber l’énergie de déformation par plasticité importante en pointe de fissure. L’AISI 420, avec une ténacité de 25 à 45 MPa√m, présente des valeurs plus modestes mais généralement acceptables pour les applications courantes, à condition d’éviter les concentrations de contraintes sévères.

L’influence de la température sur les propriétés mécaniques diffère significativement entre ces deux matériaux. L’AISI 304 conserve sa ductilité jusqu’à des températures très basses (-196°C) grâce à la stabilité de sa structure austénitique, évitant la transition ductile-fragile qui affecte de nombreux aciers. Cette propriété remarquable justifie son utilisation dans les applications cryogéniques. L’AISI 420, comme la plupart des aciers ferritiques et martensitiques, présente une température de transition ductile-fragile située généralement entre -50°C et 0°C selon les conditions de traitement thermique.

Le comportement en fatigue, crucial pour les pièces soumises à des sollicitations cycliques, révèle des performances contrastées. L’AISI 420, grâce à sa résistance élevée et à sa dureté, présente généralement une meilleure résistance à la fatigue oligocyclique (faible nombre de cycles, contraintes élevées). L’AISI 304 excelle en fatigue polycyclique (grand nombre de cycles, contraintes modérées) grâce à sa capacité à accommoder les déformations cycliques sans amorçage précoce de fissures. L’état de surface et les contraintes résiduelles influencent considérablement les performances en fatigue des deux matériaux.

L’écrouissage, phénomène d’augmentation de la résistance sous déformation plastique, présente des cinétiques différentes selon la microstructure. L’AISI 304 présente un fort écrouissage caractérisé par une augmentation rapide de la contrainte d’écoulement avec la déformation, atteignant des résistances supérieures à 1000 MPa après écrouissage sévère. Cette propriété facilite les opérations de mise en forme tout en permettant un renforcement in-situ du matériau. L’AISI 420 présente un écrouissage plus modéré, limité par sa capacité de déformation plastique réduite.

5. Propriétés Physiques et Thermiques

Les propriétés physiques et thermiques des aciers inoxydables AISI 420 et AISI 304 influencent directement leur comportement dans les applications industrielles et déterminent les conditions optimales de leur mise en œuvre. Ces caractéristiques, intrinsèquement liées à la structure cristalline et à la composition chimique, varient significativement entre la structure martensitique de l’AISI 420 et la structure austénitique de l’AISI 304. La maîtrise de ces propriétés s’avère essentielle pour les calculs thermiques, la conception d’équipements et l’optimisation des procédés de fabrication.

| Propriété | AISI 420 | AISI 304 | Température (°C) |

|---|---|---|---|

| Densité (g/cm³) | 7,75 | 7,90 | 20 |

| Point de fusion (°C) | 1450 – 1510 | 1400 – 1450 | – |

| Conductivité thermique (W/m·K) | 24,2 | 16,2 | 20 |

| Chaleur spécifique (J/kg·K) | 460 | 500 | 20 |

| Coeff. dilatation (×10⁻⁶/K) | 10,3 | 17,3 | 20-100 |

| Résistivité électrique (μΩ·cm) | 55 | 72 | 20 |

| Perméabilité magnétique | Ferromagnétique | Paramagnétique | 20 |

La densité constitue une propriété fondamentale influençant directement le poids des structures et équipements. L’AISI 304 présente une densité de 7,90 g/cm³, légèrement supérieure aux 7,75 g/cm³ de l’AISI 420. Cette différence s’explique par la présence de nickel dans l’AISI 304, élément plus dense que le fer. Bien que cette variation paraisse mineure, elle peut devenir significative dans les applications aéronautiques ou spatiales où chaque gramme compte. La densité influence également les calculs de contraintes dues au poids propre dans les structures de grande dimension.

Les températures de fusion diffèrent notablement entre ces deux nuances, reflétant l’influence de la composition chimique sur la stabilité thermodynamique. L’AISI 420 fond entre 1450°C et 1510°C, températures légèrement supérieures à la plage 1400-1450°C de l’AISI 304. Cette différence, attribuable à la teneur en carbone plus élevée de l’AISI 420 qui élève le solidus, influence les procédés de soudage et les traitements thermiques à haute température. La connaissance précise de ces températures s’avère cruciale pour optimiser les paramètres de soudage et éviter la fusion locale excessive.

La conductivité thermique présente une différence marquée entre les deux matériaux, avec des implications importantes pour les applications d’échange thermique. L’AISI 420 affiche une conductivité de 24,2 W/m·K à température ambiante, valeur supérieure de 50% aux 16,2 W/m·K de l’AISI 304. Cette différence s’explique par la structure cristalline : la martensite tétragonale de l’AISI 420 facilite davantage la conduction électronique que l’austénite cubique face centrée de l’AISI 304. Cette propriété favorise l’AISI 420 pour les applications nécessitant une évacuation efficace de la chaleur, comme les échangeurs thermiques ou les outillages de mise en forme à chaud.

La chaleur spécifique, quantité d’énergie nécessaire pour élever la température d’un kilogramme de matériau d’un degré Celsius, influence les calculs de bilan thermique et les vitesses de chauffage ou refroidissement. L’AISI 304 présente une chaleur spécifique de 500 J/kg·K, légèrement supérieure aux 460 J/kg·K de l’AISI 420. Cette différence, bien que modeste, peut affecter les temps de cycle dans les procédés thermiques industriels et doit être prise en compte dans la modélisation des transferts de chaleur.

Le coefficient de dilatation thermique constitue un paramètre critique pour la conception des assemblages et la prédiction des contraintes thermiques. L’AISI 304 présente un coefficient de dilatation linéaire de 17,3×10⁻⁶/K dans la gamme 20-100°C, valeur significativement supérieure aux 10,3×10⁻⁶/K de l’AISI 420. Cette différence considérable (68% d’écart) résulte de la structure austénitique plus « ouverte » de l’AISI 304 qui facilite l’expansion thermique. Cette propriété doit être soigneusement considérée dans les assemblages mixtes pour éviter les contraintes excessives lors des cycles thermiques.

La résistivité électrique, propriété fondamentale pour les applications électriques et électroniques, varie significativement entre ces deux matériaux. L’AISI 420 présente une résistivité de 55 μΩ·cm, inférieure aux 72 μΩ·cm de l’AISI 304. Cette différence s’explique par la structure cristalline et la composition : la martensite de l’AISI 420 offre moins de résistance au passage du courant électrique que l’austénite de l’AISI 304. Cette propriété influence le choix de matériau pour les applications nécessitant une conductibilité électrique optimale ou, inversement, une résistance électrique contrôlée.

Les propriétés magnétiques distinguent fondamentalement ces deux matériaux et influencent de nombreuses applications industrielles. L’AISI 420 présente un comportement ferromagnétique avec une perméabilité magnétique élevée et la capacité de conserver un champ magnétique rémanent. Cette propriété résulte de sa structure martensitique dérivée de la ferrite. L’AISI 304, avec sa structure austénitique, manifeste un comportement paramagnétique caractérisé par une faible susceptibilité magnétique et l’absence d’aimantation permanente. Cette différence oriente le choix selon les exigences : applications magnétiques pour l’AISI 420, applications amagnétiques pour l’AISI 304.

L’évolution des propriétés thermiques avec la température révèle des comportements distincts qui influencent les performances à haute température. La conductivité thermique de l’AISI 420 diminue graduellement avec la température selon une loi approximativement linéaire, tandis que celle de l’AISI 304 présente une augmentation modérée. Le coefficient de dilatation thermique augmente pour les deux matériaux avec la température, mais l’AISI 304 maintient systématiquement des valeurs supérieures. Ces évolutions doivent être intégrées dans les calculs de conception pour les applications haute température.

La diffusivité thermique, rapport entre la conductivité thermique et le produit densité-chaleur spécifique, caractérise la vitesse de propagation de la température dans le matériau. L’AISI 420 présente une diffusivité supérieure à l’AISI 304, facilitant l’homogénéisation thermique lors des traitements thermiques et réduisant les gradients de température dans les pièces massives. Cette propriété influence les vitesses de refroidissement contrôlé et les cinétiques de transformation de phase lors des traitements thermiques.

L’interaction entre propriétés thermiques et mécaniques génère des phénomènes couplés importants pour les applications industrielles. Les contraintes d’origine thermique, résultant de la dilatation différentielle, peuvent atteindre des niveaux critiques dans les assemblages soumis à des cycles thermiques. La conception doit intégrer ces effets thermomécaniques pour éviter la rupture par fatigue thermique ou les déformations permanentes. Les codes de calcul modernes intègrent ces couplages multiphysiques pour optimiser la fiabilité des structures.

6. Résistance à la Corrosion

La résistance à la corrosion constitue la propriété distinctive fondamentale des aciers inoxydables et détermine largement leurs domaines d’application industriels. L’analyse comparative entre l’AISI 420 et l’AISI 304 révèle des performances contrastées directement liées à leur composition chimique et leur microstructure. Cette résistance résulte principalement de la formation d’une couche passive protectrice, dont la stabilité et l’efficacité varient considérablement selon l’environnement corrosif et les conditions d’exposition. La compréhension des mécanismes de corrosion et des limites de performance de chaque nuance s’avère cruciale pour une sélection optimale des matériaux.

La résistance à la corrosion généralisée, forme la plus courante de dégradation, dépend principalement de la teneur en chrome et de la stabilité de la couche passive. L’AISI 304, avec ses 18-20% de chrome, développe une couche passive plus stable et plus résistante que l’AISI 420 qui ne contient que 12-14% de chrome. Cette différence se traduit par une meilleure tenue dans les atmosphères urbaines et industrielles modérément agressives. L’AISI 304 résiste efficacement aux solutions neutres et faiblement acides (pH > 4), tandis que l’AISI 420 nécessite des précautions particulières dans ces environnements.

| Type de corrosion | AISI 420 | AISI 304 | Environnement critique |

|---|---|---|---|

| Corrosion généralisée | Modérée | Excellente | Atmosphères humides |

| Corrosion par piqûres | Sensible | Résistante | Solutions chlorurées |

| Corrosion caverneuse | Très sensible | Sensible | Espaces confinés |

| Corrosion intergranulaire | Résistante | Sensible après soudage | Zone thermiquement affectée |

| Corrosion sous contrainte | Peu sensible | Sensible | Chlorures + contraintes |

La corrosion par piqûres, forme de corrosion localisée particulièrement insidieuse, constitue l’une des principales limitations des aciers inoxydables en milieux chlorurés. L’AISI 304 présente une résistance supérieure grâce à sa teneur élevée en chrome et à l’effet bénéfique du nickel. Le potentiel critique de piqûration (Epit) de l’AISI 304 atteint typiquement 200-300 mV vs. ECS dans les solutions de NaCl 3,5%, contre seulement 50-150 mV pour l’AISI 420. Cette différence limite l’utilisation de l’AISI 420 en présence de chlorures, particulièrement en milieu marin ou dans l’industrie chimique.

L’indice PREN (Pitting Resistance Equivalent Number), calculé selon la formule PREN = %Cr + 3,3×%Mo + 16×%N, permet d’estimer la résistance à la corrosion par piqûres. L’AISI 304 atteint un PREN d’environ 18-20, tandis que l’AISI 420 se limite à 12-14. Cette différence significative explique les recommandations d’utilisation : l’AISI 304 convient aux environnements marins et aux solutions faiblement chlorurées, alors que l’AISI 420 nécessite des précautions particulières ou des revêtements protecteurs dans ces conditions.

La corrosion caverneuse, qui se développe dans les espaces confinés où le renouvellement de l’oxygène est limité, affecte différemment ces deux nuances. L’AISI 420 présente une sensibilité très élevée à ce type de corrosion en raison de sa teneur limitée en chrome et de l’absence d’éléments d’alliage stabilisants. L’AISI 304, bien que également sensible, offre une meilleure résistance grâce à sa composition optimisée. La prévention de la corrosion caverneuse nécessite une conception appropriée évitant les zones stagnantes et les assemblages créant des interstices.

La corrosion intergranulaire, résultant de la précipitation de carbures de chrome aux joints de grains, présente des risques variables selon les conditions de traitement thermique et de mise en œuvre. L’AISI 420, avec sa structure martensitique et ses carbures dispersés, présente généralement une bonne résistance à ce type de corrosion. L’AISI 304 peut devenir sensible lors d’expositions dans la gamme de température 450-850°C, particulièrement en zone thermiquement affectée par soudage. Les nuances stabilisées (321, 347) ou à bas carbone (304L) minimisent ce risque.

La corrosion sous contrainte (CSC), phénomène critique combinant contraintes mécaniques et environnement agressif, affecte particulièrement les aciers austénitiques en présence de chlorures. L’AISI 304 présente une sensibilité marquée à la CSC dans les solutions chlorurées chaudes (>60°C) sous contraintes de traction supérieures à 30% de la limite élastique. L’AISI 420, grâce à sa structure martensitique, manifeste une résistance supérieure à ce phénomène, élargissant son domaine d’utilisation sous contraintes en milieux agressifs.

L’influence du pH sur la résistance à la corrosion révèle des comportements distincts pour ces deux nuances. L’AISI 304 maintient une excellente résistance dans la gamme pH 4-10, avec une dégradation progressive en milieux fortement acides (pH < 2) ou basiques (pH > 12). L’AISI 420 présente une fenêtre de pH plus restreinte, avec une sensibilité accrue aux solutions acides modérées (pH 3-5) où sa couche passive peut être déstabilisée. Cette différence oriente le choix selon l’environnement chimique d’utilisation.

L’effet de la température sur la résistance à la corrosion suit des tendances différentes selon le type d’environnement. En atmosphère oxydante, l’AISI 304 conserve sa résistance jusqu’à 800-900°C grâce à la formation d’oxydes protecteurs, tandis que l’AISI 420 commence à s’oxyder significativement au-delà de 600°C. En milieux aqueux, l’augmentation de température accélère généralement les cinétiques de corrosion pour les deux matériaux, avec une dégradation plus rapide pour l’AISI 420 en raison de sa composition moins riche en chrome.

Les méthodes d’amélioration de la résistance à la corrosion incluent les traitements de surface, les revêtements et les modifications compositionnelles. La passivation chimique, réalisée par immersion dans des solutions d’acides nitrique et fluorhydrique, optimise la couche passive et élimine les contaminations ferreuses superficielles. Les revêtements PVD (Physical Vapor Deposition) ou les nitrures permettent d’étendre le domaine d’utilisation de l’AISI 420 en milieux agressifs. L’ajout d’éléments d’alliage comme le molybdène améliore significativement la résistance à la corrosion localisée.

Les essais normalisés de résistance à la corrosion permettent une évaluation objective et comparative des performances. L’essai au brouillard salin (ASTM B117, ISO 9227) constitue le test de référence pour la corrosion atmosphérique. Les essais électrochimiques (polarisation cyclique, spectroscopie d’impédance) caractérisent précisément les mécanismes de corrosion et quantifient les paramètres critiques. Ces méthodes normalisées facilitent la sélection des matériaux et la validation des performances en service.

7. Traitements Thermiques et Mécaniques

Les traitements thermiques et mécaniques constituent des étapes cruciales dans l’optimisation des propriétés des aciers inoxydables AISI 420 et AISI 304. Ces procédés, basés sur la maîtrise des transformations de phase et des mécanismes de durcissement, permettent d’ajuster finement les caractéristiques mécaniques, la microstructure et les propriétés d’usage selon les exigences spécifiques de chaque application. La compréhension des mécanismes métallurgiques sous-jacents et la maîtrise des paramètres opératoires déterminent le succès de ces traitements et l’obtention de propriétés reproductibles et optimales.

L’acier AISI 420, en tant qu’acier martensitique, présente une réponse remarquable aux traitements thermiques de durcissement. Le cycle de traitement standard comprend plusieurs étapes critiques : austénitisation, trempe, et revenu. L’austénitisation, réalisée entre 950°C et 1050°C, vise à dissoudre les carbures et à obtenir une austénite homogène enrichie en carbone et chrome. La température d’austénitisation influence directement la taille de grain austénitique et, par conséquent, les propriétés mécaniques finales. Des températures excessives provoquent un grossissement de grain préjudiciable à la ténacité, tandis que des températures insuffisantes laissent subsister des carbures non dissous réduisant la trempabilité.

La trempe de l’AISI 420 nécessite un refroidissement suffisamment rapide pour éviter la transformation perlitique et assurer la formation complète de martensite. Le milieu de trempe (air, huile, eau) est sélectionné selon l’épaisseur des pièces et les propriétés recherchées. La trempe à l’air convient aux sections minces et préserve la résistance à la corrosion en évitant la contamination de surface. La trempe à l’huile, plus énergique, permet de traiter des sections plus importantes tout en limitant les déformations et contraintes internes. La martensite fraîche obtenue présente une dureté maximale de 55-60 HRC mais une ductilité très limitée nécessitant un revenu immédiat.

| Température de revenu (°C) | Dureté HRC AISI 420 | Résistance (MPa) | Applications typiques |

|---|---|---|---|

| 150-200 | 52-58 | 1800-2000 | Coutellerie chirurgicale, instruments de précision |

| 250-350 | 48-54 | 1600-1800 | Couteaux de cuisine, outils de coupe |

| 400-500 | 42-48 | 1400-1600 | Ressorts, éléments de fixation |

8. Applications Industrielles Spécifiques

Les applications des aciers AISI 420 et AISI 304 reflètent leurs propriétés métallurgiques distinctes. L’AISI 420, grâce à sa capacité de durcissement par traitement thermique, trouve ses applications principales dans les domaines nécessitant résistance à l’usure, dureté et tenue du tranchant. L’industrie de la coutellerie constitue le secteur d’application historique de cette nuance, depuis les couteaux de cuisine professionnels jusqu’aux instruments chirurgicaux de haute précision.

L’AISI 304 domine les applications où la résistance à la corrosion et l’hygiène constituent les critères prioritaires. L’industrie alimentaire et des boissons représente le secteur le plus important, avec des équipements allant des cuves de fermentation aux lignes de conditionnement. La facilité de nettoyage, l’absence de migration d’éléments toxiques et la résistance aux produits de nettoyage agressifs font de cette nuance le standard de l’industrie agroalimentaire.

8.1 Applications AISI 420

La coutellerie professionnelle exploite pleinement les propriétés de l’AISI 420. Les couteaux de cuisine haut de gamme, avec des duretés comprises entre 54-58 HRC, offrent un excellent compromis entre tenue du tranchant et résistance à la corrosion. Les lames subissent généralement une trempe à 1040°C suivie d’un revenu à 200-250°C pour optimiser ces propriétés. Le polissage final jusqu’à Ra < 0,1 μm améliore à la fois l’aspect esthétique et la résistance à la corrosion.

L’instrumentation chirurgicale constitue un autre domaine d’excellence pour l’AISI 420. Les pinces, ciseaux et bistouris nécessitent une combinaison unique de tranchant durable, de résistance à la stérilisation répétée et de biocompatibilité. Les traitements de surface avancés, incluant la nitruration plasma et les revêtements DLC (Diamond-Like Carbon), permettent d’atteindre des performances exceptionnelles pour ces applications critiques.

8.2 Applications AISI 304

L’industrie alimentaire exploite massivement l’AISI 304 pour ses propriétés sanitaires exceptionnelles. Les équipements de transformation, depuis les mélangeurs industriels jusqu’aux systèmes de conditionnement aseptique, utilisent cette nuance pour garantir la sécurité alimentaire. La finition électropolie, standard dans ce secteur, élimine la rugosité de surface et facilite les opérations de nettoyage en place (NEP).

L’architecture contemporaine fait largement appel à l’AISI 304 pour les façades, garde-corps et éléments décoratifs. La résistance à la corrosion atmosphérique, même en environnement urbain pollué, garantit la durabilité esthétique des ouvrages. Les finitions variées (brossé, poli miroir, sablé) permettent une intégration harmonieuse dans tous les styles architecturaux contemporains.

9. Critères de Sélection et Choix Optimal

La sélection entre AISI 420 et AISI 304 doit s’appuyer sur une analyse multicritère prenant en compte les contraintes fonctionnelles, économiques et environnementales de l’application. Cette démarche méthodologique garantit l’optimisation du rapport performance/coût tout en assurant la fiabilité à long terme du composant.

Le critère de résistance mécanique oriente prioritairement vers l’AISI 420 lorsque l’application nécessite dureté élevée, résistance à l’usure ou tenue du tranchant. À l’inverse, les exigences de ductilité, de formabilité ou de soudabilité favorisent l’AISI 304. L’évaluation quantitative des sollicitations mécaniques permet de dimensionner correctement le composant selon la nuance retenue.

| Critère de sélection | AISI 420 privilégié | AISI 304 privilégié |

|---|---|---|

| Dureté requise | > 45 HRC | < 25 HRC |

| Résistance à la corrosion | Modérée | Élevée |

| Formabilité | Limitée | Excellente |

| Soudabilité | Difficile | Très bonne |

| Coût matière | Inférieur | Supérieur |

10. Conclusion et Recommandations

La comparaison approfondie entre les aciers AISI 420 et AISI 304 révèle deux philosophies distinctes dans la conception des alliages inoxydables. L’AISI 420 privilégie les performances mécaniques et la durabilité structurale grâce à sa microstructure martensitique, tandis que l’AISI 304 optimise la résistance à la corrosion et la polyvalence d’usage par sa structure austénitique stabilisée au nickel.

L’analyse des propriétés mécaniques démontre la supériorité de l’AISI 420 en termes de résistance et de dureté, avec des valeurs pouvant atteindre 850 MPa en résistance à la traction et 58 HRC en dureté après traitement thermique optimal. Cette performance mécanique s’accompagne toutefois d’une ductilité limitée et d’une aptitude au formage réduite, contraintes qui orientent son usage vers des applications spécifiques nécessitant résistance à l’usure et tenue du tranchant.

L’AISI 304 se distingue par sa résistance supérieure à la corrosion, particulièrement en milieux chlorés et acides faibles, propriété fondamentale pour les applications alimentaires, chimiques et architecturales. Sa structure austénitique confère une ductilité exceptionnelle facilitant les opérations de formage complexe et garantissant une soudabilité optimale sans risque de fissuration à froid.

Les recommandations d’usage privilégient l’AISI 420 pour la coutellerie, l’instrumentation de précision, les ressorts et les éléments de fixation haute résistance. L’AISI 304 constitue le choix optimal pour les équipements alimentaires, les installations chimiques, l’architecture et toutes applications nécessitant une résistance à la corrosion durable associée à une mise en œuvre aisée.

L’évolution technologique des aciers inoxydables s’oriente vers l’optimisation des compositions chimiques et le développement de traitements thermiques avancés. Les nouvelles nuances à très bas carbone, les alliages duplex et les traitements de surface nanométriques offrent des perspectives d’amélioration continues des performances tout en respectant les contraintes environnementales croissantes de l’industrie moderne.

OTOSCOPE WELCH ALLYN MACROVIEW