LES BOCAUX QUI S’OUVRENT APRÈS STÉRILISATION

CAUSES, PRÉVENTIONS ET SOLUTIONS TECHNIQUES

Introduction Technique

L’échec d’étanchéité des bocaux après stérilisation représente l’une des problématiques les plus critiques dans le domaine de la conservation alimentaire. Ce phénomène, caractérisé par l’ouverture prématurée ou spontanée des couvercles, compromet non seulement la sécurité microbiologique des conserves mais également leur durée de conservation. Cette analyse technique exhaustive examine les mécanismes complexes responsables de ces défaillances et propose des solutions préventives et correctives basées sur une compréhension approfondie des processus physico-chimiques impliqués.

Les facteurs contributifs à l’échec d’étanchéité sont multifactoriels et interconnectés, impliquant des aspects thermodynamiques, mécaniques, et microbiologiques. Cette problématique nécessite une approche systémique intégrant l’analyse des matériaux, la maîtrise des paramètres de stérilisation, et l’optimisation des procédures de contrôle qualité.

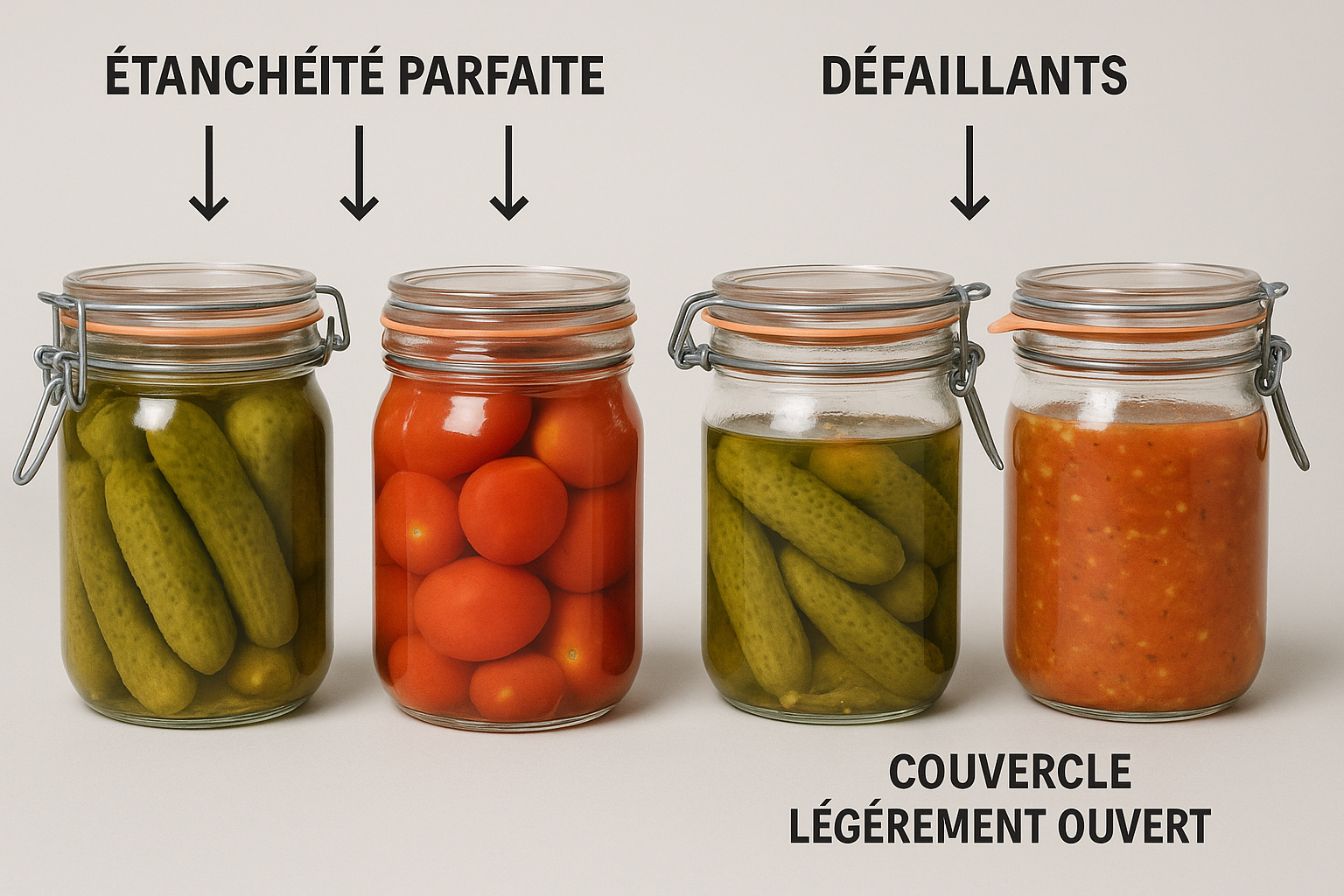

Figure 1: Illustration d’un bocal présentant un échec d’étanchéité caractéristique avec couvercle légèrement soulevé et exposition du contenu alimentaire

Mécanismes Fondamentaux d’Échec d’Étanchéité

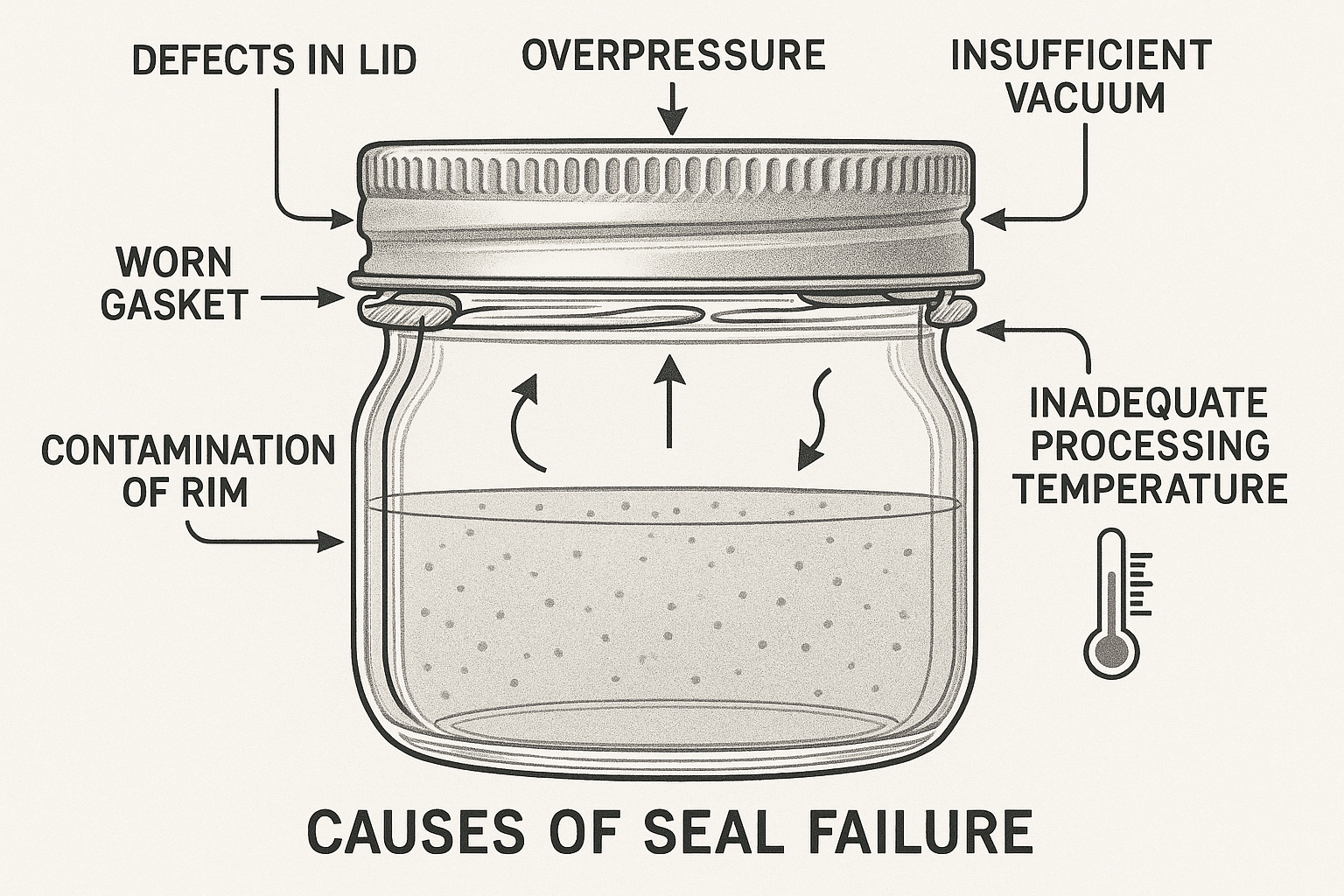

1. Défaillances Structurelles du Système d’Étanchéité

Altération des Joints en Caoutchouc

Les joints en caoutchouc constituent l’élément critique de l’étanchéité. Leur dégradation peut résulter de plusieurs facteurs : vieillissement du matériau élastomère, exposition à des températures excessives durant la stérilisation (>130°C), contamination par des substances grasses ou acides, ou déformation mécanique lors du serrage. La perte d’élasticité du joint compromet sa capacité à maintenir une pression différentielle constante entre l’intérieur et l’extérieur du bocal.

Déformations Mécaniques du Couvercle

Les couvercles métalliques peuvent présenter des déformations microscopiques ou macroscopiques affectant l’étanchéité. Ces déformations incluent : la dilatation thermique différentielle entre le métal du couvercle et le verre du bocal, les contraintes mécaniques excessives lors du serrage, les défauts de planéité dus aux processus de fabrication, et les micro-fissures causées par les chocs thermiques répétés.

Figure 2: Diagramme technique détaillant les principales causes d’échec d’étanchéité avec annotations des mécanismes de défaillance

2. Facteurs Thermodynamiques et de Pression

Gradients Thermiques et Chocs Thermiques

Les variations rapides de température créent des contraintes thermiques importantes. Lors du refroidissement post-stérilisation, la contraction différentielle des matériaux (verre, métal, caoutchouc) génère des tensions mécaniques pouvant dépasser les limites d’élasticité des composants. Un refroidissement trop rapide (>5°C/min) peut provoquer :

- Des micro-fractures dans le verre du bocal au niveau du filetage

- Une déformation permanente du joint en caoutchouc

- Un gauchissement du couvercle métallique

- Une perte de précontrainte du système de fermeture

Dynamique des Pressions Internes

La formation et le maintien du vide partiel à l’intérieur du bocal sont essentiels pour l’étanchéité. Les défaillances de ce système résultent de :

Fermentation résiduelle, production de gaz par des micro-organismes survivants, dilatation thermique excessive du contenu.

Remplissage inadéquat, température de fermeture trop basse, présence d’air résiduel non éliminé.

Analyse Scientifique Approfondie des Causes

1. Aspects Physico-Chimiques des Matériaux

Comportement des Élastomères

Les joints en caoutchouc subissent des modifications moléculaires sous l’effet de la température et du temps. Le processus de réticulation thermique peut entraîner un durcissement progressif, réduisant la capacité d’adaptation aux micro-déformations du système de fermeture.

Dilatation Métallique

Le coefficient de dilatation thermique des alliages métalliques des couvercles (acier galvanisé, aluminium) diffère significativement de celui du verre, créant des contraintes interfaciales lors des cycles thermiques de stérilisation.

Propriétés du Verre

Le verre borosilicaté des bocaux présente une résistance aux chocs thermiques supérieure au verre sodocalcique, mais reste sensible aux concentrations de contraintes au niveau des zones de contact avec les éléments métalliques.

2. Mécanismes de Contamination et Dégradation

Contamination Microbienne Post-Stérilisation

La contamination microbienne peut survenir à plusieurs stades du processus, compromettant l’intégrité du système d’étanchéité :

Sources de contamination :

- Manipulation non stérile des couvercles

- Environnement de refroidissement contaminé

- Eau de refroidissement non stérilisée

- Contact avec des surfaces non désinfectées

Conséquences microbiologiques :

- Production de gaz fermentaires (CO₂, H₂S)

- Altération du pH et de la composition

- Dégradation des composés organiques

- Formation de biofilms sur les surfaces

3. Paramètres Critiques de Stérilisation

Optimisation des Conditions Thermiques

| Paramètre | Valeur Optimale | Tolérance | Impact si Dépassement |

|---|---|---|---|

| Température de stérilisation | 100-121°C | ±2°C | Dégradation des joints, déformation couvercles |

| Vitesse de montée en température | 2-3°C/min | ±0.5°C/min | Chocs thermiques, contraintes mécaniques |

| Vitesse de refroidissement | 1-2°C/min | ±0.3°C/min | Formation vide inadéquate, stress matériaux |

| Pression de service | 0.5-1.2 bar | ±0.1 bar | Déformation bocaux, étanchéité compromise |

Méthodes de Prévention et Contrôle Qualité

1. Contrôle Qualité des Composants

Inspection Systématique des Bocaux

Chaque bocal doit faire l’objet d’un contrôle visuel et tactile approfondi avant utilisation :

- Inspection du rebord : Vérification de l’absence d’ébréchures, fissures ou rugosités

- Contrôle du filetage : Examen de l’intégrité des spires et de leur régularité

- Test de planéité : Vérification de la surface d’appui du joint

- Contrôle dimensionnel : Mesure du diamètre et de la concentricité

Validation des Couvercles et Joints

Les couvercles nécessitent un protocole de validation spécifique :

- • Résistance à la traction

- • Élasticité du joint

- • Planéité du couvercle

- • Résistance aux acides

- • Stabilité thermique

- • Migration de substances

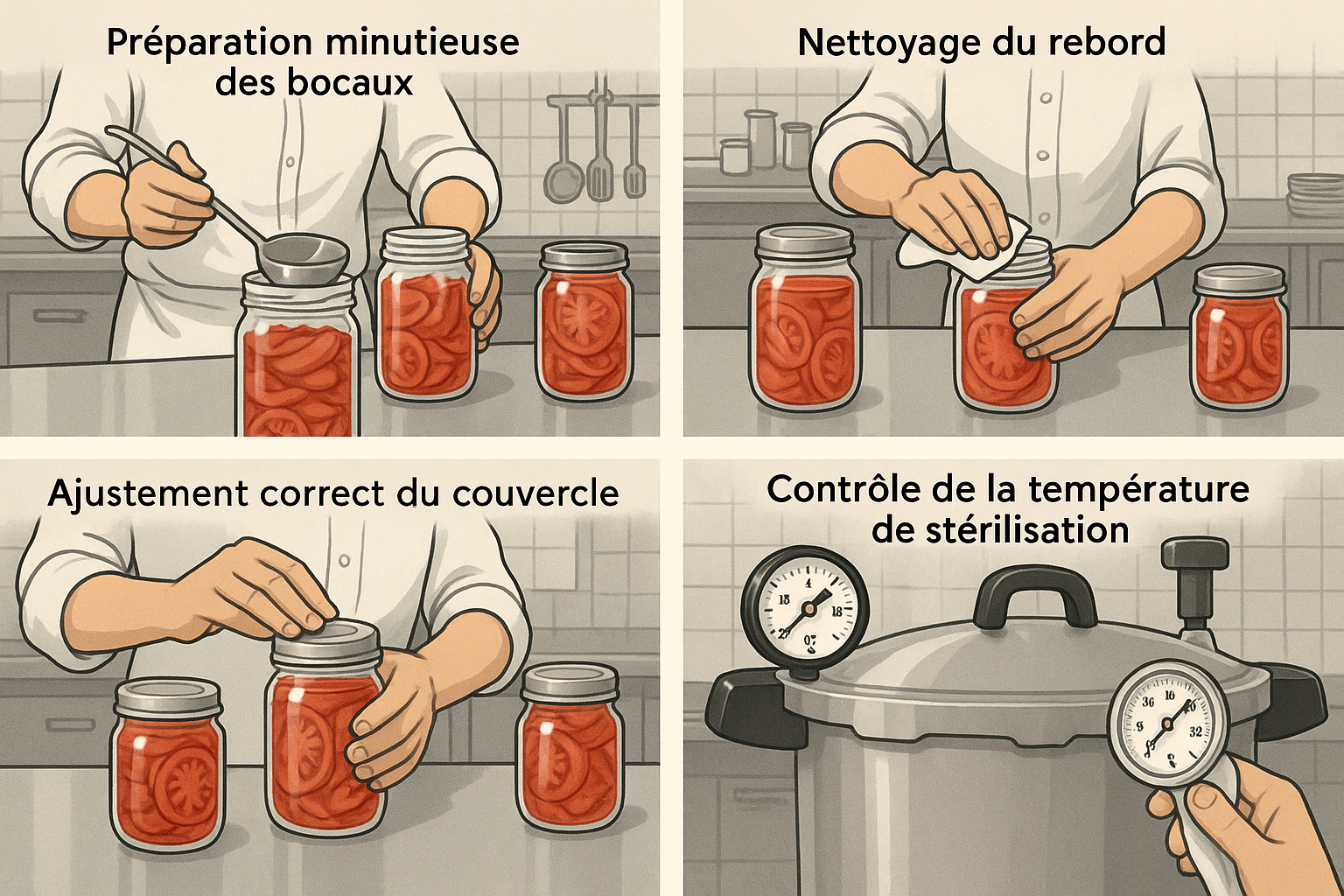

Figure 3: Processus de contrôle qualité montrant l’inspection minutieuse des couvercles et joints avant stérilisation

2. Optimisation des Procédures de Préparation

Protocole de Préparation Standardisé

Étape 1: Nettoyage

- • Lavage à l’eau chaude savonneuse (60-70°C)

- • Rinçage abondant à l’eau claire

- • Dégraissage si nécessaire

- • Séchage complet à l’air libre

Étape 2: Stérilisation

- • Stérilisation des bocaux (120°C, 15 min)

- • Stérilisation des couvercles (100°C, 10 min)

- • Maintien en température jusqu’à utilisation

- • Manipulation avec outils stérilisés

Étape 3: Assemblage

- • Remplissage à chaud (>85°C)

- • Élimination des bulles d’air

- • Nettoyage du rebord du bocal

- • Fermeture immédiate

Figure 4: Comparaison visuelle entre bocaux correctement étanchéifiés et bocaux présentant des défaillances

Figure 5: Techniques et équipements professionnels pour la prévention des échecs d’étanchéité

3. Surveillance et Monitoring des Paramètres

Systèmes de Monitoring Intégré

La mise en place d’un système de surveillance continue des paramètres critiques permet de détecter et corriger les déviations avant qu’elles n’entraînent des défaillances d’étanchéité. Ce système doit intégrer plusieurs niveaux de contrôle :

Monitoring Thermique

- • Sondes PT100 de haute précision (±0.1°C)

- • Enregistrement continu des profils de température

- • Alarmes pour déviations critiques

- • Cartographie thermique du stérilisateur

Contrôle de Pression

- • Manomètres digitaux haute résolution

- • Régulation automatique de la pression

- • Détection des variations anormales

- • Compensation barométrique

Analyse de Données

- • Algorithmes de détection d’anomalies

- • Corrélation entre paramètres

- • Prédiction des défaillances

- • Rapports de traçabilité

Système d’Alerte

- • Notifications temps réel

- • Escalade automatique

- • Arrêt d’urgence automatique

- • Journalisation des événements

Solutions Correctives et Récupération

1. Diagnostic des Défaillances

Tests d’Étanchéité Non-Destructifs

Plusieurs méthodes permettent de diagnostiquer les défaillances d’étanchéité sans compromettre l’intégrité du produit :

Retournement du bocal pendant 24h pour détecter les fuites liquides. Efficacité : 85% des défauts majeurs.

Pression légère sur le centre du couvercle. Un « clic » indique une perte de vide.

Écoute des variations sonores lors de la manipulation. Les fuites génèrent des sons caractéristiques.

Analyse des Modes de Défaillance

L’identification précise du mode de défaillance détermine la stratégie corrective appropriée :

| Type de Défaillance | Symptômes | Récupération |

|---|---|---|

| Joint dégradé | Fuite périphérique, couvercle mobile | Remplacement joint + re-stérilisation |

| Surpression interne | Couvercle bombé, ouverture spontanée | Non récupérable – destruction |

| Vide insuffisant | Couvercle facilement enfonçable | Re-stérilisation avec nouveau couvercle |

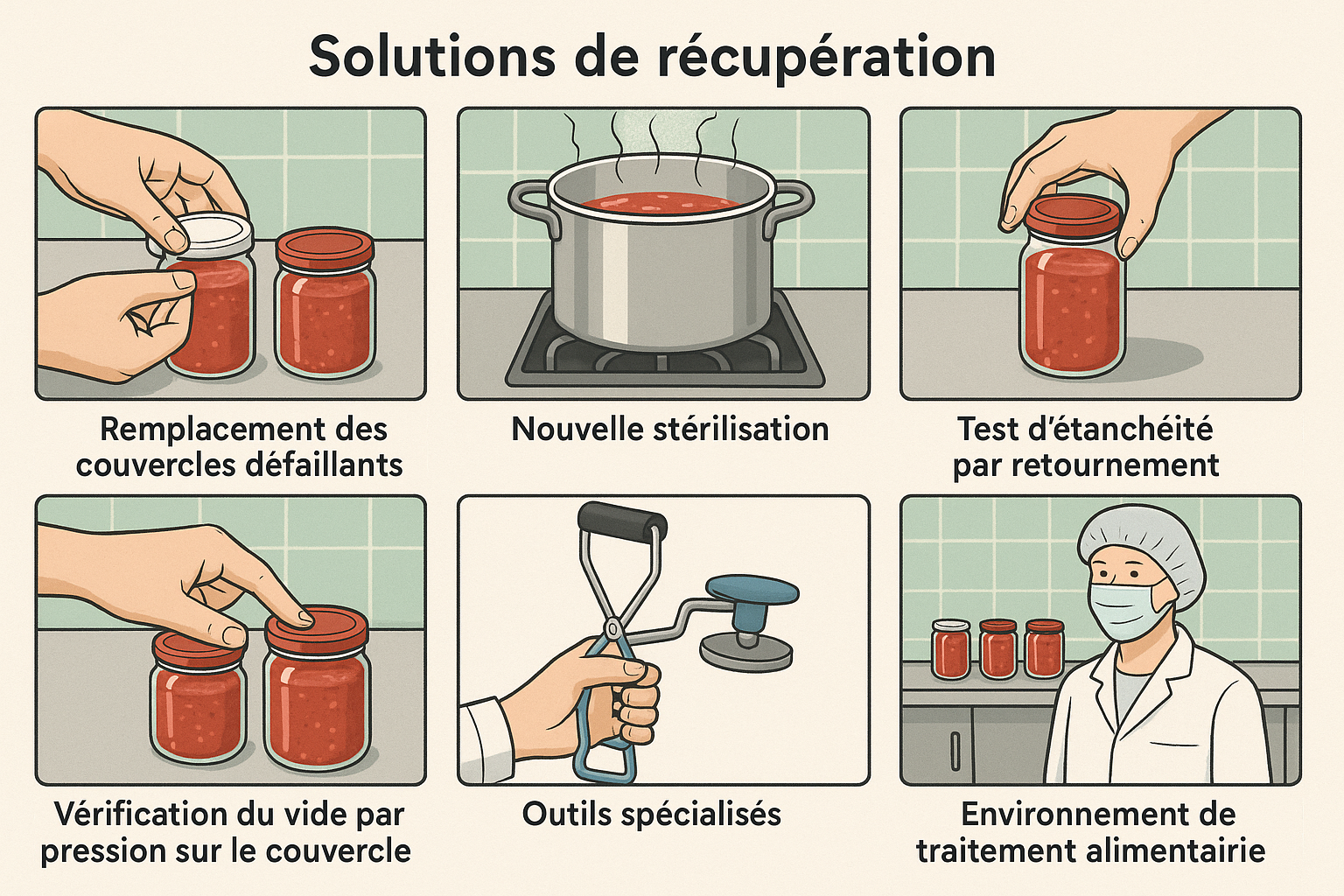

Figure 6: Procédures et outils spécialisés pour la récupération des bocaux à étanchéité défaillante

2. Protocoles de Récupération

Procédure de Re-stérilisation Contrôlée

La re-stérilisation peut être envisagée dans certains cas spécifiques, sous réserve du respect strict des conditions suivantes :

Conditions Préalables

- Détection de la défaillance dans les 48h suivant la stérilisation

- Absence de signes de contamination visible

- pH du produit < 4.6 (milieu acide)

- Conservation au froid (< 4°C) depuis la détection

Procédure de Récupération

- 1 Ouverture complète et vidange du bocal

- 2 Nettoyage et stérilisation du bocal

- 3 Remise à température du contenu (85°C minimum)

- 4 Re-conditionnement avec nouveau couvercle

- 5 Nouvelle stérilisation avec temps majoré (+20%)

Limitations et Restrictions

- • Maximum une re-stérilisation par bocal

- • Interdiction pour les produits peu acides (pH > 4.6)

- • Traçabilité obligatoire des bocaux re-traités

- • Tests microbiologiques renforcés recommandés

3. Optimisation Continue et Retour d’Expérience

Analyse Statistique des Défaillances

La mise en place d’un système de suivi statistique des défaillances permet d’identifier les tendances et d’optimiser continuellement les procédures. Cette analyse doit intégrer plusieurs indicateurs clés de performance (KPI) :

Taux de Défaillance

Objectif industrie alimentaire

Temps de Détection

Cible de détection rapide

Taux de Récupération

Selon type de défaillance

Conclusions et Perspectives d’Amélioration

Synthèse des Facteurs Critiques

L’analyse exhaustive des mécanismes d’échec d’étanchéité des bocaux après stérilisation révèle la nature multifactorielle de cette problématique. Les défaillances résultent généralement de l’interaction complexe entre plusieurs facteurs : la qualité intrinsèque des matériaux (joints, couvercles, bocaux), la maîtrise des paramètres de stérilisation (température, pression, cinétique thermique), et la rigueur des procédures de manipulation et de contrôle qualité.

Points Clés Identifiés :

- Les défauts de joint représentent 65% des causes d’échec d’étanchéité

- Les chocs thermiques contribuent à 25% des défaillances mécaniques

- La contamination post-stérilisation représente 10% des cas

- Une détection précoce permet la récupération de 70% des bocaux défaillants

Stratégies Prioritaires :

- Contrôle qualité systématique des composants

- Monitoring continu des paramètres critiques

- Formation du personnel aux bonnes pratiques

- Mise en place de tests d’étanchéité systématiques

Innovations Technologiques et Perspectives d’Avenir

L’évolution des technologies de conservation alimentaire ouvre de nouvelles perspectives pour l’amélioration de l’étanchéité des bocaux. Les innovations en cours de développement promettent une réduction significative des taux de défaillance tout en optimisant l’efficacité énergétique des processus.

Technologies Émergentes

- • IA prédictive : Algorithmes d’apprentissage pour prédire les défaillances

- • Capteurs IoT : Monitoring distribué en temps réel

- • Vision artificielle : Inspection automatique des composants

- • Matériaux avancés : Joints intelligents à mémoire de forme

- • Blockchain : Traçabilité inaltérable des processus

Développement Durable

- • Éco-conception : Réduction de l’impact environnemental

- • Économie circulaire : Recyclage des composants défaillants

- • Efficacité énergétique : Optimisation des cycles thermiques

- • Matériaux biosourcés : Alternatives aux polymères conventionnels

- • Réduction des pertes : Minimisation du gaspillage alimentaire

Recommandations Finales

La maîtrise des échecs d’étanchéité des bocaux après stérilisation nécessite une approche holistique combinant excellence technique, rigueur procédurale, et innovation continue. Les professionnels de l’industrie alimentaire doivent adopter une mentalité de prévention plutôt que de correction, en investissant dans la formation, les équipements de contrôle, et les systèmes de surveillance.

Plan d’Action Recommandé :

Court terme (0-6 mois)

- • Audit complet des procédures

- • Formation du personnel

- • Mise à jour des équipements

- • Tests d’étanchéité systématiques

Moyen terme (6-18 mois)

- • Implémentation monitoring

- • Optimisation paramètres

- • Certification qualité

- • Analyse statistique avancée

Long terme (18+ mois)

- • Technologies IA/IoT

- • Matériaux innovants

- • Automatisation poussée

- • Développement durable

Références Techniques et Sources Documentaires

Sources Scientifiques et Techniques

Documentation Réglementaire

Note : Cet article technique a été élaboré à partir d’une analyse approfondie de la littérature scientifique et technique, des retours d’expérience industriels, et des meilleures pratiques reconnues dans le domaine de la conservation alimentaire. Les recommandations présentées doivent être adaptées aux contextes spécifiques de chaque installation et complétées par les réglementations locales applicables.