1. INTRODUCTION

La stérilisation des instruments médicaux par vapeur haute pression constitue l’une des méthodes les plus fiables et largement utilisées dans les établissements de santé. Cependant, une question fondamentale se pose régulièrement aux professionnels de la stérilisation : faut-il systématiquement emballer les instruments avant leur passage en autoclave ?

Cette interrogation, apparemment simple, implique en réalité une analyse complexe prenant en compte de multiples facteurs : efficacité stérilisante, conservation de la stérilité, contraintes économiques, normes réglementaires et conditions d’utilisation. La réponse n’est pas univoque et dépend largement du contexte d’application, de la nature des instruments et des exigences de l’établissement.

L’emballage des instruments présente des avantages indéniables en termes de conservation de la stérilité et de traçabilité, mais génère également des coûts supplémentaires et peut parfois compromettre l’efficacité du processus de stérilisation. À l’inverse, la stérilisation non emballée offre une efficacité maximale et des économies substantielles, mais impose une utilisation immédiate des instruments stérilisés.

Ce document technique propose une analyse comparative approfondie des deux approches, basée sur les dernières évolutions normatives, les retours d’expérience terrain et les recommandations des organismes de référence en matière de stérilisation.

2. RAPPEL RÉGLEMENTAIRE ET NORMATIF

2.1 CADRE NORMATIF EUROPÉEN

La stérilisation des dispositifs médicaux est encadrée par un ensemble de normes européennes harmonisées qui définissent les exigences techniques et les bonnes pratiques :

- EN ISO 17665-1:2024 : Stérilisation des produits de santé – Chaleur humide – Partie 1 : Exigences pour le développement, la validation et le contrôle de routine d’un procédé de stérilisation pour dispositifs médicaux

- EN ISO 17665-2:2009 : Partie 2 : Directives relatives à l’application de l’ISO 17665-1

- Série EN 868 : Emballages pour dispositifs médicaux devant être stérilisés au stade terminal

- EN ISO 11607-1 et 11607-2 : Emballages pour dispositifs médicaux stérilisés au stade terminal

2.2 EXIGENCES SPÉCIFIQUES SELON LES NORMES EN 868

La série de normes EN 868 établit les exigences relatives aux matériaux et systèmes d’emballage :

- EN 868-2 : Feuilles de stérilisation

- EN 868-3 : Sachets en papier

- EN 868-4 : Sachets en papier et film plastique

- EN 868-5 : Sachets et gaines en papier et film plastique soudables à chaud

- EN 868-8 : Conteneurs réutilisables de stérilisation

Ces normes précisent que l’emballage doit permettre la pénétration de l’agent stérilisant tout en maintenant la stérilité après le processus. Elles définissent également les critères de performance en termes de résistance, perméabilité et intégrité du système de barrière stérile.

2.3 CLASSIFICATION DES DISPOSITIFS MÉDICAUX

Les exigences d’emballage varient selon la classification des dispositifs médicaux :

- Dispositifs critiques : Instruments pénétrant dans des zones stériles (instruments chirurgicaux, implants)

- Dispositifs semi-critiques : Contact avec muqueuses ou peau lésée (endoscopes, spéculums)

- Dispositifs non critiques : Contact avec peau saine (stéthoscopes, brassards de tensiomètre)

3. EMBALLAGE DES INSTRUMENTS : AVANTAGES ET TECHNIQUES

3.1 PRINCIPE ET OBJECTIFS DE L’EMBALLAGE

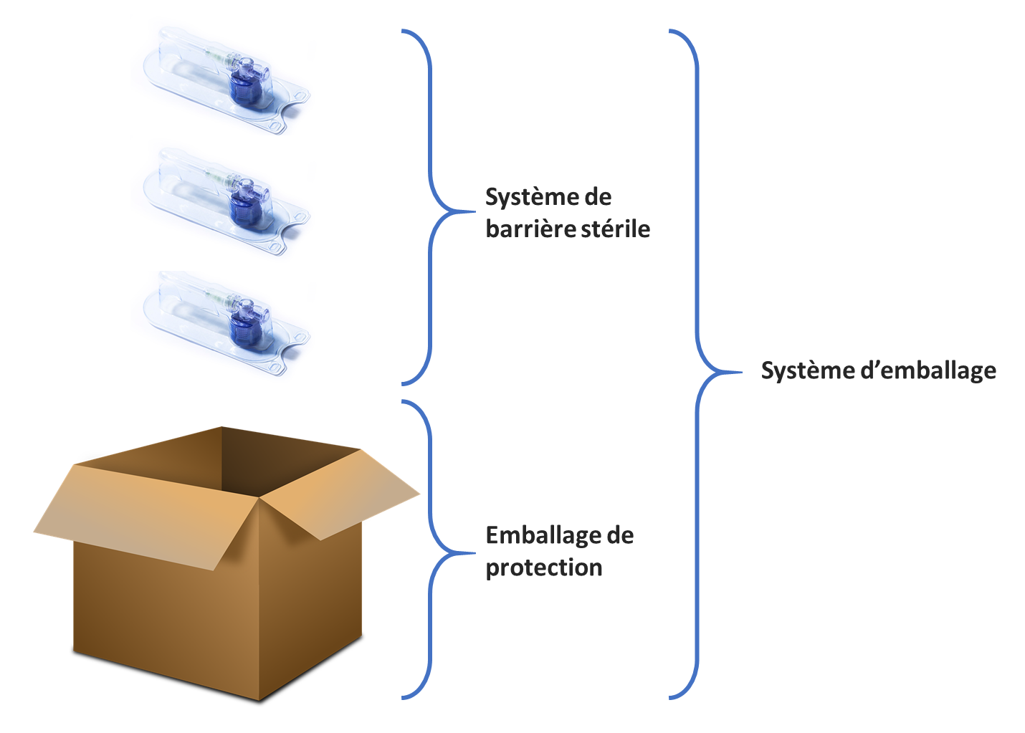

L’emballage des instruments avant stérilisation vise à créer un système de barrière stérile permettant de maintenir la stérilité des dispositifs médicaux depuis la fin du processus de stérilisation jusqu’à leur utilisation. Ce conditionnement doit répondre à un double impératif : permettre la pénétration de l’agent stérilisant pendant le cycle et empêcher la recontamination ultérieure.

3.2 TYPES D’EMBALLAGES DISPONIBLES

Le marché propose diverses solutions d’emballage adaptées aux différents types d’instruments et contraintes opérationnelles :

- Sachets auto-scellants : Solution la plus courante, combinant papier médical et film plastique transparent

- Gaines thermosoudables : Rouleaux permettant l’adaptation à différentes tailles d’instruments

- Feuilles de stérilisation : Papiers spéciaux pour l’emballage de plateaux ou instruments volumineux

- Conteneurs rigides : Solutions réutilisables pour instruments lourds ou ensembles complexes

- Textiles non tissés SMS : Matériaux souples haute performance pour emballage de grands volumes

✓ AVANTAGES DE L’EMBALLAGE

- Conservation prolongée de la stérilité (jusqu’à 6 mois selon conditions)

- Protection contre la recontamination

- Traçabilité et identification facilitées

- Indicateurs de passage intégrés

- Stockage sécurisé possible

- Transport en toute sécurité

- Conformité aux exigences d’accréditation

✗ INCONVÉNIENTS DE L’EMBALLAGE

- Coût supplémentaire non négligeable

- Temps de conditionnement accru

- Risque d’emballage défaillant

- Déchets supplémentaires générés

- Possible altération de l’efficacité stérilisante

- Nécessité de formation du personnel

- Espace de stockage requis

3.3 CRITÈRES DE SÉLECTION DES EMBALLAGES

Le choix de l’emballage approprié dépend de plusieurs facteurs techniques :

| Critère | Exigence technique | Impact sur la stérilisation |

|---|---|---|

| Perméabilité à la vapeur | Permettre pénétration uniforme | Essentiel pour efficacité |

| Résistance mécanique | Maintenir intégrité du système | Éviter perforations/déchirures |

| Compatibilité thermique | Résister aux températures du cycle | Éviter dégradation/fusion |

| Propriétés barrières | Empêcher recontamination | Maintenir stérilité |

| Facilité d’ouverture | Ouverture aseptique possible | Éviter contamination à l’usage |

4. STÉRILISATION NON EMBALLÉE : AVANTAGES ET LIMITES

4.1 PRINCIPE DE LA STÉRILISATION NON EMBALLÉE

La stérilisation non emballée, également appelée « stérilisation rapide » ou « flash sterilization », consiste à traiter les instruments directement dans l’autoclave sans conditionnement préalable. Cette méthode privilégie l’efficacité maximale du processus stérilisant au détriment de la conservation de la stérilité.

Cette approche trouve sa justification dans certains contextes spécifiques où la rapidité d’exécution et l’efficacité stérilisante priment sur la conservation à long terme. Elle est particulièrement adaptée aux instruments à usage immédiat ou aux situations d’urgence.

4.2 CONTEXTES D’APPLICATION PRIVILÉGIÉS

La stérilisation non emballée trouve ses principales applications dans :

- Cabinets dentaires : Instruments à rotation rapide nécessitant plusieurs cycles par jour

- Salons d’esthétique : Outils de manucure, pédicure utilisés immédiatement

- Laboratoires : Verrerie et instruments de recherche

- Urgences médicales : Situations nécessitant une disponibilité immédiate

- Petites structures : Optimisation des ressources et du temps

✓ AVANTAGES DE LA STÉRILISATION NON EMBALLÉE

- Efficacité stérilisante maximale (contact direct vapeur/instruments)

- Économies substantielles sur les consommables

- Cycles de stérilisation plus rapides

- Réduction des déchets d’emballage

- Simplification du processus opératoire

- Élimination du risque d’emballage défaillant

- Séchage plus efficace des instruments

✗ Limites de la stérilisation non emballée

- Utilisation immédiate obligatoire (pas de stockage)

- Risque de recontamination lors de la manipulation

- Absence de traçabilité individuelle

- Inadaptée aux instruments complexes ou fragiles

- Contraintes logistiques importantes

- Non-conformité à certaines exigences d’accréditation

- Limitation aux établissements de petite taille

4.3 Exigences techniques spécifiques

La stérilisation non emballée impose des contraintes techniques particulières :

Paramètres de stérilisation renforcés :

- Température : 134°C minimum (vs 121°C pour emballé)

- Temps de maintien : ajusté selon la charge et la géométrie des instruments

- Qualité de la vapeur : contrôle strict de la teneur en air non condensable

- Séchage : phase prolongée pour éliminer toute humidité résiduelle

4.4 Protocoles de manipulation post-stérilisation

La manipulation des instruments stérilisés non emballés exige des protocoles stricts :

- Transfer aseptique : Utilisation d’instruments stériles pour la manipulation

- Contenants stériles : Récipients préalablement stérilisés pour le transport

- Délai d’utilisation : Maximum 1 heure après fin de cycle en conditions contrôlées

- Environnement maîtrisé : Zone de manipulation propre et désinfectée

- Personnel qualifié : Formation spécifique aux techniques aseptiques

5. ANALYSE COMPARATIVE TECHNIQUE

5.1 Efficacité stérilisante comparative

L’efficacité stérilisante dépend de la capacité de l’agent stérilisant à atteindre toutes les surfaces des instruments. Cette analyse compare les performances de chaque méthode selon différents critères techniques.

| Critère d’évaluation | Stérilisation emballée | Stérilisation non emballée | Avantage |

|---|---|---|---|

| Pénétration de la vapeur | Retardée par l’emballage | Immédiate et directe | Non emballée |

| Homogénéité thermique | Gradient thermique possible | Uniformité optimale | Non emballée |

| Élimination de l’air | Poches d’air dans emballage | Évacuation complète | Non emballée |

| Temps de cycle | Prolongé (pénétration) | Optimisé | Non emballée |

| Séchage final | Complexifié par emballage | Direct et efficace | Non emballée |

| Contrôle du processus | Masqué par emballage | Direct et visible | Non emballée |

5.2 Analyse économique comparative

L’impact économique des deux approches varie significativement selon l’échelle et le type d’activité :

Coûts directs – Stérilisation emballée (pour 1000 instruments/mois) :

- Sachets de stérilisation : 150-300 € selon tailles

- Temps de conditionnement : 20-30 heures supplémentaires

- Coût énergétique : +15% (cycles prolongés)

- Stockage : espace dédié et conditionnement

- Total mensuel : 400-600 €

Coûts directs – Stérilisation non emballée :

- Consommables : 0 €

- Temps de manutention : standard

- Coût énergétique : optimisé

- Contrainte : utilisation immédiate

- Économie mensuelle : 400-600 €

5.3 Contraintes opérationnelles

Les contraintes opérationnelles diffèrent fondamentalement entre les deux approches :

- Planification : L’emballage permet une planification flexible vs contrainte d’usage immédiat

- Gestion des stocks : Constitution possible de stocks stériles vs flux tendu obligatoire

- Urgences : Stock de sécurité disponible vs cycles supplémentaires nécessaires

- Personnel : Compétences en conditionnement vs techniques de manipulation aseptique

- Espace : Zone de stockage stérile vs zone de transfert aseptique

6. FACTEURS DE DÉCISION

6.1 Critères de choix selon le contexte

Le choix entre emballage et non-emballage doit s’appuyer sur une analyse multicritères prenant en compte les spécificités de chaque établissement :

6.1.1 Type d’établissement et activité

- Hôpitaux et cliniques : Emballage recommandé pour traçabilité et stocks de sécurité

- Cabinets médicaux : Non-emballage possible si utilisation immédiate

- Centres dentaires : Non-emballage optimal pour instruments à rotation rapide

- Laboratoires : Approche mixte selon types d’instruments

6.1.2 Volume et fréquence de stérilisation

| Volume mensuel | Approche recommandée | Justification principale |

|---|---|---|

| < 500 instruments | Non emballée | Économies substantielles, simplicité |

| 500 – 2000 instruments | Mixte | Optimisation selon usage |

| > 2000 instruments | Emballée | Gestion industrielle, traçabilité |

6.2 Exigences réglementaires et certification

Les exigences d’accréditation influencent significativement le choix de la méthode :

Certification ISO 15189 (Laboratoires médicaux) :

- Traçabilité documentée exigée → Emballage favorisé

- Contrôle qualité renforcé → Indicateurs de passage nécessaires

- Audit externe régulier → Justification des choix techniques

Accréditation COFRAC :

- Documentation exhaustive des processus

- Validation des méthodes alternatives

- Évaluation des risques systématique

6.3 Analyse des risques opérationnels

L’évaluation des risques doit intégrer les aspects suivants :

- Risque infectieux : Probabilité de contamination croisée

- Risque économique : Impact financier des dysfonctionnements

- Risque réglementaire : Non-conformité aux exigences

- Risque opérationnel : Rupture d’approvisionnement en instruments stériles

- Risque technique : Défaillance d’équipement ou de processus

7. RECOMMANDATIONS PRATIQUES

7.1 Approche décisionnelle structurée

La décision d’emballer ou non les instruments doit suivre une démarche méthodique basée sur l’analyse de l’ensemble des paramètres opérationnels :

Méthodologie de décision en 5 étapes :

- Évaluation du contexte : Type d’activité, volume, contraintes réglementaires

- Analyse économique : Coûts directs et indirects, retour sur investissement

- Évaluation des risques : Cartographie des risques selon chaque approche

- Test pilote : Expérimentation sur échantillon représentatif

- Déploiement et monitoring : Mise en œuvre progressive avec indicateurs de suivi

7.2 Recommandations spécifiques par secteur

7.2.1 Secteur hospitalier

Recommandation : Emballage systématique

- Exigences de traçabilité et de sécurité prévalentes

- Volumes importants justifiant l’investissement

- Nécessité de stocks de sécurité

- Contraintes réglementaires strictes

7.2.2 Cabinets dentaires

Recommandation : Non-emballage privilégié

- Rotation rapide des instruments (plusieurs cycles/jour)

- Utilisation immédiate systématique

- Économies substantielles sur petits volumes

- Efficacité stérilisante optimisée

7.2.3 Centres esthétiques et spas

Recommandation : Approche mixte

- Instruments de base : non-emballage (utilisation immédiate)

- Instruments spécialisés : emballage (usage moins fréquent)

- Adaptation selon la fréquence d’utilisation

7.3 Mise en œuvre opérationnelle

7.3.1 Formation du personnel

La réussite de l’implémentation nécessite une formation adaptée :

- Emballage : Techniques de conditionnement, sélection des matériaux, contrôle qualité

- Non-emballage : Manipulation aseptique, protocoles de transfert, gestion des délais

- Commun : Principes de stérilisation, indicateurs biologiques, traçabilité

7.3.2 Procédures opérationnelles standardisées

Développement de protocoles détaillés couvrant :

- Préparation et tri des instruments

- Techniques de conditionnement ou de chargement

- Paramètres de stérilisation adaptés

- Contrôles qualité systématiques

- Stockage ou utilisation immédiate

- Traçabilité et documentation

7.4 Indicateurs de suivi et d’amélioration

Mise en place d’un système de monitoring basé sur des indicateurs clés :

| Indicateur | Méthode de mesure | Objectif cible |

|---|---|---|

| Efficacité stérilisante | Tests biologiques mensuels | 100% de réussite |

| Coût par instrument | Comptabilité analytique | Optimisation continue |

| Délai de disponibilité | Chronométrage des cycles | Selon exigences métier |

| Taux de non-conformité | Audit qualité interne | < 1% |

| Satisfaction utilisateurs | Enquête semestrielle | > 85% |

8. CONCLUSION

Synthèse des recommandations

La question de l’emballage des instruments avant stérilisation vapeur ne peut recevoir de réponse univoque. L’analyse comparative révèle que chaque approche présente des avantages spécifiques selon le contexte d’application.

L’emballage s’impose dans les structures importantes nécessitant une gestion industrielle, des stocks de sécurité et une traçabilité poussée. Les établissements hospitaliers, les centres de soins complexes et les structures soumises à des exigences d’accréditation strictes trouvent dans cette approche la garantie de conformité réglementaire et de sécurité sanitaire optimale.

La stérilisation non emballée se révèle particulièrement adaptée aux petites structures privilégiant l’efficacité économique et technique, avec une utilisation immédiate des instruments. Les cabinets dentaires, centres esthétiques et petits laboratoires peuvent ainsi optimiser leurs processus tout en maintenant un niveau de sécurité élevé.

L’approche mixte constitue souvent la solution la plus pragmatique, permettant d’adapter la stratégie selon le type d’instrument, la fréquence d’utilisation et les contraintes spécifiques de chaque activité.

Perspectives d’évolution

L’évolution des technologies de stérilisation et des matériaux d’emballage ouvre de nouvelles perspectives :

- Emballages intelligents : Intégration de capteurs permettant un suivi en temps réel de l’intégrité du système de barrière stérile

- Matériaux biodégradables : Développement d’emballages éco-responsables sans compromise sur les performances

- Automatisation : Solutions robotisées de conditionnement réduisant les coûts de main-d’œuvre

- Traçabilité digitale : Puces RFID et codes QR pour un suivi exhaustif des instruments

Recommandations finales

La décision d’emballer ou non les instruments doit s’appuyer sur une analyse rigoureuse intégrant l’ensemble des paramètres techniques, économiques, réglementaires et opérationnels. Cette décision, loin d’être définitive, doit faire l’objet d’une réévaluation périodique en fonction de l’évolution des contraintes et des technologies disponibles.

La formation continue du personnel, la mise en place d’indicateurs de suivi pertinents et l’adaptation constante des procédures constituent les clés du succès, quelle que soit l’approche retenue.

Points clés à retenir :

- Analyse contextuelle préalable indispensable

- Pas de solution universelle : adaptation selon l’usage

- Formation du personnel critique pour le succès

- Monitoring continu et amélioration des processus

- Réévaluation périodique des choix techniques

L’excellence en stérilisation résulte de la maîtrise technique combinée à une approche pragmatique adaptée aux spécificités de chaque établissement. L’emballage ou le non-emballage ne constituent que des outils au service d’un objectif commun : garantir la sécurité sanitaire optimale dans le respect des contraintes opérationnelles et économiques.