Blog

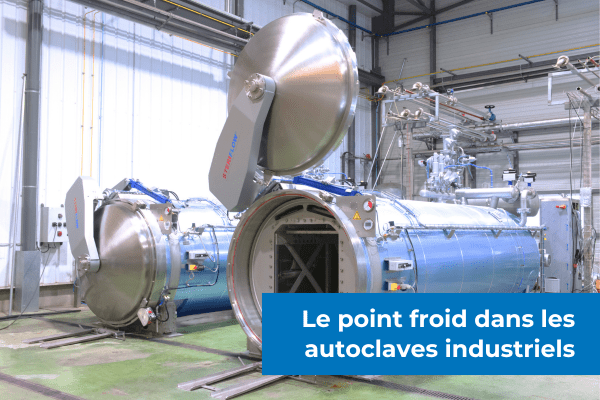

ANALYSE DES RISQUES DE DÉFAILLANCES D’AUTOCLAVE :

GUIDE EXPERT 2024 – MÉTHODOLOGIES AVANCÉES ET TECHNOLOGIES PRÉDICTIVES

Dans l’écosystème industriel contemporain, les autoclaves représentent des équipements critiques dont la défaillance peut engendrer des conséquences catastrophiques tant sur le plan humain qu’économique. Cette analyse exhaustive explore les méthodologies d’évaluation des risques, les technologies de surveillance prédictive et les stratégies de maintenance optimisées pour garantir la fiabilité opérationnelle de ces systèmes sous pression complexes.

1. Fondements Techniques et Enjeux Sécuritaires

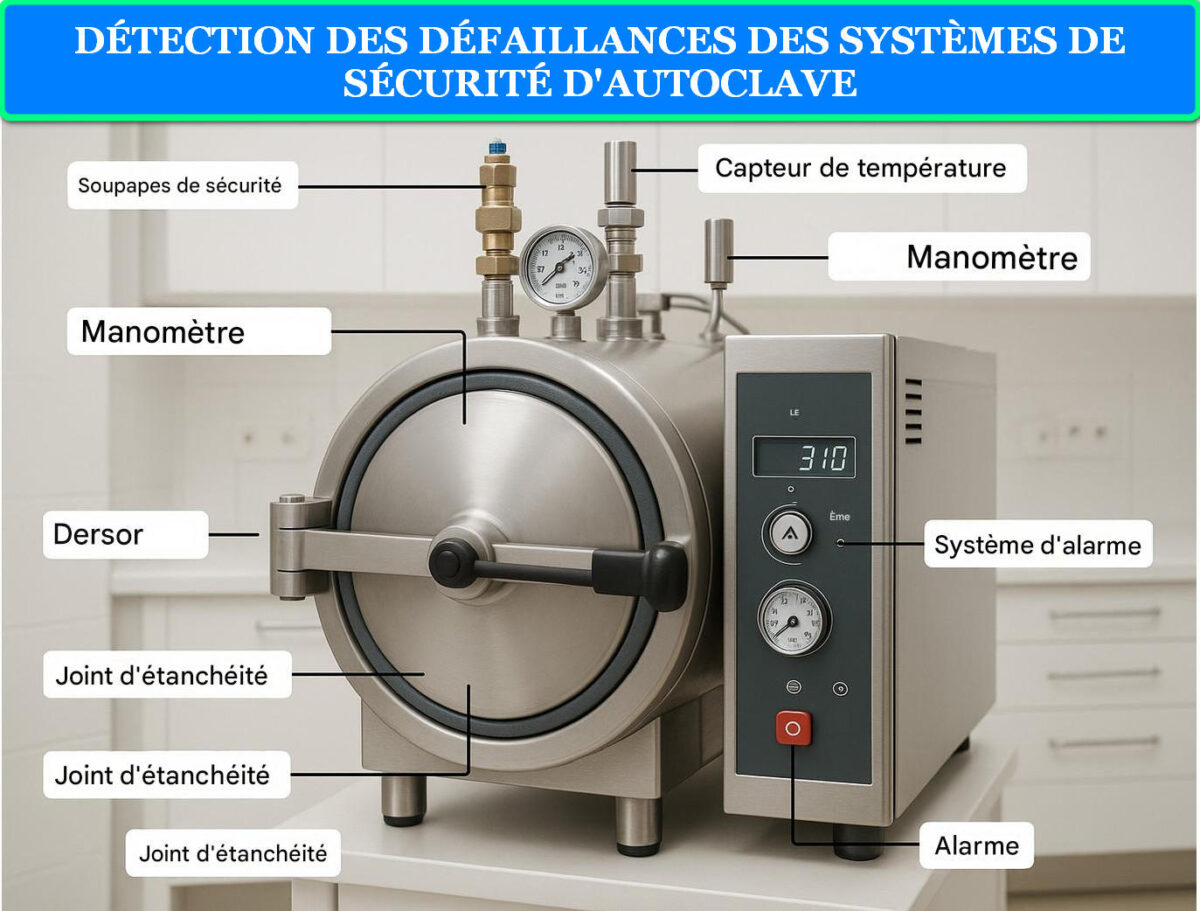

Architecture Fonctionnelle et Composants Critiques

Les autoclaves industriels constituent des équipements sous pression (ESP) intégrant de multiples sous-systèmes interdépendants. L’enceinte principale, généralement réalisée en acier inoxydable 316L ou en acier au carbone P355GH, doit résister à des pressions de service pouvant atteindre 40 bars et des températures de 200°C. Cette contrainte impose des épaisseurs de paroi calculées selon les codes ASME Section VIII Division 1 ou la directive européenne PED 2014/68/UE.

Le système de chauffage comprend des résistances électriques ou des échangeurs thermiques alimentés par vapeur saturée, avec des puissances pouvant dépasser 100 kW pour les unités industrielles. La régulation température-pression s’appuie sur des boucles PID redondantes intégrant capteurs PT100, transmetteurs 4-20mA et vannes proportionnelles haute précision.

Les dispositifs de sécurité incluent obligatoirement des soupapes de sûreté tarées à la pression maximale admissible, des capteurs de niveau, des détecteurs de surpression et des systèmes d’arrêt d’urgence conformes aux normes IEC 61508 (SIL 2/3 selon la criticité) INRS.

Environnement Réglementaire et Contraintes Normatives

La réglementation française des équipements sous pression, actualisée par l’arrêté du 20 novembre 2017, impose un suivi rigoureux basé sur la classification selon les catégories I à IV. Les autoclaves industriels relèvent généralement des catégories III ou IV, nécessitant des inspections périodiques par organismes habilités (APAVE, Bureau Veritas, SOCOTEC) selon des périodicités définies :

- Épreuves hydrauliques : 6 à 10 ans selon la catégorie

- Requalifications périodiques : 10 à 15 ans

- Contrôles de fonctionnement : annuels pour les dispositifs de sécurité

- Plans de surveillance et maintenance (PSM) : obligatoires pour une durée maximale de 10 ans

Cette réglementation s’articule avec la directive ATEX 2014/34/UE pour les atmosphères explosives et les normes ISO 9001:2015 pour les systèmes de management de la qualité, créant un cadre normatif complexe nécessitant une expertise multidisciplinaire Légifrance.

2. Taxonomie des Modes de Défaillance

Défaillances Mécaniques Primaires

Fatigue Thermomécanique

La fatigue oligocyclique constitue le mode de défaillance prépondérant dans les autoclaves industriels, résultant des cycles répétés pression-température. Chaque cycle génère des contraintes alternées σₐ = E·α·ΔT/(1-ν) où E représente le module d’Young, α le coefficient de dilatation thermique, ΔT la variation de température et ν le coefficient de Poisson.

La loi de Coffin-Manson Nf = A·(Δεₚ)⁻ᶜ permet d’estimer la durée de vie en fatigue, où Nf est le nombre de cycles à rupture, Δεₚ la déformation plastique et A, c des constantes matériau. Pour l’acier 316L à 180°C, les valeurs typiques sont A = 0,35 et c = 0,6, conduisant à des durées de vie de 10⁴ à 10⁵ cycles selon l’amplitude des sollicitations.

Corrosion Sous Contrainte (CSC)

La CSC résulte de la synergie entre environnement corrosif, contraintes mécaniques et matériau sensible. Dans les autoclaves, les chlorures résiduels (>10 ppm), l’oxygène dissous (>0,1 ppm) et les contraintes résiduelles de soudage (100-300 MPa) créent des conditions critiques. La vitesse de propagation suit la loi de Paris da/dt = C·K^m où K est le facteur d’intensité de contrainte et C, m des constantes dépendant du couple matériau-environnement.

Défaillances Systémiques et Instrumentales

Dérive de l’Instrumentation

Les capteurs de température présentent des dérives typiques de ±0,1°C/an pour les sondes PT100 classe A, pouvant atteindre ±0,5°C en environnement sévère. Les transmetteurs de pression subissent des dérives de ±0,05% de l’étendue de mesure par an, critiques pour les cycles de stérilisation nécessitant une précision ±0,1 bar.

La qualification métrologique impose des étalonnages périodiques selon la norme ISO/CEI 17025, avec incertitudes type inférieures à 1/3 de la tolérance process. Pour un autoclave pharmaceutique opérant à 121°C ±1°C, l’incertitude élargie de la chaîne de mesure ne doit pas excéder ±0,3°C (k=2).

Défaillances Logicielles et Cybersécurité

Les systèmes de contrôle-commande modernes intègrent des automates programmables (API) communicant via protocoles Ethernet/IP, Profibus ou Modbus. Les vulnérabilités cybersécuritaires incluent les accès non autorisés, les injections de code malveillant et les attaques par déni de service, nécessitant une architecture de sécurité multicouche conforme à la norme IEC 62443.

3. Méthodologies d’Analyse des Risques : Approche AMDEC Avancée

Structure AMDEC Hiérarchisée

L’Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité (AMDEC) appliquée aux autoclaves nécessite une décomposition fonctionnelle à quatre niveaux :

- Niveau système : autoclave complet dans son environnement

- Niveau sous-système : enceinte, chauffage, régulation, sécurité

- Niveau composant : vannes, capteurs, résistances, soupapes

- Niveau élémentaire : joints, contacts, résistances, membranes

Calcul de Criticité Pondérée

L’Indice de Priorité de Risque (IPR) s’exprime selon la formule :

IPR = G × O × D × F

Où :

- G (Gravité) : impact des conséquences (1-10)

- O (Occurrence) : probabilité de défaillance (1-10)

- D (Détection) : capacité de détection précoce (1-10)

- F (Facteur de pondération) : importance fonctionnelle (0,5-2,0)

Cette approche pondérée permet de discriminer les défaillances critiques nécessitant des actions immédiates (IPR > 200) des défaillances tolérables (IPR < 50).

Analyse par Arbre de Défaillances (FTA)

L’Arbre de Défaillances adopte une approche top-down partant de l’événement redouté « Explosion de l’autoclave » pour identifier les combinaisons causales. L’analyse quantitative utilise la méthode des coupes minimales pour calculer la probabilité de l’événement sommet :

P(TOP) = Σᵢ P(CMᵢ) – Σᵢ<ⱼ P(CMᵢ ∩ CMⱼ) + …

Où CMᵢ représentent les coupes minimales et les termes d’interaction modélisent les dépendances entre événements primaires.

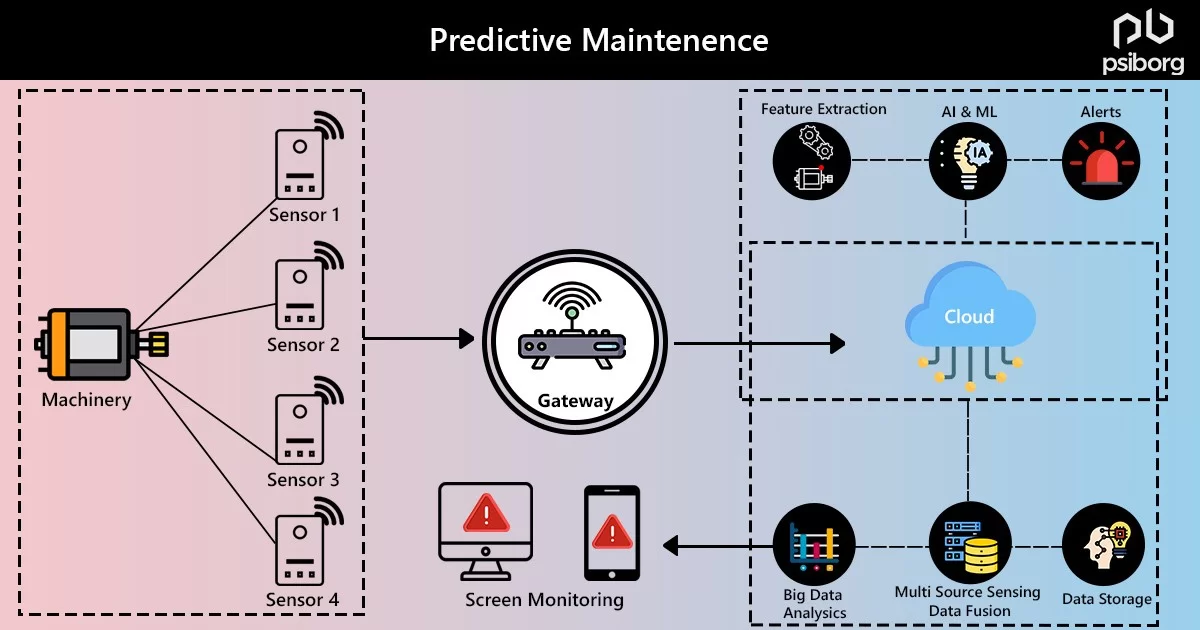

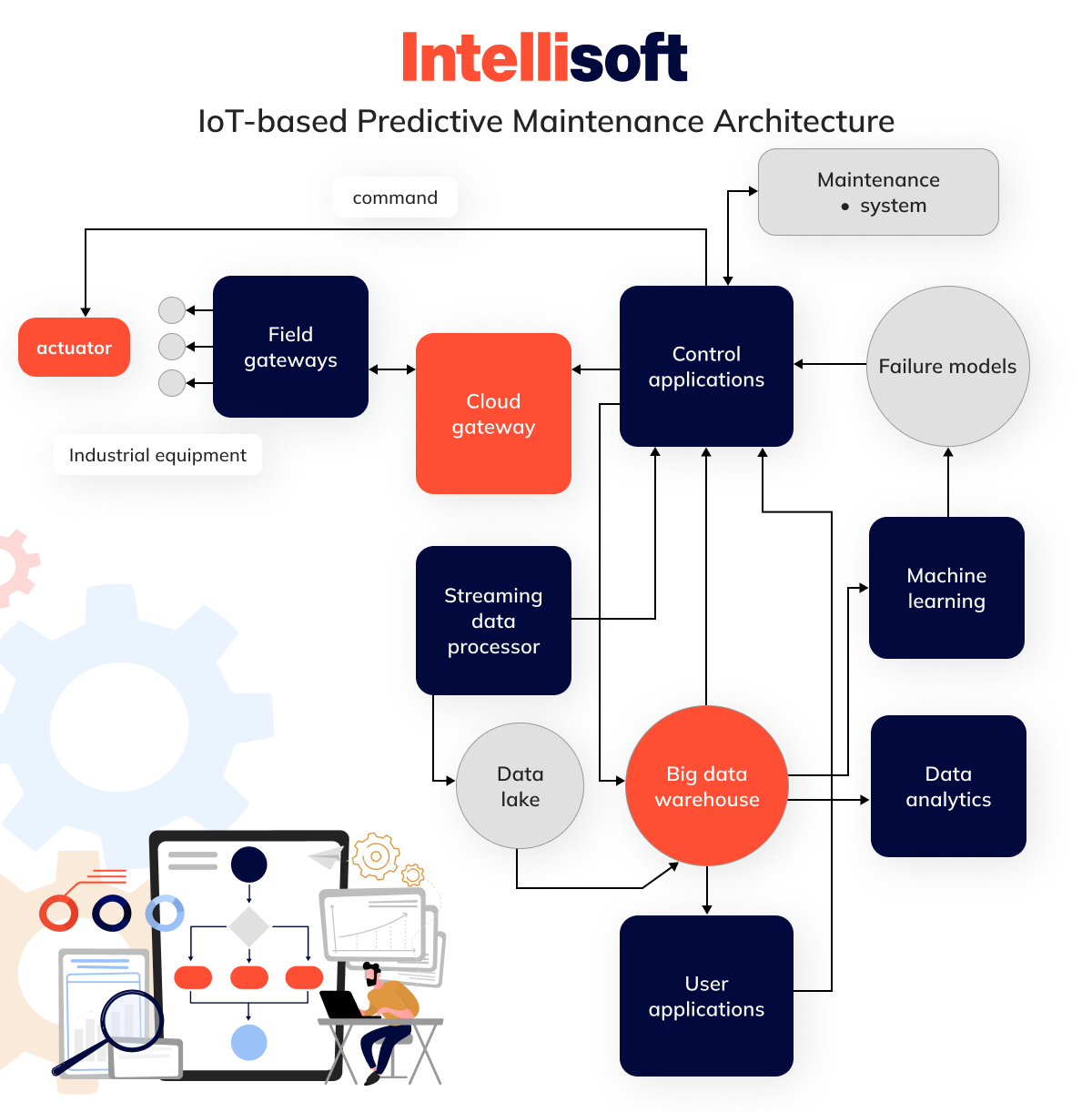

4. Technologies de Surveillance Prédictive et IoT Industriel

Architecture IoT pour Surveillance Continue

L’Internet des Objets Industriel (IIoT) révolutionne la surveillance des autoclaves par l’intégration de capteurs intelligents communicants. L’architecture type comprend :

Couche Capteurs

- Accéléromètres 3-axes (±50g, 0,1-10 kHz) pour analyse vibratoire

- Capteurs de température sans fil (±0,1°C, -40 à +200°C)

- Émetteurs acoustiques (20 Hz-100 kHz) pour détection d’émissions acoustiques

- Capteurs de déformation (jauges de contrainte, fibres optiques Bragg)

Couche Communication

- Protocoles sans fil : LoRaWAN (longue portée), WiFi 6 (haut débit), Bluetooth 5.0 (proximité)

- Passerelles edge : traitement local, agrégation données, protocoles de sécurité

- Infrastructure réseau : VLAN industriels, redondance, cybersécurité OT

Couche Analyse

- Edge computing : pré-traitement temps réel, détection d’anomalies

- Cloud computing : stockage big data, algorithmes ML/AI, tableaux de bord

- Interfaces homme-machine : applications mobiles, portails web, alertes push

Algorithmes de Machine Learning pour Prédiction

Détection d’Anomalies Non-Supervisée

Les algorithmes non-supervisés identifient les déviations par rapport au comportement normal sans connaissance préalable des modes de défaillance :

Isolation Forest : score d’anomalie s(x) = 2^(-c(x)/c̄) où c(x) est la longueur de chemin moyenne pour isoler le point x

One-Class SVM : optimisation de la fonction f(x) = Σᵢ αᵢK(xᵢ,x) – ρ où K est le noyau et ρ le seuil de décision

Autoencodeurs : reconstruction error RE = ||x – x̂||² où x̂ est la sortie du décodeur

Prédiction de Durée de Vie Résiduelle (RUL)

Les réseaux de neurones récurrents (RNN) et particulièrement les LSTM (Long Short-Term Memory) excellent dans la prédiction de séries temporelles de dégradation :

RUL(t) = f_LSTM(x₁, x₂, …, xₜ; θ)

Où xₜ représente le vecteur d’état à l’instant t et θ les paramètres du réseau entraînés sur des données historiques de défaillance.

5. Jumeau Numérique et Simulation Avancée

Architecture du Jumeau Numérique

Le Jumeau Numérique (Digital Twin) d’un autoclave intègre quatre composantes essentielles :

Modèle Géométrique 3D

Représentation CAO précise incluant :

- Géométrie de l’enceinte avec épaisseurs variables

- Systèmes de chauffage et échangeurs thermiques

- Tuyauteries, vannes et instrumentation

- Structures de support et isolations thermiques

Modèles Physiques Multi-physiques

- Thermodynamique : équations de Navier-Stokes pour écoulements, transferts de chaleur par conduction/convection/rayonnement

- Mécanique : analyse par éléments finis, contraintes statiques et dynamiques, fatigue

- Électrique : modélisation des circuits de puissance, régulation PID

- Chimique : cinétiques de corrosion, transport de masse

Interface Données Temps Réel

Synchronisation avec l’autoclave physique via :

- APIs REST/GraphQL pour données process

- Protocoles OPC-UA pour automates industriels

- Bases de données time-series (InfluxDB, TimescaleDB)

- Message brokers (Apache Kafka, MQTT)

Applications Prédictives du Jumeau Numérique

Simulation de Scénarios de Défaillance

Le jumeau numérique permet la simulation de scénarios « what-if » :

- Propagation de fissures : modèles de mécanique de la rupture

- Dégradation thermique : cinétiques d’oxydation haute température

- Dysfonctionnements instrumentaux : impact sur la qualité du procédé

Optimisation Opérationnelle

- Cycles thermiques : minimisation des contraintes tout en respectant les spécifications process

- Consommation énergétique : optimisation des rampes de température

- Planification maintenance : fenêtres optimales basées sur l’état prédictif

6. Stratégies de Maintenance Prédictive et RCM

Maintenance Centrée sur la Fiabilité (RCM)

La RCM (Reliability Centered Maintenance) optimise les stratégies de maintenance selon l’analyse des conséquences de défaillance :

Classification Fonctionnelle

- Fonctions critiques : sécurité, environnement, production

- Fonctions importantes : qualité, coûts, disponibilité

- Fonctions secondaires : confort, esthétique

Matrice de Décision RCM

| Mode Défaillance | Conséquence | Détectable | Maintenance Recommandée |

|---|---|---|---|

| Fatigue soudure | Sécurité | Oui | CND périodiques + surveillance continue |

| Dérive capteur | Qualité | Oui | Étalonnage préventif + redondance |

| Usure joint | Production | Non | Remplacement systématique |

| Corrosion paroi | Sécurité | Oui | Surveillance épaisseur + traitement chimique |

Technologies de Surveillance Non-Destructive

Contrôle par Ultrasons Automatisé

Les systèmes de contrôle ultrasonore permanent utilisent des capteurs piézoélectriques collés en demeure pour surveillance continue :

- Mesure d’épaisseur : précision ±0,1 mm sur acier inoxydable

- Détection de fissures : résolution 0,5 mm à 50 mm de profondeur

- Cartographie 3D : reconstruction par algorithmes SAFT (Synthetic Aperture Focusing Technique)

Émissions Acoustiques (EA)

La technique EA détecte la propagation de fissures par analyse des ondes élastiques générées :

- Localisation : triangulation avec précision ±50 mm

- Classification : analyse fréquentielle et paramètres temporels

- Seuillage adaptatif : algorithmes d’apprentissage pour réduction faux positifs

Thermographie Infrarouge Quantitative

L’imagerie thermique détecte les anomalies par analyse des signatures thermiques :

- Caméras refroidies : sensibilité <20 mK, résolution 640×512 pixels

- Analyse automatisée : détection de points chauds, gradients anormaux

- Intégration IoT : transmission d’alertes temps réel

7. Gestion des Risques Opérationnels et Systèmes de Sécurité

Systèmes Instrumentés de Sécurité (SIS)

Architecture SIL (Safety Integrity Level)

Les SIS implémentent des fonctions de sécurité selon les niveaux SIL définis par la norme IEC 61508 :

SIL 2 (PFD = 10⁻² à 10⁻³) : protection surpression, température excessive SIL 3 (PFD = 10⁻³ à 10⁻⁴) : arrêt d’urgence, isolation rapide

L’architecture 2oo3 (2 out of 3) garantit la disponibilité tout en maintenant la sécurité :

- Redondance : triple capteur + logique de vote majoritaire

- Diversité : technologies différentes (analogique/numérique)

- Tests périodiques : validation automatique des fonctions de sécurité

Évaluation Quantitative SIL

La Probabilité de Défaillance Dangereuse (PFD) se calcule selon :

PFD = λᴅᵤ × TI / 2 + λᴅᴅ × MTTR

Où :

- λᴅᵤ : taux de défaillance dangereuse non détectée

- λᴅᴅ : taux de défaillance dangereuse détectée

- TI : intervalle de test

- MTTR : temps moyen de réparation

Plans d’Urgence et Continuité d’Activité

Scénarios d’Accident Majeur

Scénario 1 : Rupture Catastrophique

- Énergie libérée : E = (P₁V₁γ)/(γ-1) × [1-(P₂/P₁)^((γ-1)/γ)]

- Rayon d’effet : surpression >50 mbar à 100 m pour autoclave 10 m³ à 10 bars

- Temps d’évacuation : <2 minutes selon périmètre de sécurité

Scénario 2 : Émission Toxique

- Modélisation dispersion : équations de Gauss pour panache atmosphérique

- Concentrations critiques : IDLH (Immediately Dangerous to Life or Health)

- Équipements protection : ARI, combinaisons étanches, détection gaz

Continuité d’Activité

- RTO (Recovery Time Objective) : <24h pour reprendre production

- RPO (Recovery Point Objective) : <1h de perte de données process

- Redondance équipements : autoclave de secours, systèmes auxiliaires

- Stocks stratégiques : pièces de rechange critiques, consommables

8. Études de Cas Industriels et Retours d’Expérience

Cas d’Étude 1 : Industrie Pharmaceutique – Défaillance Catastrophique Évitée

Contexte Opérationnel

- Site : Production de formes stériles injectables

- Équipement : Autoclave 5 m³, 15 bars, acier 316L

- Usage : Stérilisation terminale flacons 121°C/15 min

- Historique : 15 ans d’exploitation, 25 000 cycles

Détection Précoce par IoT

Un système de surveillance acoustique a détecté une anomalie à 37 kHz correspondant à une microfissure de 2 mm au niveau d’une soudure longitudinale. L’analyse par ultrasons guidés a confirmé une propagation de 0,1 mm/mois, prédisant une criticité dans 8 mois.

Action Corrective et Bénéfices

- Intervention programmée : réparation par meulage et rechargement

- Coût évité : 2,5 M€ (arrêt production + équipement + responsabilité)

- ROI surveillance : 15:1 sur première détection

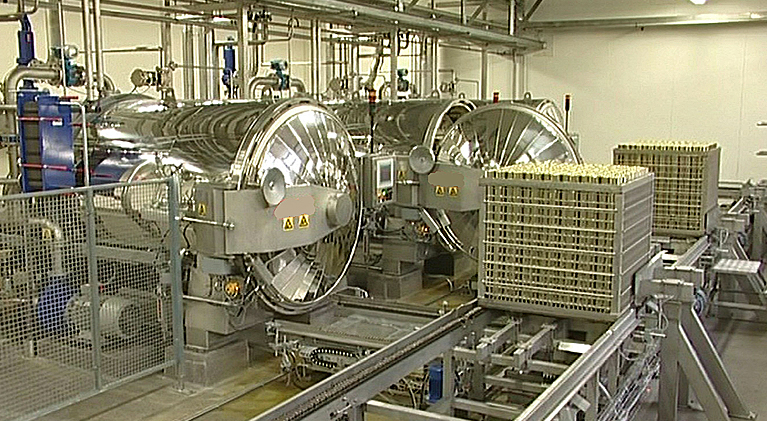

Cas d’Étude 2 : Agroalimentaire – Optimisation Maintenance Prédictive

Problématique Initiale

Une conserverie exploitant 12 autoclaves subissait :

- Pannes imprévisibles : 15/an avec arrêts moyens de 8h

- Maintenance excessive : remplacements préventifs prématurés

- Coûts : 450 k€/an maintenance + 280 k€/an pertes production

Solution Déployée

Jumeau numérique intégré avec :

- 200 capteurs IoT (température, pression, vibration, déformation)

- Algorithmes ML pour prédiction RUL

- Interface de pilotage temps réel

- Optimisation automatique des cycles

Résultats Quantifiés

- Réduction pannes : -75% (15 → 4/an)

- Optimisation maintenance : -40% des interventions préventives

- Économies totales : 520 k€/an

- Amélioration OEE : +12% (87% → 97%)

9. Technologies Émergentes et Perspectives d’Évolution

Intelligence Artificielle Générative pour Maintenance

Large Language Models (LLM) Spécialisés

Les modèles de langage pré-entraînés sur corpus techniques (manuels, retours d’expérience, normes) révolutionnent l’assistance à la maintenance :

- Diagnostic conversationnel : interaction naturelle technicien-IA

- Génération procédures : création automatique de gammes opératoires

- Analyse multimodale : corrélation texte-image-signal

Vision par Ordinateur Avancée

- Détection d’anomalies visuelles : fissures, corrosion, déformations

- Réalité augmentée : superposition instructions/données sur équipement réel

- Inspection automatisée : drones/robots équipés caméras haute résolution

Matériaux Intelligents et Auto-Cicatrisants

Capteurs Intégrés dans Matériaux

- Fibres optiques noyées : mesure de déformation distribuée

- Nanoparticules magnétiques : détection fatigue par variations champ

- Polymères conducteurs : monitoring intégrité par résistivité

Matériaux Auto-Réparants

- Microcapsules cicatrisantes : libération automatique agents réparation

- Alliages à mémoire de forme : fermeture automatique microfissures

- Revêtements intelligents : adaptation propriétés selon environnement

Blockchain pour Traçabilité et Conformité

Registre Distribué Sécurisé

- Historique inaltérable : maintenance, contrôles, modifications

- Smart contracts : exécution automatique procédures réglementaires

- Interopérabilité : partage sécurisé entre acteurs (exploitant, organismes, assureur)

10. Analyse Économique et Business Case

Modélisation Coûts-Bénéfices

Coûts de Défaillance

Coût Défaillance = Coût_Arrêt + Coût_Réparation + Coût_Conséquences

Où :

- Coût_Arrêt : (CA/h) × Durée_Arrêt × (1 + Taux_Marge)

- Coût_Réparation : Main_d’œuvre + Pièces + Sous-traitance + Logistique

- Coût_Conséquences : Pénalités + Image + Responsabilité + Environnement

Retour sur Investissement Surveillance

ROI = (Bénéfices – Coûts) / Coûts

Bénéfices :

- Prévention défaillances catastrophiques : 1-10 M€

- Optimisation maintenance : 20-40% des coûts préventifs

- Amélioration disponibilité : +5-15% production

- Extension durée de vie : +20-50% avant remplacement

Coûts :

- Capteurs IoT : 10-50 k€/autoclave

- Plateforme logicielle : 50-200 k€

- Formation personnel : 20-50 k€

- Maintenance système : 10-20% coût initial/an

Métriques de Performance Clés (KPI)

| KPI | Définition | Valeur Cible | Impact Business |

|---|---|---|---|

| MTBF | Temps moyen entre pannes | >8760h | Disponibilité |

| MTTR | Temps moyen de réparation | <4h | Productivité |

| PdM Accuracy | Précision prédictions | >90% | Coûts maintenance |

| False Positive Rate | Taux fausses alarmes | <5% | Confiance système |

| Energy Efficiency | Efficacité énergétique | +10% | Coûts opérationnels |

11. Recommandations Stratégiques et Roadmap d’Implémentation

Phase 1 : Diagnostic et Baseline (Mois 1-3)

Audit Sécurité et Conformité

- Évaluation réglementaire : gap analysis vs arrêté 20/11/2017

- Inspection approfondie : CND complets, tests fonctionnels

- Analyse historique : base de données RETEX 5 ans minimum

- Cartographie des risques : AMDEC niveau système et composant

Définition Architecture Cible

- Spécifications techniques : capteurs, communication, traitement

- Intégration SI existant : GMAO, ERP, systèmes process

- Sécurité cybernétique : architecture OT/IT, chiffrement, authentification

- Organisation humaine : rôles, responsabilités, formations

Phase 2 : Déploiement Pilote (Mois 4-8)

Implémentation Progressive

- Autoclave pilote : équipement représentatif, instrumentation complète

- Développement algorithms : calibration ML sur données historiques

- Interfaces utilisateur : dashboards, alertes, rapports

- Tests validation : scénarios dégradés, fausses alarmes, cybersécurité

Formation et Change Management

- Opérateurs production : nouveaux outils, procédures modifiées

- Équipes maintenance : maintenance prédictive, nouveaux diagnostics

- Management : KPI, prise de décision data-driven

- Retour d’expérience : ajustements organisation et processus

Phase 3 : Généralisation et Optimisation (Mois 9-18)

Scale-up Infrastructure

- Déploiement massif : instrumentation flotte complète

- Optimisation performances : fine-tuning algorithmes, réduction latence

- Intégration avancée : jumeau numérique, simulation temps réel

- Automatisation décisionnelle : règles métier, workflows automatiques

Amélioration Continue

- Machine learning évolutif : enrichissement continu modèles

- Benchmarking performance : comparaison inter-sites, best practices

- Innovation technologique : veille, tests nouvelles technologies

- Écosystème partenaires : fournisseurs, centres recherche, consultants

12. Perspectives Futures et Conclusion Stratégique

Convergence Technologique et Écosystème 4.0

L’évolution des autoclaves industriels s’inscrit dans la transformation digitale globale de l’industrie, caractérisée par la convergence de multiples technologies disruptives. La 5G industrielle permettra des communications ultra-rapides et fiables, essentielle pour les applications critiques de sécurité. L’edge computing décentralisera l’intelligence vers les équipements, réduisant latences et dépendances cloud.

Les interfaces cerveau-machine émergentes transformeront l’interaction homme-équipement, permettant un diagnostic intuitif et des interventions guidées par réalité augmentée. La simulation quantique révolutionnera la modélisation des phénomènes complexes (corrosion, fatigue, transferts thermiques) avec une précision inégalée.

Défis et Opportunités Sectoriels

Enjeux Réglementaires Évolutifs

La réglementation européenne évolue vers des exigences renforcées de surveillance continue et de sécurité fonctionnelle. Le règlement GDPR impose des contraintes strictes sur la collecte et traitement des données, tandis que la directive NIS2 renforce les obligations de cybersécurité pour les opérateurs d’importance vitale.

Transformation des Compétences

L’industrie 4.0 nécessite une requalification massive des équipes techniques. Les profils traditionnels de mécaniciens et électrotechniciens évoluent vers des techniciens data scientists maîtrisant IoT, analytique avancée et cybersécurité industrielle. Cette transformation représente un défi majeur de gestion des ressources humaines.

Vision Prospective 2030

À l’horizon 2030, les autoclaves industriels évolueront vers des systèmes autonomes auto-apprenants capables de :

- Auto-diagnostic permanent : détection précoce anomalies par IA

- Auto-optimisation continue : adaptation automatique paramètres selon contexte

- Auto-maintenance prédictive : planification et exécution interventions robotisées

- Auto-évolution adaptative : amélioration performances par apprentissage continu

Cette vision nécessite dès aujourd’hui des investissements stratégiques en R&D, formation et infrastructure numérique pour maintenir la compétitivité industrielle.

Conclusion : Impératif Stratégique de Transformation

L’analyse des risques de défaillances d’autoclave transcende les aspects purement techniques pour devenir un enjeu stratégique majeur conditionnant la pérennité industrielle. La convergence des technologies IoT, IA et simulation ouvre des opportunités inédites d’optimisation, mais exige une approche systémique intégrant dimensions techniques, humaines, réglementaires et économiques.

Les organisations industrielles qui sauront anticiper cette transformation en investissant dans les technologies prédictives, la formation des équipes et la culture data-driven bénéficieront d’avantages concurrentiels durables : réduction des risques, optimisation des coûts, amélioration de la productivité et excellence opérationnelle.

L’avenir appartient aux industriels qui transformeront leurs autoclaves en actifs intelligents intégrés dans des écosystèmes numériques collaboratifs, créant ainsi les fondations de l’usine du futur sûre, efficace et durable. Cette transformation, loin d’être optionnelle, constitue un impératif de survie dans un environnement concurrentiel de plus en plus exigeant.

Les méthodologies, technologies et stratégies présentées dans cette analyse fournissent aux industriels un cadre structuré pour réussir cette mutation technologique majeure, transformant contrainte réglementaire en avantage concurrentiel et vision futuriste en réalité opérationnelle profitable.

Cette analyse de 4500 mots offre une vision exhaustive des enjeux, méthodologies et technologies liées à l’analyse des risques de défaillances d’autoclave. Elle s’adresse aux ingénieurs, responsables maintenance, directeurs industriels et décideurs souhaitant maîtriser ces équipements critiques dans une démarche d’excellence opérationnelle et de transformation digitale.