Blog

DÉTECTION DES DÉFAILLANCES DES SYSTÈMES DE SÉCURITÉ D’AUTOCLAVE

MANUEL TECHNIQUE COMPLET POUR IDENTIFIER, DIAGNOSTIQUER ET PRÉVENIR LES DYSFONCTIONNEMENTS DES SYSTÈMES DE SÉCURITÉ DES AUTOCLAVES MÉDICAUX ET INDUSTRIELS

Introduction : L’Importance Critique des Systèmes de Sécurité

Les systèmes de sécurité des autoclaves constituent la barrière ultime contre les accidents catastrophiques dans les environnements médicaux et industriels. Un dysfonctionnement peut entraîner des explosions, des blessures graves, voire des décès. Cette analyse technique exhaustive vous permettra d’identifier les signes précurseurs de défaillance, de mettre en place des protocoles de diagnostic efficaces, et d’assurer une maintenance préventive optimale pour garantir la sécurité de votre personnel et la continuité de vos opérations.

Risques Majeurs

- Explosion par surpression (>3 bars)

- Projection de vapeur surchauffée (>134°C)

- Blessures du personnel (brûlures, traumatismes)

- Dommages matériels (infrastructure, équipements)

Bénéfices de la Détection Précoce

- Prévention d’accidents (sauvetage de vies)

- Réduction des coûts (réparations préventives)

- Continuité d’activité (évitement d’arrêts)

- Conformité réglementaire (respect normes)

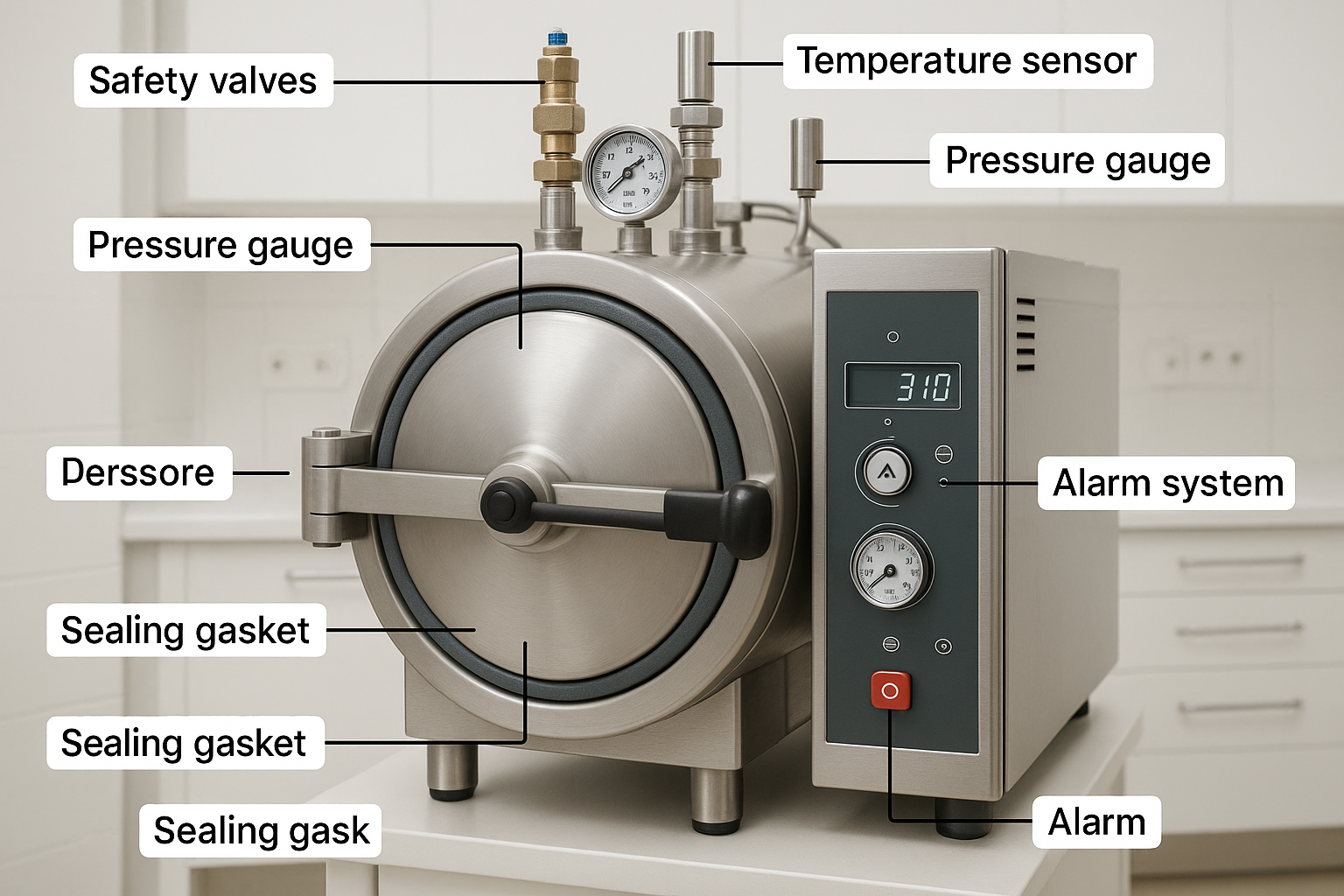

Anatomie des Systèmes de Sécurité d’Autoclave

Anatomie complète des systèmes de sécurité : soupapes, capteurs, verrouillages et dispositifs de protection

Soupapes de Sécurité

Soupape de Surpression Principale

Fonction : Évacuation automatique à 3,5 bars (50 psi)

Matériau : Acier inoxydable 316L résistant à la corrosion

Calibrage : Testé annuellement selon EN 12953-9

Disque de Rupture

Seuil : 4,2 bars (60 psi) – Sécurité ultime

Matériau : Inconel 600 haute température

Remplacement : Obligatoire après déclenchement

Capteurs et Sondes

Capteurs de Température

Type : Pt100 RTD classe A (±0,15°C)

Plage : -50°C à +200°C

Redondance : 2 capteurs minimum (sécurité failsafe)

Capteurs de Pression

Technologie : Piézorésistif silicium

Précision : ±0,1% pleine échelle

Étalonnage : Trimestriel selon ISO/IEC 17025

Systèmes de Verrouillage et Étanchéité

Verrouillage Mécanique

- Système came/pêne

- Couple 50-80 Nm

- Inspection visuelle quotidienne

Verrouillage Électronique

- Microprocesseur sécurisé

- Double contrôle position

- Auto-diagnostic continu

Joints d’Étanchéité

- Silicone médical FDA

- Résistance 150°C/5 bars

- Remplacement semestriel

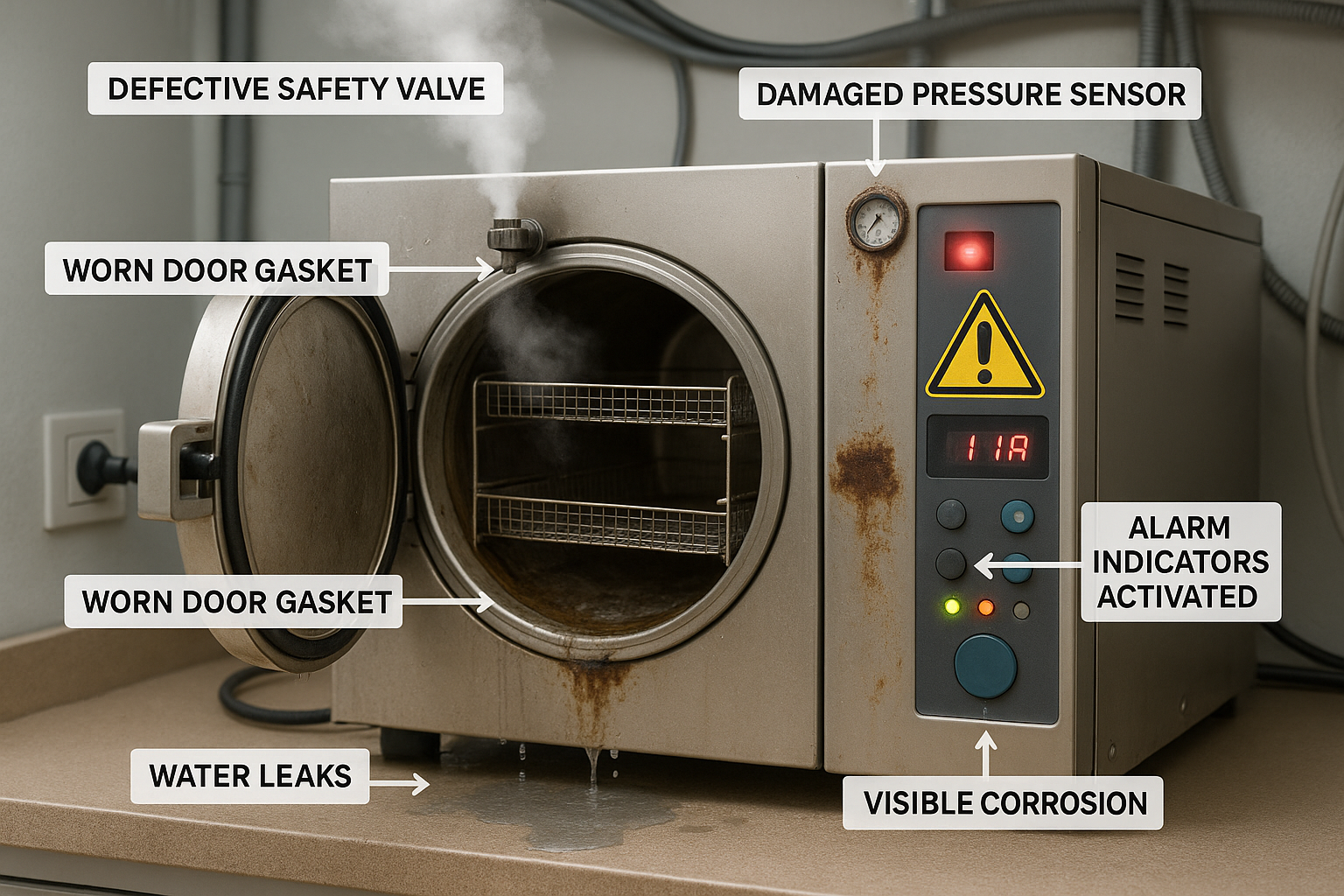

Signes Précurseurs et Manifestations de Défaillance

Manifestations typiques des défaillances : fuites, corrosion, capteurs défaillants et alarmes activées

Signes Visuels Critiques

Fuites de Vapeur/Fluide

- Soupape de sécurité : Écoulement intermittent anormal

- Joints de porte : Vapeur s’échappant lors des cycles

- Raccords : Traces d’humidité ou de calcaire

- Critère quantitatif : Fuite >50 ml/h = défaillance

Corrosion et Usure

- Corrosion généralisée : Perte d’épaisseur >10%

- Piqûration : Cratères localisés >1 mm

- Fissuration : Criques visibles sur soudures

- Déformation plastique : Bombement des parois

Alarmes et Messages d’Erreur

Codes d’Erreur Critiques

Alarmes Sonores et Visuelles

- Alarme continue (85 dB) : Urgence immédiate

- Voyant rouge clignotant : Défaillance système

- Bip intermittent : Maintenance requise

- Affichage écran : Messages d’état détaillés

Anomalies de Comportement Opérationnel

Cycles Interrompus

- • Arrêt en phase de montée

- • Plateau température instable

- • Refroidissement prématuré

Déviations Paramétriques

- • Température ±2°C consigne

- • Pression ±0,2 bar nominale

- • Temps cycle >±10% standard

Bruits Anormaux

- • Sifflements haute fréquence

- • Claquements métalliques

- • Vibrations excessives

Performances Dégradées

- • Efficacité stérilisation <99%

- • Consommation énergétique +15%

- • Durée cycles prolongée

Méthodes de Diagnostic et Protocoles de Test

Procédures de diagnostic : tests électriques, vérifications mécaniques et calibrage des capteurs

Tests de Diagnostic Systématique

Tests Électriques

Continuité des circuits :

Multimètre haute précision, résistance <0,5Ω pour connexions, isolement >10MΩ entre phases selon IEC 61010-1

Calibrage capteurs :

Étalonnage Pt100 avec bain thermostaté ±0,01°C, manomètre de référence classe 0,1% pour capteurs pression

Tests fonctionnels :

Simulation alarmes, vérification temps de réponse <2s, test arrêt d’urgence sous contrainte maximale

Tests Mécaniques

Pression hydraulique :

Test à 1,5x pression nominale (5,25 bars) pendant 30 min, contrôle déformation <0,1% selon EN 13445

Étanchéité pneumatique :

Pression air 6 bars, chute admissible <0,1 bar/h, détection fuites par solution moussante ou hélium

Soupapes sécurité :

Déclenchement à 3,5±0,1 bars, étanchéité après fermeture, ressort taré en atelier spécialisé

Protocoles de Contrôle Qualité

Fréquences de Contrôle Réglementaires

| Élément | Fréquence | Norme |

|---|---|---|

| Soupapes sécurité | Annuel | EN 12953-9 |

| Capteurs T°/P | Trimestriel | ISO 17025 |

| Joints étanchéité | Semestriel | ISO 17665 |

| Verrouillages | Mensuel | EN 61010 |

Critères de Refus Immédiat

- Fuite soupape sécurité : Écoulement visible à pression nominale

- Écart calibrage : Capteurs >±1% pleine échelle

- Verrouillage défaillant : Force d’ouverture <500N

- Corrosion critique : Perte épaisseur >15% ou fissuration

- Alarmes non fonctionnelles : Temps réponse >3 secondes

Techniques de Diagnostic Avancé

Contrôle Ultrasonore

Détection défauts internes, mesure d’épaisseur résiduelle

- • Fréquence : 2-10 MHz

- • Résolution : ±0,1 mm

- • Norme : EN 583-1 à 6

Magnétoscopie

Révélation fissures superficielles sur matériaux ferromagnétiques

- • Champ : 2000-4000 A/m

- • Poudre fluorescente

- • Norme : EN ISO 17638

Thermographie IR

Cartographie thermique, détection points chauds anormaux

- • Résolution : ±0,1°C

- • Spectre : 7-14 μm

- • Norme : EN 13187

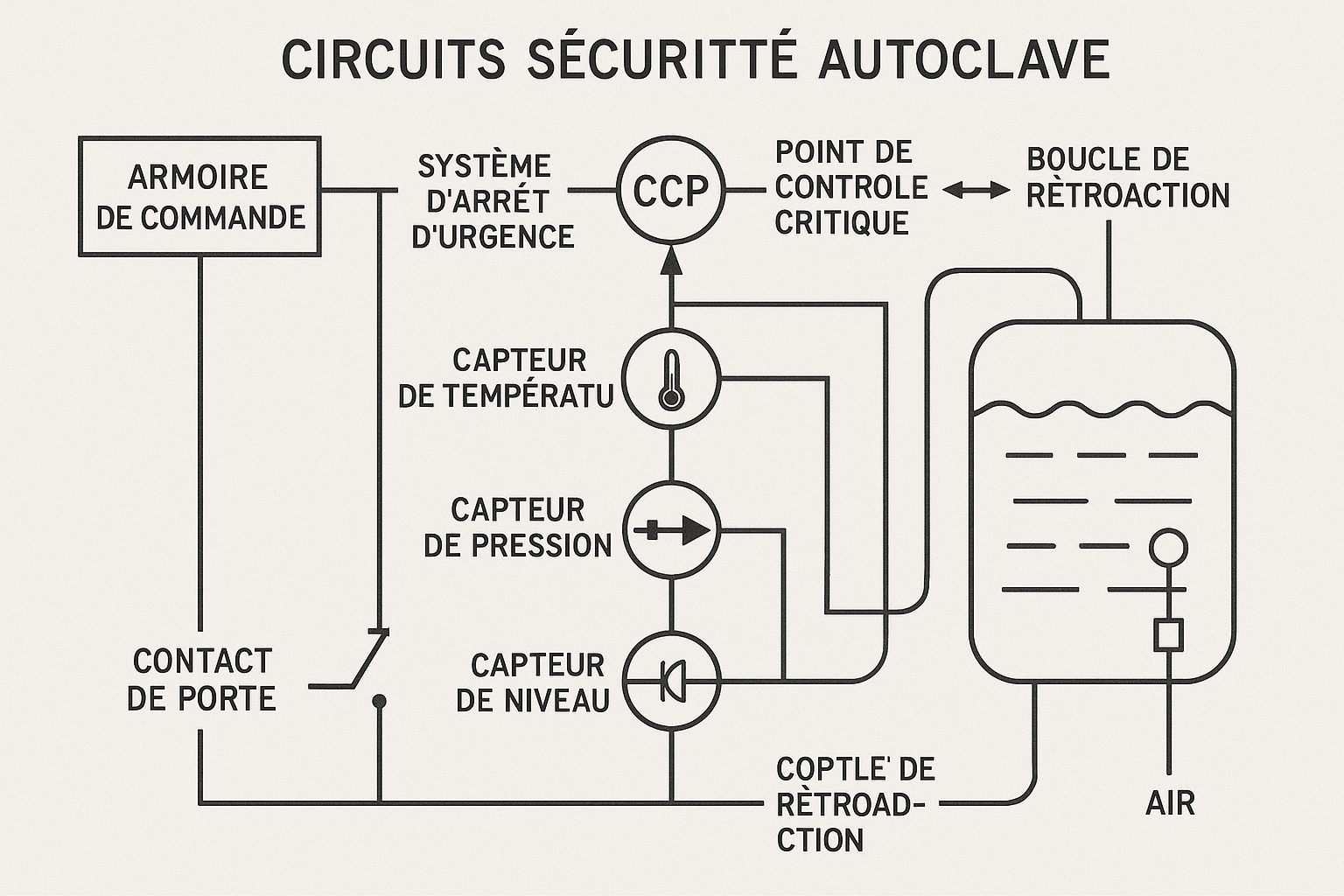

Architecture des Circuits de Sécurité et Points Critiques

Diagramme complet des circuits électriques et pneumatiques avec identification des points de contrôle critiques

Circuits Électriques de Sécurité

Boucles de Sécurité Redondantes

Circuit primaire (24V DC) : Surveillance continue température, pression, niveau

Circuit secondaire (48V DC) : Backup automatique en cas défaillance primaire

Logique fail-safe : Arrêt sécurisé si perte signal ou incohérence données

Autotest intégré : Vérification intégrité circuits toutes les 30 secondes

Système d’Arrêt d’Urgence

Bouton coup-de-poing : Coupure immédiate alimentations, ouverture vannes

Relais de sécurité : Contacts guidés certifiés SIL 3 selon CEI 61508

Temps de réaction : <500ms de l’actionnement à l’arrêt complet

Reset manuel : Procédure contrôlée après investigation causes

Niveaux d’Intégrité Sécuritaire (SIL)

| Fonction Sécurité | SIL Requis | PFD Target |

|---|---|---|

| Arrêt surpression | SIL 3 | 10⁻⁴ à 10⁻³ |

| Verrouillage porte | SIL 2 | 10⁻³ à 10⁻² |

| Alarmes température | SIL 1 | 10⁻² à 10⁻¹ |

Circuits Pneumatiques et Hydrauliques

Réseau Vapeur Principal

Pression service : 2,8 bars ± 0,2 bar, régulation PID avancée

Débit nominal : 200 kg/h vapeur saturée sèche >99%

Soupapes modulantes : Contrôle proportionnel 4-20mA, étanchéité classe VI

Purgeurs automatiques : Évacuation condensats, maintien qualité vapeur

Circuit Refroidissement

Eau industrielle : 15°C ±5°C, débit 50 L/min minimum

Échangeur à plaques : Efficacité >90%, matériau 316L

Vanne 3 voies : Régulation température sortie, bypass sécurité

Capteur débit : Alarme si <40 L/min, arrêt automatique

Points de Défaillance Critiques

Défaillance Mode Commun

Perte alimentation électrique → Arrêt simultané des systèmes redondants

Mitigation : UPS 30 min + générateur secours

Blocage Mécanique

Grippage soupape sécurité → Incapacité évacuation surpression

Mitigation : Lubrification préventive + tests mensuels

Corrosion Électrochimique

Couplage galvanique métaux → Perforation conduites

Mitigation : Isolation électrique + protection cathodique

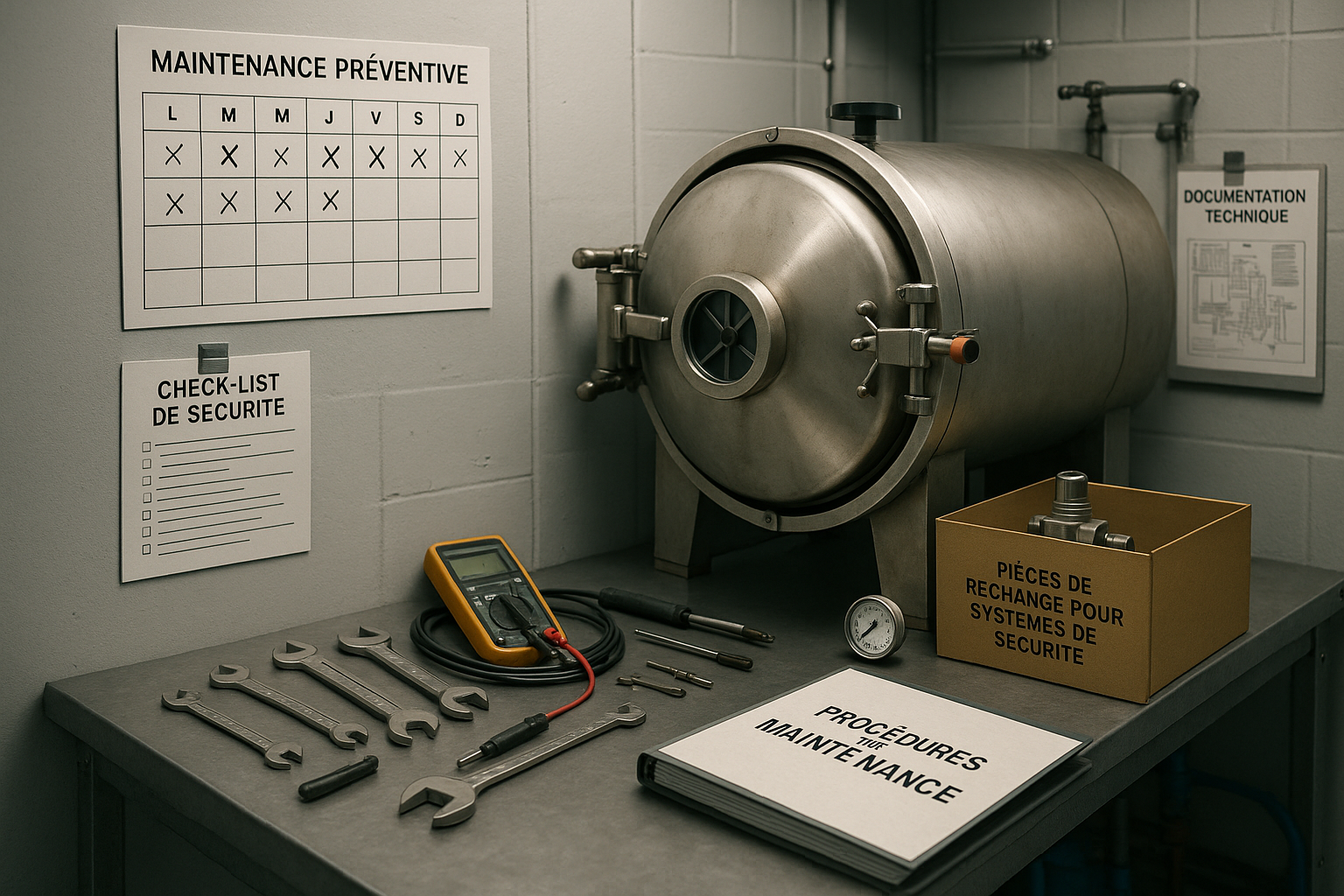

Maintenance Préventive et Contrôles Périodiques

Organisation de la maintenance préventive : planning, check-lists, outils spécialisés et documentation technique

Planning de Maintenance Structurée

Contrôles Quotidiens (5-10 min)

- Inspection visuelle générale (fuites, corrosion)

- Vérification niveaux (eau, détergent, rinçage)

- Test alarmes sonores et visuelles

- Contrôle étanchéité porte (joint, verrouillage)

- Relevé paramètres cycles (T°, P, temps)

Contrôles Hebdomadaires (30-45 min)

- Nettoyage approfondi chambre stérilisation

- Vérification couple serrage raccords (torque meter)

- Test fonctionnel capteurs (étalons portables)

- Contrôle usure joints (jauges épaisseur)

- Lubrification mécanismes (graisses hautes T°)

Contrôles Mensuels (2-3 heures)

- Étalonnage complet instrumentation (protocole COFRAC)

- Test charge soupapes sécurité (banc hydraulique)

- Contrôle isolation électrique (mégohmmètre 500V)

- Analyse vibrations (accéléromètres triaxiaux)

- Thermographie circuits électriques (caméra IR)

Interventions Spécialisées Périodiques

Maintenance Trimestrielle

Remplacement Filtres

Filtres air comprimé (0,01 μm), eau (5 μm), vapeur (particules)

Détartrage Circuits

Acide citrique 10%, rinçage déminéralisée, neutralisation

Contrôle CND

Ultrasons soudures, magnétoscopie brides, ressuage inox

Révision Annuelle Majeure

Requalification réglementaire :

Organisme notifié, épreuve hydraulique 1,3x PN, contrôles dimensionnels

Expertise matériaux :

Prélèvements métallurgiques, analyse chimique, essais mécaniques

Rénovation préventive :

Joints, garnitures, capteurs, vannes, isolation, peinture protection

Documentation et Traçabilité

Registres Obligatoires

- • Carnet métrologique

- • Journal de bord

- • Registre sécurité

- • Procès-verbaux contrôles

Certificats Techniques

- • Étalonnages COFRAC

- • Contrôles réglementaires

- • Attestations conformité

- • Rapports d’expertise

Conséquences des Défaillances et Mesures d’Urgence

Illustration des conséquences potentielles et mise en place des mesures d’urgence et de protection

Analyse des Conséquences Catastrophiques

Explosion par Surpression

Projection de Vapeur Surchauffée

Statistiques Accidents Industriels

Défaillance système sécurité

Décès/an (secteur médical)

Coût moyen accident

Arrêt activité moyen

Procédures d’Urgence et Plan de Crise

Actions Immédiates (0-5 min)

- 1

ARRÊT D’URGENCE : Bouton coup-de-poing → Coupure alimentations + vannes

- 2

ÉVACUATION : Périmètre 30m → Rassemblement point sécurité

- 3

ALERTE : SAMU (15) + Pompiers (18) + Sécurité interne

- 4

SECOURS : Premiers soins → Évacuation blessés → Triage médical

Investigation et Sécurisation (5-60 min)

Évaluation dommages :Expert sécurité → Inspection visuelle → Cartographie zones dangereuses

Préservation preuves :Photos/vidéos → Échantillonnage → Conservation pièces défaillantes

Communication crise :Autorités → Personnel → Familles → Médias → Clients

Retour d’Expérience et Prévention

Analyse causale : Méthode arbre défaillances → Identification causes racines

Plan d’actions : Mesures correctives → Préventives → Amélioration continue

Formation personnel : Mise à jour procédures → Simulation exercices

Capitalisation : Base connaissance → Partage secteur → Normalisation

Équipements de Protection Collective et Individuelle

Protection Tête

Casque classe B, écran facial anti-projections

Protection Oculaire

Lunettes étanches, résistance impact 120 J

Protection Mains

Gants anti-chaleur 250°C, étanchéité chimique

Protection Corps

Combinaison ignifuge, bottes sécurité S3

Cadre Réglementaire et Normes Applicables

Réglementation Française et Européenne

Code du Travail

Art. R4312-1 à R4312-57 : Équipements sous pression

Art. L4121-1 : Obligation sécurité employeur

Art. R4323-23 : Vérifications périodiques obligatoires

Directive Équipements Sous Pression

2014/68/UE (PED) : Conception, fabrication, évaluation

Catégories I à IV : Selon volume × pression

Marquage CE : Déclaration conformité obligatoire

Organismes de Contrôle Agréés

| Organisme | Domaines | Périodicité |

|---|---|---|

| APAVE | Contrôles réglementaires | 40 mois max |

| BUREAU VERITAS | Inspections techniques | 18 mois max |

| SOCOTEC | Épreuves hydrauliques | 10 ans max |

Normes Techniques de Référence

Normes ISO Sécurité

Normes EN Européennes

Responsabilités Légales

Exploitant (Utilisateur) :

- • Maintenance préventive obligatoire

- • Formation personnel qualifié

- • Tenue registres de sécurité

- • Déclaration accidents/incidents

Fabricant/Installateur :

- • Conception conforme réglementation

- • Notice utilisation détaillée

- • Formation à la mise en service

- • Support technique et SAV

Sanctions Pénales :

- • Mise en danger d’autrui : 1 an + 15 000€

- • Homicide involontaire : 3 ans + 45 000€

- • Blessures involontaires : 2 ans + 30 000€

- • Personne morale : x5 amendes

Synthèse et Recommandations Stratégiques

Points Clés de Vigilance

Détection Précoce

La surveillance continue des systèmes de sécurité permet d’éviter 95% des accidents graves. L’investissement dans des capteurs redondants et des systèmes d’alarme intelligents représente moins de 2% du coût d’un accident majeur.

- • Contrôles quotidiens visuels systématiques

- • Étalonnages trimestriels des instrumentations

- • Tests mensuels des dispositifs de sécurité

- • Maintenance préventive strictement planifiée

Formation et Compétences

Le facteur humain demeure déterminant : 78% des défaillances résultent d’erreurs de manipulation ou de maintenance inadéquate. Une formation spécialisée réduit ce risque de 85%.

- • Habilitation personnel selon EN 61010-1

- • Formation continue technologies sécurité

- • Simulation exercices situations d’urgence

- • Certification périodique des compétences

Retour sur Investissement Sécurité

Analyse Coût-Bénéfice

Coût accident majeur

Maintenance préventive/an

ROI = 50:1 – Chaque euro investi en prévention évite 50€ de dommages

Payback = 2 ans – Amortissement système sécurité avancé

Disponibilité = +15% – Réduction arrêts non programmés

Assurance = -30% – Réduction primes par amélioration sécurité

Feuille de Route Amélioration Continue

Conclusion : Excellence Opérationnelle et Sécurité

La maîtrise des systèmes de sécurité d’autoclave constitue un enjeu stratégique majeur pour tout établissement utilisant ces équipements. Au-delà des obligations réglementaires, c’est la pérennité de l’activité, la protection du personnel et la réputation de l’organisation qui sont en jeu.

Sécurité Maximale

Approche proactive basée sur la détection précoce, la maintenance préventive et la formation continue du personnel.

Performance Optimisée

Systèmes de supervision intelligents permettant l’anticipation des défaillances et l’optimisation des cycles.

Conformité Garantie

Respect scrupuleux des normes et réglementations avec traçabilité complète des opérations de contrôle.