Blog

LA CONDENSATION DANS LES BOCAUX APRÈS STÉRILISATION : GUIDE TECHNIQUE COMPLET

1. Introduction : Comprendre le Phénomène de Condensation

La condensation dans les bocaux après stérilisation constitue l’un des défis techniques les plus fréquemment rencontrés dans l’industrie de la conserve alimentaire et dans la production domestique de conserves. Ce phénomène, bien qu’apparemment simple, résulte d’interactions complexes entre les propriétés thermodynamiques de la vapeur d’eau, les variations de température, la pression atmosphérique et les caractéristiques physiques des contenants utilisés.

La stérilisation thermique, processus fondamental pour assurer la sécurité alimentaire et la conservation à long terme des aliments, implique l’exposition des produits conditionnés à des températures élevées pendant des durées déterminées. Cette exposition thermique provoque inévitablement des modifications dans l’équilibre hydrique du système, créant les conditions propices à la formation de condensation lors du refroidissement.

2. Mécanismes Physico-Chimiques de la Condensation

2.1 Thermodynamique de la Vapeur d’Eau

La compréhension des mécanismes de condensation nécessite une analyse approfondie des propriétés thermodynamiques de la vapeur d’eau dans un système fermé. Lors de la phase de stérilisation, la température interne du bocal peut atteindre 121°C à 130°C selon le barème thermique appliqué. À ces températures, l’humidité résiduelle présente dans l’aliment et l’air emprisonné dans l’espace de tête se transforme en vapeur surchauffée.

La pression de vapeur saturante suit la relation de Clausius-Clapeyron, qui établit une corrélation exponentielle entre la température et la pression. Lorsque la température diminue pendant la phase de refroidissement, cette pression de vapeur saturante décroît proportionnellement, créant un déséquilibre thermodynamique qui favorise la condensation.

2.2 Cinétique de Refroidissement

La vitesse de refroidissement constitue un paramètre déterminant dans la formation de condensation. Un refroidissement trop rapide provoque un gradient thermique important entre le centre du produit (encore chaud) et les parois du bocal (refroidies par contact avec l’environnement extérieur). Ce gradient favorise la migration de la vapeur d’eau vers les zones les plus froides, où elle se condense immédiatement.

| Vitesse de Refroidissement | Gradient Thermique | Risque de Condensation | Impact Qualité |

|---|---|---|---|

| Très rapide (>15°C/min) | Élevé (>25°C) | Très élevé | Dégradation significative |

| Rapide (8-15°C/min) | Modéré (15-25°C) | Élevé | Dégradation modérée |

| Contrôlé (3-8°C/min) | Faible (5-15°C) | Modéré | Impact limité |

| Lent (<3°C/min) | Très faible (<5°C) | Faible | Préservation optimale |

3. Causes Principales et Facteurs Contributifs

3.1 Facteurs Thermiques

Les facteurs thermiques représentent la cause primaire de formation de condensation. La différence de température entre l’intérieur et l’extérieur du bocal crée un flux thermique qui entraîne la vapeur d’eau vers les parois refroidies. Cette migration s’intensifie lorsque la capacité thermique du produit est élevée, comme c’est le cas pour les préparations à base d’eau ou de bouillons.

L’inertie thermique du produit joue également un rôle crucial. Les aliments denses et riches en eau conservent leur température plus longtemps, maintenant une production de vapeur alors que les parois du bocal commencent déjà à refroidir. Cette désynchronisation thermique amplifie le phénomène de condensation.

3.2 Caractéristiques du Contenant

Le matériau constitutif du bocal influence directement l’intensité de la condensation. Le verre, matériau traditionnellement utilisé pour les conserves, présente une conductivité thermique relativement faible (1,2 W/m·K), mais sa capacité thermique spécifique permet un refroidissement progressif des parois. L’épaisseur du verre module cette cinétique : un verre épais ralentit le refroidissement, tandis qu’un verre mince favorise les échanges thermiques rapides.

3.3 Composition de l’Atmosphère Interne

La composition gazeuse de l’espace de tête influence significativement la formation de condensation. Un espace de tête trop important (supérieur à 10% du volume total) contient une quantité d’air et d’humidité plus importante, augmentant le potentiel de condensation. Inversement, un remplissage excessif réduit l’espace disponible mais peut provoquer des surpressions lors de la montée en température.

4. Conséquences sur la Conservation des Aliments

4.1 Altérations Organoleptiques

La présence de condensation dans les bocaux stérilisés entraîne des modifications organoleptiques significatives. L’eau condensée, initialement pure, se charge progressivement en composés solubles extraits de l’aliment, modifiant l’équilibre gustatif du produit. Cette dilution locale peut altérer la saveur, réduire l’intensité aromatique et modifier la texture des aliments de surface.

L’aspect visuel des conserves se trouve également compromis. La formation de gouttelettes sur les parois internes crée un effet de « buée » qui masque la visibilité du produit et peut donner une impression de mauvaise conservation au consommateur. Cette altération esthétique affecte particulièrement les produits premium où l’aspect visuel constitue un critère de qualité essentiel.

4.2 Risques Microbiologiques

Bien que la stérilisation thermique détruise la majorité des micro-organismes pathogènes, la condensation peut créer des microenvironnements favorables au développement de germes résiduels ou de contaminants post-stérilisation. L’eau condensée, moins concentrée en agents conservateurs que le produit initial, présente une activité de l’eau (aw) élevée, propice à la multiplication microbienne.

4.3 Dégradations Nutritionnelles

La condensation favorise la migration de vitamines hydrosolubles (vitamines C, B) vers la phase aqueuse condensée, appauvrissant nutritionnellement l’aliment principal. Cette lixiviation s’intensifie avec la durée de stockage et peut représenter des pertes nutritionnelles significatives, particulièrement pour les légumes et fruits transformés.

5. Méthodes de Prévention Avancées

5.1 Optimisation des Cycles Thermiques

La prévention efficace de la condensation repose sur l’optimisation des profils de température appliqués durant le traitement thermique. L’implémentation de rampes de montée et de descente en température contrôlées permet de minimiser les gradients thermiques responsables de la condensation.

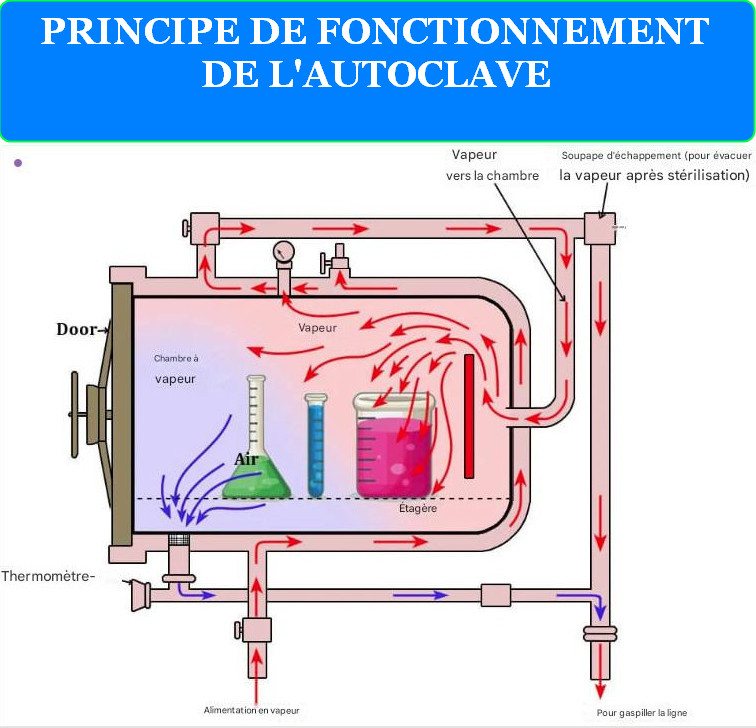

Les autoclaves modernes permettent la programmation de cycles multi-phases incluant :

- Phase de préchauffe progressive : montée en température de 2-3°C/minute pour homogénéiser la température du produit

- Palier de stérilisation : maintien de la température cible avec régulation précise (±0,5°C)

- Refroidissement contrôlé : descente programmée en plusieurs étapes pour éviter les chocs thermiques

- Décompression graduelle : retour à la pression atmosphérique sur 15-20 minutes

5.2 Gestion de l’Espace de Tête

Le contrôle précis de l’espace de tête constitue un paramètre critique pour limiter la condensation. L’espace de tête optimal varie selon le type de produit et doit respecter les spécifications suivantes :

| Type de Produit | Espace de Tête Optimal | Tolérance | Justification Technique |

|---|---|---|---|

| Légumes en saumure | 8-10 mm | ±2 mm | Expansion thermique modérée |

| Fruits au sirop | 6-8 mm | ±1,5 mm | Sucre cristallisé limite l’expansion |

| Plats cuisinés | 10-12 mm | ±2,5 mm | Composants multiples, expansion variable |

| Pâtés et terrines | 4-6 mm | ±1 mm | Texture dense, faible expansion |

5.3 Conditionnement Atmosphérique

Le conditionnement sous atmosphère modifiée représente une technique avancée pour réduire la condensation. L’injection d’azote ou de dioxyde de carbone dans l’espace de tête avant sertissage permet de :

- Réduire la teneur en oxygène, limitant l’oxydation

- Diminuer la capacité hygroscopique de l’atmosphère interne

- Stabiliser la pression interne durant le traitement thermique

- Créer une barrière gazeuse protective

6. Solutions Correctives et Interventions Post-Stérilisation

6.1 Techniques de Refroidissement Contrôlé

Lorsque la condensation s’est déjà formée, plusieurs techniques correctives peuvent être appliquées pour minimiser son impact. Le refroidissement par paliers successifs permet une égalisation progressive des températures et réduit la migration de vapeur d’eau vers les parois.

Le protocole de refroidissement correctif comprend :

- Maintien isotherme : conservation à température de stérilisation pendant 5-10 minutes supplémentaires

- Refroidissement par paliers : diminution de 20°C toutes les 15 minutes jusqu’à 60°C

- Refroidissement final : passage progressif de 60°C à température ambiante sur 2-3 heures

- Équilibration : maintien à température ambiante pendant 24 heures avant stockage

6.2 Retournement et Repositionnement

Le retournement des bocaux pendant la phase de refroidissement constitue une technique traditionnelle mais efficace pour redistribuer la condensation. Cette opération, réalisée lorsque la température interne atteint 70-80°C, permet :

- La redistribution homogène des gouttelettes condensées

- L’amélioration de l’étanchéité par stérilisation du couvercle

- La réduction de la stratification thermique

- L’optimisation du transfert de chaleur résiduel

6.3 Traitement Post-Condensation

Dans les cas où la condensation persiste malgré les mesures préventives, des traitements correctifs spécifiques peuvent être appliqués. Ces interventions doivent être évaluées au cas par cas en fonction de la nature du produit et de l’intensité de la condensation observée.

7. Aspects Réglementaires et Normatifs

7.1 Cadre Réglementaire Européen

La réglementation européenne, notamment le Règlement (CE) n°852/2004 relatif à l’hygiène des denrées alimentaires, établit des exigences strictes concernant les procédés de stérilisation et leurs contrôles. La condensation excessive peut être considérée comme un défaut de procédé susceptible de compromettre la sécurité alimentaire.

Les critères d’acceptabilité incluent :

- Aspect visuel : absence de condensation visible à l’inspection

- Intégrité de l’étanchéité : maintien du vide résiduel selon les spécifications

- Stabilité microbiologique : respect des critères de stérilité commerciale

- Conformité organoleptique : préservation des caractéristiques sensorielles

7.2 Normes Techniques Applicables

Plusieurs normes techniques encadrent les procédés de stérilisation et la gestion de la condensation :

| Norme | Domaine d’Application | Exigences Spécifiques | Méthodes de Contrôle |

|---|---|---|---|

| NF EN 285 | Stérilisation vapeur d’eau | Cycles de séchage post-stérilisation | Test de Bowie-Dick modifié |

| ISO 11134 | Stérilisation des produits de santé | Validation des procédés | Indicateurs biologiques |

| Codex Stan 1-1985 | Étiquetage des denrées alimentaires | Conditions de conservation | Contrôles organoleptiques |

8. Cas Pratiques et Exemples Concrets

8.1 Cas d’Étude : Conserves de Légumes

Une unité de production de conserves de légumes a observé un taux de condensation de 15% sur une production de haricots verts. L’analyse des paramètres de procédé a révélé :

- Température de stérilisation : 121°C pendant 25 minutes (conforme)

- Vitesse de refroidissement : 18°C/minute (trop rapide)

- Espace de tête moyen : 15 mm (excessif)

- Humidité relative de l’air : 85% (élevée)

Solutions appliquées :

- Réduction de la vitesse de refroidissement à 8°C/minute

- Ajustement de l’espace de tête à 8-10 mm

- Installation d’un système de déshumidification

- Formation du personnel aux bonnes pratiques

Résultats obtenus : Réduction du taux de condensation à 3% en trois mois.

8.2 Cas d’Étude : Production Artisanale

Un producteur artisanal de confits de canard rencontrait des problèmes récurrents de condensation affectant l’aspect de ses produits premium. L’audit du procédé a identifié plusieurs points d’amélioration :

Modifications apportées :

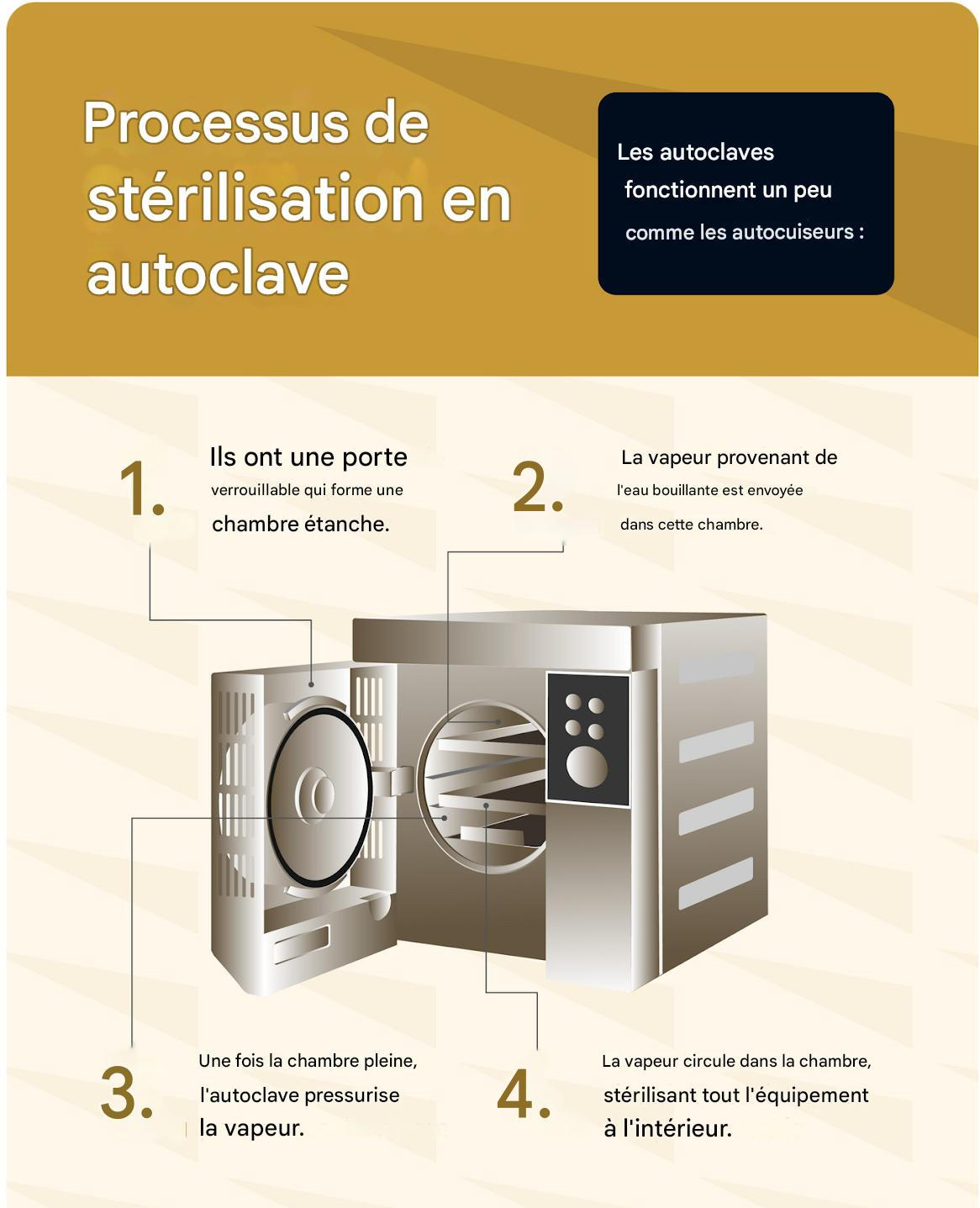

- Passage d’un stérilisateur à eau bouillante à un autoclave programmable

- Mise en place d’un système de surveillance continue de température

- Standardisation des temps de remplissage et de sertissage

- Formation à l’utilisation d’indicateurs de stérilisation

9. Innovations Technologiques et Perspectives d’Évolution

9.1 Technologies Émergentes

L’évolution technologique offre de nouvelles perspectives pour la maîtrise de la condensation. Les systèmes de stérilisation assistés par intelligence artificielle permettent une optimisation en temps réel des paramètres de procédé basée sur l’analyse prédictive des conditions de formation de condensation.

Les capteurs de nouvelle génération intégrés dans les autoclaves permettent :

- Mesure en continu de l’humidité relative dans l’enceinte de stérilisation

- Détection précoce des déséquilibres thermiques par thermographie infrarouge

- Ajustement automatique des cycles selon les caractéristiques du produit

- Traçabilité complète des paramètres critiques pour chaque lot

9.2 Matériaux Innovants

Le développement de nouveaux matériaux d’emballage contribue à réduire les phénomènes de condensation. Les verres traités avec des revêtements anti-condensation modifient les propriétés de surface et favorisent l’étalement des gouttelettes plutôt que leur formation en perles visibles.

10. Recommandations d’Experts et Bonnes Pratiques

10.1 Protocoles Opérationnels

Les experts en technologie alimentaire recommandent l’adoption d’un protocole standardisé pour la prévention de la condensation, adapté à chaque type de production :

Étapes clés du protocole :

- Préparation : Vérification de l’état des bocaux, contrôle de la température ambiante

- Remplissage : Respect des consignes d’espace de tête, température du produit

- Sertissage : Contrôle de l’étanchéité, vérification du couple de serrage

- Stérilisation : Application du barème validé, surveillance continue

- Refroidissement : Respect des vitesses préconisées, contrôle ambiant

- Contrôle final : Inspection visuelle, test d’étanchéité

10.2 Formation et Sensibilisation

La formation du personnel constitue un élément déterminant dans la prévention de la condensation. Les opérateurs doivent maîtriser les relations entre les paramètres de procédé et les phénomènes physiques observés. Cette compréhension permet une réaction rapide et appropriée face aux situations critiques.

10.3 Surveillance et Amélioration Continue

L’implémentation d’un système de surveillance continue permet l’identification précoce des dérives et l’application de mesures correctives avant que la condensation ne devienne problématique. Les indicateurs de performance recommandés incluent :

- Taux de condensation par lot : pourcentage de bocaux présentant de la condensation visible

- Écart-type des températures : homogénéité du traitement thermique

- Temps de refroidissement moyen : respect des consignes temporelles

- Fréquence des non-conformités : évolution des performances du procédé

11. Conclusion et Perspectives d’Avenir

La maîtrise de la condensation dans les bocaux après stérilisation représente un défi technique complexe nécessitant une approche multidisciplinaire combinant thermodynamique, microbiologie et ingénierie des procédés. Les solutions efficaces reposent sur la compréhension approfondie des mécanismes physico-chimiques impliqués et l’application rigoureuse de protocoles validés.

L’évolution des technologies de stérilisation et l’émergence de nouveaux matériaux d’emballage offrent des perspectives prometteuses pour l’amélioration continue de la qualité des conserves. L’intégration de systèmes intelligents de surveillance et de contrôle permettra une personnalisation croissante des traitements selon les spécificités de chaque produit.

L’avenir de la conserve alimentaire s’oriente vers une approche de plus en plus scientifique et technologique, où chaque paramètre est mesuré, contrôlé et optimisé. Dans ce contexte, la maîtrise de la condensation post-stérilisation demeurera un enjeu central pour garantir la satisfaction des consommateurs et la compétitivité des entreprises du secteur.

Les professionnels du secteur doivent rester à l’affût des innovations technologiques et réglementaires, tout en maintenant une vigilance constante sur l’application des bonnes pratiques établies. Cette approche équilibrée entre innovation et tradition garantit l’évolution continue de la qualité des produits de conserve tout en préservant la sécurité alimentaire qui reste la priorité absolue.

CYCLES DE VOTRE AUTOCLAVE SUR SMARTPHONE