Blog

L’ACIER INOXYDABLE AISI 304 : UN ALLIAGE POLYVALENT ET INDISPENSABLE

L’acier inoxydable AISI 304 incarne l’excellence métallurgique du XXIe siècle, s’imposant comme la référence mondiale pour les applications exigeantes où résistance à la corrosion, formabilité exceptionnelle et hygiène irréprochable constituent des impératifs techniques non négociables. Cet alliage austénitique, universellement reconnu sous les appellations commerciales « 18/8 » ou « 18/10 » en référence à ses teneurs en chrome et nickel, transcende les frontières sectorielles pour équiper indifféremment nos cuisines domestiques, les blocs opératoires hospitaliers, les réacteurs pharmaceutiques et les façades architecturales les plus audacieuses.

Introduction

L’omniprésence de l’AISI 304 dans notre environnement quotidien témoigne de sa polyvalence exceptionnelle et de ses performances techniques remarquables. Des éviers de nos cuisines aux instruments chirurgicaux qui sauvent des vies, des cuves de fermentation des plus grandes brasseries aux structures emblématiques comme le Cloud Gate de Chicago, cet alliage façonne discrètement mais efficacement notre monde moderne. Sa capacité unique à allier résistance mécanique, inertie chimique et esthétique durable en fait le matériau de choix pour une multitude d’applications industrielles et grand public.

La désignation « 18/8 » fait référence à la composition nominale de l’alliage : 18% de chrome conférant la résistance à la corrosion par formation d’une couche passive protectrice Cr₂O₃, et 8 à 10% de nickel stabilisant la structure austénitique et apportant une ductilité remarquable. Cette formulation équilibrée, fruit de décennies d’optimisation métallurgique, offre un rapport performances/coût inégalé qui explique sa position dominante sur le marché mondial des aciers inoxydables, représentant près de 70% de la production totale.

L’importance économique et industrielle de l’AISI 304 se mesure à travers les chiffres impressionnants de sa production mondiale : plus de 35 millions de tonnes produites annuellement, générant un marché évalué à 120 milliards d’euros. La Chine domine cette production avec 60% des volumes, suivie par l’Europe (15%), les États-Unis (8%) et le Japon (7%). Cette répartition géographique reflète l’évolution des centres industriels mondiaux et l’importance stratégique de cet alliage pour le développement économique.

Cet article propose une analyse exhaustive de l’acier inoxydable AISI 304, structurée autour de dix sections complémentaires explorant sa composition chimique et ses désignations normatives internationales, ses propriétés mécaniques et physiques exceptionnelles, sa structure métallurgique austénitique, sa résistance à la corrosion et ses limitations, ses applications sectorielles mondiales, sa comparaison avec l’AISI 316, ses techniques de fabrication et transformation, ses traitements et finitions de surface, les exemples d’installations emblématiques et la production mondiale, ainsi que les aspects de maintenance, durabilité et recyclage qui en font un choix responsable pour l’avenir.

1. Composition Chimique et Désignations Normatives

La composition chimique de l’AISI 304 repose sur un équilibre métallurgique précis entre les éléments d’alliage principaux et les éléments d’accompagnement, chacun jouant un rôle spécifique dans les propriétés finales de l’alliage. Le chrome, élément majoritaire à 18-20%, constitue la base de la résistance à la corrosion par formation d’une couche d’oxyde Cr₂O₃ ultra-fine (1-3 nanomètres) mais extrêmement adhérente et auto-réparatrice. Cette couche passive, invisible à l’œil nu, se reforme instantanément en présence d’oxygène, conférant à l’alliage ses propriétés anticorrosion remarquables.

Composition chimique détaillée AISI 304 (% massique) :

- Chrome (Cr) : 18,0-20,0% – Résistance corrosion, formation couche passive Cr₂O₃

- Nickel (Ni) : 8,0-10,5% – Stabilisation austénite, ductilité, ténacité

- Carbone (C) : ≤0,08% (304) ou ≤0,03% (304L) – Résistance mécanique

- Manganèse (Mn) : ≤2,0% – Désoxydant, stabilisant austénite

- Silicium (Si) : ≤1,0% – Désoxydant, résistance oxydation haute température

- Phosphore (P) : ≤0,045% – Élément résiduel contrôlé

- Soufre (S) : ≤0,030% – Élément résiduel, améliore usinabilité

- Fer (Fe) : Balance (≈70%) – Matrice métallique principale

Le nickel, second élément d’alliage par importance quantitative (8-10,5%), remplit une fonction structurelle fondamentale en stabilisant la phase austénitique à température ambiante. Sans cette addition de nickel, l’alliage chrome-fer cristalliserait dans une structure ferritique magnétique, moins ductile et plus fragile. Le nickel confère également à l’AISI 304 ses propriétés mécaniques exceptionnelles : ductilité élevée (allongement >40%), ténacité remarquable même à basse température, et capacité de déformation plastique importante sans rupture.

La teneur en carbone, volontairement limitée à 0,08% maximum (0,03% pour la variante 304L « Low Carbon »), influence directement la résistance à la corrosion intergranulaire. Un taux de carbone élevé favorise la précipitation de carbures de chrome (Cr₂₃C₆) aux joints de grains lors du refroidissement après soudage, appauvrissant localement la matrice en chrome et créant des zones vulnérables à la corrosion. La version 304L, avec son carbone ultra-bas, élimine ce risque et s’impose pour toutes les applications nécessitant des soudures critiques.

Les éléments d’accompagnement (manganèse, silicium, phosphore, soufre) jouent des rôles métallurgiques spécifiques malgré leurs teneurs limitées. Le manganèse (≤2%) sert de désoxydant lors de l’élaboration et contribue à la stabilisation de l’austénite. Le silicium (≤1%) améliore la résistance à l’oxydation haute température et facilite la désoxydation de l’acier liquide. Le phosphore et le soufre, éléments résiduels indésirables, sont strictement contrôlés car ils peuvent altérer la ductilité et la résistance à la corrosion.

| Pays/Région | Désignation | Norme | Équivalence |

|---|---|---|---|

| États-Unis | AISI 304 | ASTM A240 | Référence internationale |

| Allemagne | 1.4301 | DIN 17440 | X5CrNi18-10 |

| Europe | X5CrNi18-10 | EN 10088-1 | Standard européen unifié |

| France | Z7CN18-09 | AFNOR A35-575 | Désignation historique |

| Japon | SUS304 | JIS G4303 | Stainless Steel 304 |

| Royaume-Uni | 304S31 | BS 970 | British Standard |

La différenciation entre AISI 304 et 304L constitue un point technique crucial pour les applications critiques. La version standard 304 (C ≤0,08%) convient aux usages généraux sans contrainte de soudage. La version 304L (C ≤0,03%) s’impose pour toutes les applications nécessitant des assemblages soudés, particulièrement dans les industries pharmaceutique, alimentaire et chimique où la résistance à la corrosion intergranulaire après soudage constitue un impératif de sécurité. Cette distinction, parfois négligée, peut avoir des conséquences critiques sur la durabilité des installations.

2. Propriétés Mécaniques et Physiques

Les propriétés mécaniques de l’AISI 304 à l’état recuit révèlent un équilibre remarquable entre résistance et ductilité, caractéristique des aciers austénitiques. La résistance à la traction, comprise entre 515 et 700 MPa selon l’état métallurgique et les conditions d’élaboration, positionne cet alliage dans la catégorie des aciers haute performance tout en conservant une aptitude au formage exceptionnelle. Cette plage de variation, apparemment large, s’explique par la sensibilité de l’austénite à l’écrouissage : la déformation plastique induit un durcissement structural qui peut doubler la résistance mécanique.

La limite d’élasticité conventionnelle à 0,2% d’allongement plastique, spécifiée à 205 MPa minimum, constitue un paramètre de dimensionnement fondamental pour les applications structurelles. Cette valeur relativement modeste par rapport à la résistance ultime (rapport Rp0,2/Rm ≈ 0,3) confère à l’AISI 304 une capacité de déformation plastique considérable avant rupture, propriété exploitée dans les opérations de formage complexe (emboutissage profond, pliage à rayons serrés, cintrage multicouches).

Propriétés mécaniques AISI 304 état recuit (20°C) :

- Résistance traction Rm : 515-700 MPa – Résistance ultime à la rupture

- Limite élasticité Rp0,2 : 205 MPa minimum – Contrainte dimensionnement

- Allongement A% : 40% minimum (Lo=5,65√So) – Ductilité exceptionnelle

- Striction Z% : 50% minimum – Capacité déformation locale

- Dureté HB : ≤215 Brinell – État recuit optimum formage

- Module élasticité E : 193 GPa – Rigidité structurelle

- Module cisaillement G : 81 GPa – Résistance torsion

- Coefficient Poisson ν : 0,29 – Déformation transversale

L’allongement à rupture, spécifié à 40% minimum sur éprouvette normalisée (Lo=5,65√So), témoigne de la ductilité remarquable de l’austénite. Cette propriété, supérieure à celle de la plupart des aciers de construction (15-25%), autorise des mises en forme sévères sans risque de fissuration. L’évolution de l’allongement avec la température révèle un comportement atypique : contrairement aux aciers ferritiques qui deviennent fragiles à basse température, l’AISI 304 conserve sa ductilité jusqu’à -196°C (azote liquide), propriété exploitée dans les applications cryogéniques.

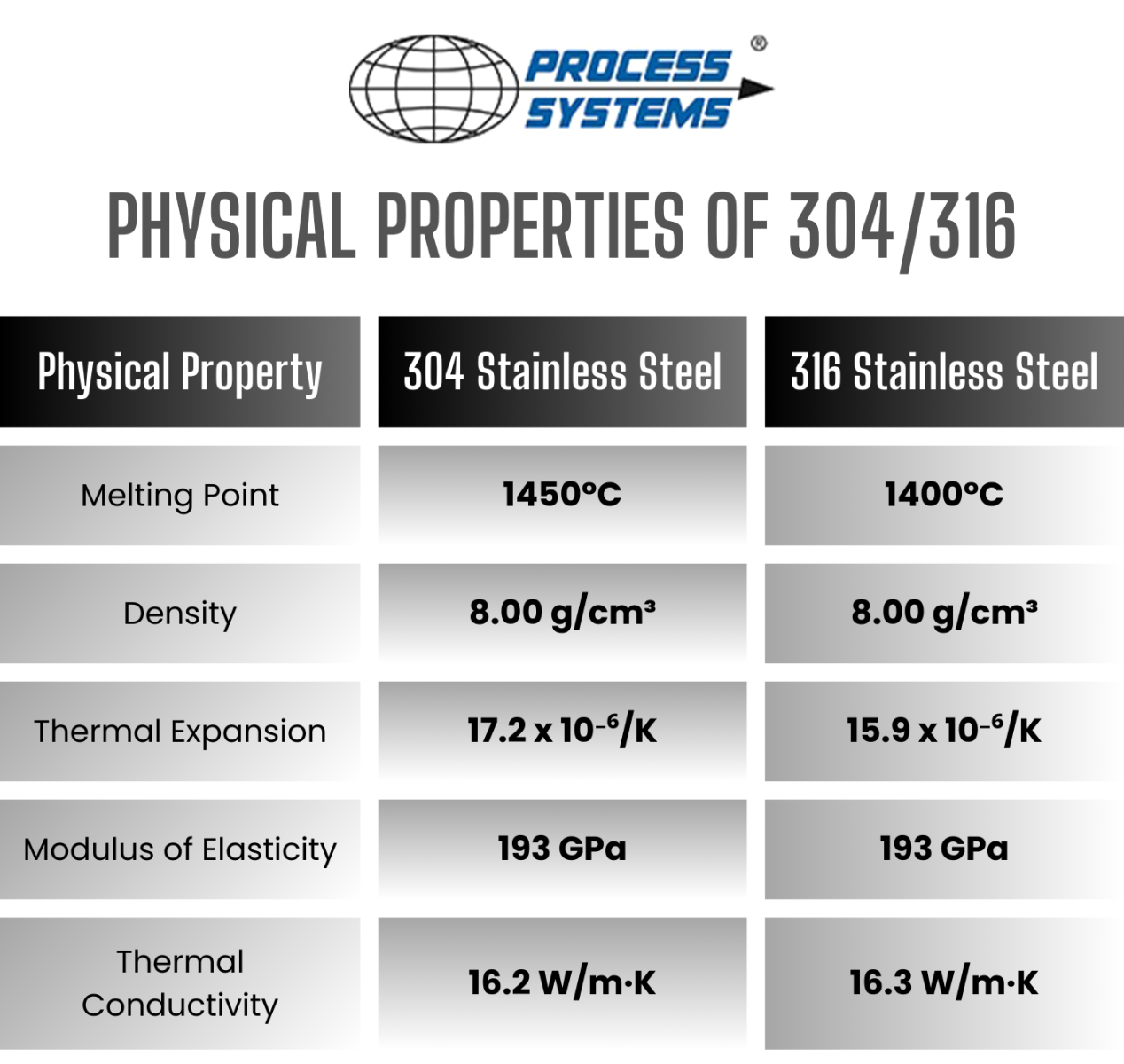

Les propriétés physiques de l’AISI 304 influencent directement sa mise en œuvre et ses conditions d’utilisation. La densité de 7,9 kg/dm³ (7900 kg/m³), intermédiaire entre l’acier au carbone (7,85) et l’aluminium (2,7), optimise le rapport résistance/poids pour les applications où la masse constitue un facteur critique. Cette densité, combinée aux propriétés mécaniques élevées, permet des gains de matière significatifs par rapport aux aciers conventionnels dans les applications structurelles.

Le comportement thermique de l’AISI 304 se caractérise par une plage de température d’utilisation exceptionnellement large, s’étendant de -196°C (applications cryogéniques) à +925°C (applications haute température). Cette polyvalence thermique, rare dans le domaine métallurgique, explique l’adoption de cet alliage dans des secteurs aussi divers que la pétrochimie (échangeurs cryogéniques) et l’aéronautique (tuyères de postcombustion). Le coefficient de dilatation thermique, relativement élevé (10,3-12 × 10⁻⁶/°C), impose des précautions de conception pour les applications soumises à de fortes variations thermiques.

| Propriété Physique | Valeur | Unité | Température |

|---|---|---|---|

| Densité | 7,9 | kg/dm³ | 20°C |

| Point de fusion | 1400-1450 | °C | – |

| Conductivité thermique | 16 | W/m·K | 20°C |

| Capacité thermique | 500 | J/kg·K | 20°C |

| Résistivité électrique | 0,72 | μΩ·m | 20°C |

| Perméabilité magnétique | <1,05 | μr | 20°C |

La conductivité thermique relativement faible (16 W/m·K à 20°C) de l’AISI 304, inférieure de moitié à celle de l’acier au carbone, présente des avantages et inconvénients selon les applications. Cette propriété améliore l’isolation thermique (applications cryogéniques, fours), mais complique l’évacuation de chaleur lors de l’usinage et du soudage. La faible conductivité impose des précautions particulières : vitesses de coupe réduites, lubrification abondante, et énergie de soudage contrôlée pour éviter les déformations et contraintes résiduelles.

3. Structure Métallurgique Austénitique

La structure cristalline austénitique de l’AISI 304 constitue le fondement de ses propriétés exceptionnelles, résultant de l’action synergique du chrome et du nickel sur la stabilisation de la phase gamma (γ) du fer à température ambiante. Cette structure, caractérisée par un arrangement atomique cubique à faces centrées (CFC), n’existe naturellement dans le fer pur qu’à haute température (912-1394°C). L’addition de 18% de chrome et 8-10% de nickel abaisse la température de transformation austénitique en dessous de la température ambiante, figeant cette structure métastable dans les conditions d’utilisation normale.

Le diagramme de Schaeffler, outil fondamental de la métallurgie des aciers inoxydables, permet de prédire la structure cristalline en fonction des équivalents chrome (Creq = %Cr + %Mo + 1,5×%Si + 0,5×%Nb) et nickel (Nieq = %Ni + 30×%C + 0,5×%Mn). Pour l’AISI 304, ces équivalents (Creq ≈ 19, Nieq ≈ 11) positionnent l’alliage dans le domaine austénitique stable, garantissant l’absence de phases fragilisantes (ferrite δ, martensite α’) dans les conditions normales d’utilisation.

La microstructure typique de l’AISI 304 à l’état recuit révèle des grains austénitiques équiaxes de taille moyenne 50-200 μm, distribués de manière homogène et exempts de précipités intergranulaires. Cette structure optimale résulte d’un traitement thermique de recuit solution (1000-1100°C) suivi d’un refroidissement rapide (trempe à l’eau) pour dissoudre les carbures et obtenir une solution solide monophasée. Les joints de grains, zones de haute énergie, peuvent occasionnellement présenter des films d’oxydes (Cr₂O₃, SiO₂) responsables de la résistance à la corrosion intergranulaire.

La propriété non magnétique de l’AISI 304 austénitique (perméabilité magnétique relative μr < 1,05) découle directement de sa structure cristalline CFC. Contrairement aux structures ferritiques ou martensitiques magnétiques, l’austénite présente un arrangement électronique qui ne permet pas l’alignement des moments magnétiques atomiques. Cette propriété, vérifiable par simple test à l’aimant, constitue un critère d’identification rapide de la structure austénitique et garantit la compatibilité avec les environnements sensibles aux champs magnétiques (IRM, équipements électroniques).

La transformation martensitique induite par déformation constitue un phénomène métallurgique remarquable de l’AISI 304, distinguant cet alliage des austénites complètement stables. Sous contrainte mécanique intense (formage sévère, usinage, chocs), l’austénite métastable peut se transformer partiellement en martensite α’ magnétique et plus dure. Cette transformation, réversible par recuit, explique l’augmentation de résistance mécanique lors de l’écrouissage et l’apparition d’un magnétisme faible après déformation plastique importante.

Caractéristiques structure austénitique AISI 304 :

- Réseau cristallin : Cubique faces centrées (CFC) – Structure γ stabilisée

- Paramètre de maille : a₀ = 3,59 Å – Distance interatomique

- Taille de grain : 50-200 μm (état recuit) – Grains équiaxes

- Magnétisme : Non magnétique (μr < 1,05) – Paramagnétique faible

- Température Curie : Aucune – Pas d’ordre ferromagnétique

- Transformation α’ : Possible sous déformation – Martensite induite

- Stabilité thermique : Stable -196°C à +925°C – Large domaine

L’analyse par diffraction des rayons X révèle les pics caractéristiques de l’austénite : pic principal (111) à 2θ ≈ 43,6°, pics secondaires (200) à 50,8° et (220) à 74,7° pour la radiation CuKα. L’absence de pics ferritiques (110) à 44,7° confirme la structure monophasée austénitique. Cette technique, couramment utilisée en contrôle qualité, permet de quantifier d’éventuelles transformations de phase et de valider la conformité métallurgique des approvisionnements.

La stabilité de l’austénite influence directement la facilité d’usinage de l’AISI 304. Une austénite parfaitement stable résiste à la transformation martensitique sous l’action de l’outil, maintenant une ductilité élevée qui favorise l’étalement du copeau plutôt que sa fragmentation. Cette particularité, parfois perçue comme un inconvénient (usinage « collant »), peut être optimisée par addition d’éléments améliorant l’usinabilité (soufre, sélénium) dans les nuances spéciales 303 et 303Se.

4. Résistance à la Corrosion et Limitations

La résistance exceptionnelle à la corrosion de l’AISI 304 repose sur la formation spontanée d’une couche d’oxyde de chrome (Cr₂O₃) ultra-fine mais extrêmement protectrice, phénomène connu sous le terme de passivation. Cette couche passive, d’épaisseur comprise entre 1 et 3 nanomètres, se forme instantanément au contact de l’oxygène atmosphérique et présente la propriété remarquable d’auto-réparation : toute détérioration locale (rayure, impact) provoque une repassivation immédiate en présence d’oxygène, restaurant l’intégrité de la protection anticorrosion.

Les mécanismes de passivation impliquent une réaction électrochimique complexe entre le chrome superficiel et l’oxygène dissous dans l’électrolyte environnant. La formation de Cr₂O₃ consomme préférentiellement le chrome de la couche superficielle, créant un gradient de concentration qui enrichit progressivement la surface en chrome par diffusion depuis le cœur de l’alliage. Cette auto-organisation chimique explique l’amélioration de la résistance à la corrosion avec le temps d’exposition (vieillissement favorable), contrairement aux revêtements externes qui se dégradent inexorablement.

Résistance à la corrosion AISI 304 – Milieux favorables :

- Atmosphères urbaines/rurales : Excellent – Couche passive stable

- Eau potable (pH 6,5-8,5) : Excellent – Absence ions agressifs

- Acides organiques faibles : Bon – Acétique, citrique, lactique <5%

- Solutions alcalines : Bon – Soude, potasse à température ambiante

- Vapeur d’eau pure : Excellent – Applications alimentaires

- Alcools et solvants : Excellent – Inertie chimique totale

- Atmosphères oxydantes : Excellent – Favorise repassivation

Les limitations de résistance à la corrosion de l’AISI 304 se manifestent principalement en présence d’ions chlorures (Cl⁻) qui perturbent la stabilité de la couche passive. La corrosion par piqûres, mécanisme prédominant en milieu chloruré, initie par adsorption locale des chlorures sur la surface passive, créant des zones d’acidification locale qui dissolvent la couche protectrice. Une fois amorcée, cette corrosion localisée s’auto-entretient par hydrolyse des sels métalliques formés, générant des piqûres profondes pouvant traverser complètement la paroi.

L’indice PRE (Pitting Resistance Equivalent), calculé selon la formule PRE = %Cr + 3,3×%Mo + 16×%N, quantifie la résistance relative à la corrosion par piqûres. Pour l’AISI 304 dépourvu de molybdène et d’azote, le PRE s’établit à environ 18 (uniquement contribution du chrome), valeur nettement inférieure à celle de l’AISI 316 (PRE ≈ 25) contenant 2-3% de molybdène. Cette différence explique la limitation d’emploi du 304 en milieux chlorurés (eau de mer, piscines, industries chimiques) au profit du 316.

La corrosion intergranulaire constitue une forme de dégradation spécifique aux aciers inoxydables austénitiques, particulièrement critique après soudage ou traitement thermique inadéquat. Ce phénomène résulte de la précipitation de carbures de chrome (Cr₂₃C₆) aux joints de grains dans la plage de température 450-850°C, appauvrissant localement la matrice en chrome et créant des zones vulnérables. La prévention impose l’utilisation de nuances à bas carbone (304L) ou l’application de traitements thermiques de solubilisation post-soudage.

Milieux corrosifs – Limitations AISI 304 :

- Eau de mer (3,5% NaCl) : Risque piqûres – Préférer 316 ou 317

- Piscines chlorées : Attaque hypochlorites – Éviter contact direct

- Sels de déneigement : Corrosion hivernale – Nettoyage fréquent requis

- Acides minéraux concentrés : HCl, H₂SO₄ > 10% – Incompatible

- Atmosphères industrielles : SO₂, NOx élevés – Surveillance requise

- Températures > 60°C + chlorures : Corrosion sous contrainte

- Milieux réducteurs : Absence O₂ – Dépassivation possible

La passivation chimique par traitement acide nitrique (HNO₃) constitue une pratique industrielle standard pour optimiser la résistance à la corrosion de l’AISI 304. Ce traitement, normalisé par l’ASTM A967, élimine les contaminations ferriques superficielles (particules d’acier au carbone, limaille) et enrichit la surface en chrome par dissolution préférentielle du fer. Les conditions opératoires typiques (HNO₃ 20-25% à 49-60°C pendant 20-60 minutes) permettent d’obtenir une couche passive optimisée, particulièrement recommandée après usinage, soudage, ou manipulation.

La corrosion sous contrainte (CSC) représente un mode de dégradation particulièrement pernicieux de l’AISI 304 en milieux chlorurés chauds sous contrainte mécanique. Ce phénomène, impliquant l’action synergique de la contrainte de traction, de la température (> 60°C) et des chlorures, provoque la propagation de fissures transgranulaires pouvant conduire à la rupture brutale. La prévention impose la limitation des contraintes résiduelles (détensionnement), le contrôle de la température d’utilisation, et l’évitement des milieux chlorurés concentrés.

5. Applications Sectorielles dans le Monde

5.1 Industrie Alimentaire (FDA Approved)

L’industrie alimentaire mondiale représente le débouché principal de l’AISI 304, comptant pour environ 35% de la consommation totale grâce à sa conformité aux réglementations sanitaires les plus strictes. La Food and Drug Administration (FDA) américaine approuve explicitement l’usage de cet alliage au contact alimentaire via le règlement 21 CFR 177.2600, reconnaissance reprise par l’ensemble des autorités sanitaires internationales (EFSA européenne, Santé Canada, FSANZ australienne). Cette approbation universelle résulte de l’inertie chimique totale de l’AISI 304 vis-à-vis des aliments, même acides ou salés, et de l’absence de migration d’éléments toxiques.

Les cuves de fermentation constituent l’application emblématique de l’AISI 304 dans l’industrie brassicole mondiale. Les géants industriels comme Heineken (Pays-Bas), Carlsberg (Danemark), ou Anheuser-Busch InBev (Belgique) exploitent des milliers de cuves en AISI 304 de capacité unitaire 500 à 2000 hectolitres. Ces équipements, sollicités par des cycles thermiques répétés (ébullition, refroidissement, fermentation) et des milieux corrosifs (moûts acides, solutions de nettoyage alcalines), démontrent la durabilité exceptionnelle de l’alliage avec des durées de service dépassant régulièrement 30 ans.

L’industrie laitière mobilise d’immenses volumes d’AISI 304 pour ses installations de collecte, transformation et conditionnement. Les groupes multinationaux Nestlé, Danone, Lactalis équipent leurs usines mondiales de tuyauteries sanitaires, cuves de stockage, échangeurs thermiques et lignes de conditionnement intégralement réalisés en AISI 304. La facilité de nettoyage (surfaces lisses, raccords tri-clamp démontables) et l’aptitude à la stérilisation à haute température (135°C) font de cet alliage le standard incontournable des procédés UHT (Ultra Haute Température) et de l’industrie fromagère.

Les équipements de transformation alimentaire (hachoirs, mélangeurs, convoyeurs, plans de travail) adoptent massivement l’AISI 304 pour ses propriétés hygiéniques et sa résistance à l’usure. L’industrie de la conserve, particulièrement développée en Espagne (Calvo), Italie (La Doria), et Thaïlande (Thai Union), utilise des autoclaves géants en AISI 304 pour la stérilisation thermique des conserves. Ces équipements, soumis à des cycles pression-température extrêmes (121°C, 2 bars, vapeur saturée), illustrent parfaitement la polyvalence thermomécanique de l’alliage.

5.2 Pharmaceutique et Biotechnologie (GMP)

L’industrie pharmaceutique impose des exigences de pureté et de traçabilité qui positionnent l’AISI 304 comme matériau de référence pour les installations de production stérile. Les Bonnes Pratiques de Fabrication (GMP) européennes et américaines spécifient explicitement l’usage d’aciers inoxydables austénitiques pour les équipements au contact du produit, reconnaissance de leur inertie chimique et de leur aptitude à la décontamination. Les réacteurs de production biopharmaceutique, d’une valeur unitaire pouvant dépasser 2 millions d’euros, sont systématiquement réalisés en AISI 304 ou 316L selon la criticité de l’application.

Les isolateurs pharmaceutiques représentent une application de haute technologie exploitant les propriétés de surface exceptionnelles de l’AISI 304. Ces enceintes de confinement, utilisées pour la manipulation aseptique de produits stériles, nécessitent des surfaces parfaitement lisses (Ra < 0,4 μm) et décontaminables par peroxyde d’hydrogène vaporisé. Les finitions électropolies de l’AISI 304, obtenues par dissolution anodique contrôlée, atteignent des rugosités inférieures à 0,2 μm tout en éliminant les inclusions et défauts superficiels susceptibles d’abriter des contaminants.

La tuyauterie processus pharmaceutique, régie par les pharmacopées européenne (Ph.Eur.) et américaine (USP), impose des spécifications de pureté et de finition de surface draconiennes que seul l’AISI 304 électropoli satisfait économiquement. Les systèmes de distribution d’eau pour préparations injectables (EPPI), cœur de toute unité de production stérile, mobilisent des kilomètres de tuyauterie en AISI 304 maintenue à 80°C en circulation permanente pour prévenir la prolifération microbienne. Cette application illustre parfaitement la polyvalence de l’alliage : résistance thermique, inertie chimique, facilité de soudage et d’inspection.

Les multinationales pharmaceutiques Pfizer (États-Unis), Sanofi (France), Novartis (Suisse), Roche (Suisse) exploitent des milliers d’équipements en AISI 304 dans leurs sites de production mondiale. L’harmonisation des standards matériaux autour de cet alliage facilite la maintenance, la formation du personnel et la qualification des équipements selon les référentiels FDA et EMA. Cette standardisation mondiale représente un facteur économique majeur dans un secteur où la validation réglementaire d’un nouveau matériau peut nécessiter des années d’études et plusieurs millions d’euros d’investissement.

5.3 Médical et Hospitalier

Le secteur médical et hospitalier représente un débouché historique de l’AISI 304, exploitant ses propriétés de biocompatibilité, résistance à la corrosion et facilité de stérilisation pour une gamme étendue d’applications allant de l’instrumentation chirurgicale au mobilier hospitalier. La norme ISO 10993 sur l’évaluation biologique des dispositifs médicaux reconnaît explicitement l’AISI 304 comme matériau biocompatible, autorisant son contact prolongé avec les tissus humains sans risque de toxicité, irritation ou réaction allergique.

Les instruments chirurgicaux (ciseaux, pinces, porte-aiguilles, écarteurs) exploitent la combinaison unique de l’AISI 304 associant résistance mécanique, résistance à la corrosion et facilité d’affûtage. Bien que concurrencé par des nuances spéciales martensitiques plus dures pour les lames tranchantes, l’AISI 304 équipe la majorité des instruments non tranchants grâce à son excellente résistance aux cycles de stérilisation répétés (autoclavage 134°C, stérilisation plasma H₂O₂, rayons gamma). Les fabricants allemands Aesculap, Tuttlingen et français Charrière dominent ce marché de niche à haute valeur ajoutée.

Les autoclaves et stérilisateurs hospitaliers constituent une application critique où l’AISI 304 démontre sa supériorité technique face aux contraintes thermomécaniques extrêmes. Ces équipements, sollicités par des milliers de cycles pression-température (vapeur saturée 134°C, 2,2 bars), nécessitent une résistance à la fatigue thermique et une absence totale de corrosion pour garantir la sécurité des patients. Les chambres de stérilisation, portes étanches et tuyauteries vapeur sont systématiquement réalisées en AISI 304, souvent avec finition électropolie pour faciliter la validation microbiologique.

Le mobilier hospitalier (chariots de soins, tables d’examen, lits médicalisés, armoires pharmacie) adopte majoritairement l’AISI 304 pour ses propriétés hygiéniques et esthétiques. La facilité de nettoyage et désinfection (surfaces lisses, angles arrondis, absence de recoins) répond aux exigences croissantes de maîtrise du risque infectieux nosocomial. L’hôpital universitaire Mayo Clinic (Rochester, Minnesota), référence mondiale en matière d’équipement médical, équipe intégralement ses 2400 lits de mobilier AISI 304, témoignage de la confiance placée dans cet alliage par les professionnels de santé les plus exigeants.

5.4 Architecture et Construction

L’architecture contemporaine a découvert dans l’AISI 304 un matériau d’expression privilégié, alliant performances techniques exceptionnelles et esthétique moderne pour créer des œuvres emblématiques marquant le paysage urbain mondial. Le musée Guggenheim de Bilbao, chef-d’œuvre de l’architecte Frank Gehry inauguré en 1997, illustre parfaitement cette symbiose entre art et technologie : ses formes sculpturales révolutionnaires n’auraient pu être réalisées sans les propriétés de formage exceptionnelles de l’AISI 304, utilisé pour les structures porteuses complétant les 33 000 plaques de titane du revêtement externe.

Le Cloud Gate de Chicago, sculpture monumentale d’Anish Kapoor surnommée « The Bean » par les habitants, représente l’une des réalisations les plus spectaculaires de l’AISI 304 dans l’art public. Cette œuvre de 110 tonnes, composée de 168 plaques d’AISI 304 poli miroir assemblées par soudage invisible, démontre les possibilités infinies de mise en forme et de finition de cet alliage. La surface parfaitement réfléchissante, obtenue par polissage mécanique poussé (rugosité Ra < 0,05 μm), résiste depuis 2006 aux conditions climatiques extrêmes de Chicago sans altération visible.

Les systèmes de transport urbain mondial adoptent massivement l’AISI 304 pour leurs infrastructures, exploitant sa résistance à la corrosion atmosphérique et sa facilité de maintenance. Le métro de Shanghai, réseau le plus étendu au monde avec 800 kilomètres de voies, équipe ses 400 stations de garde-corps, rampes, bancs et mobilier urbain intégralement réalisés en AISI 304. Cette standardisation, représentant plusieurs milliers de tonnes d’acier inoxydable, optimise les coûts de maintenance tout en garantissant une esthétique uniforme et durable sur l’ensemble du réseau.

L’habitat résidentiel découvre progressivement les avantages de l’AISI 304 pour les cuisines haut de gamme, salles de bains et éléments décoratifs. Les éviers, plans de travail, crédences et électroménager intégré (réfrigérateurs, lave-vaisselle) adoptent cet alliage pour sa facilité d’entretien et sa durabilité. Le marché résidentiel européen, estimé à 150 000 tonnes/an d’AISI 304, témoigne de l’évolution des modes de vie vers des matériaux hygiéniques et durables, tendance amplifiée par la sensibilisation croissante aux enjeux environnementaux.

5.5 Autres Secteurs

L’industrie chimique et pétrochimique représente un débouché significatif de l’AISI 304, principalement pour les applications en milieux non chlorurés où sa résistance à la corrosion et sa tenue thermique trouvent pleinement leur expression. Les échangeurs thermiques, colonnes de distillation, réacteurs et tuyauteries des raffineries Total (France), Shell (Pays-Bas), ExxonMobil (États-Unis) intègrent massivement cet alliage pour les circuits secondaires et les unités de traitement des produits peu agressifs. Cette application industrielle, bien que concurrencée par l’AISI 316 pour les milieux plus sévères, représente plusieurs dizaines de milliers de tonnes annuelles de consommation mondiale.

Le secteur automobile exploite l’AISI 304 pour des applications spécialisées valorisant sa résistance à la corrosion et son esthétique : systèmes d’échappement haut de gamme, ornements décoratifs, baguettes de protection latérale. Bien que l’aluminium domine la recherche d’allègement, l’AISI 304 conserve ses positions sur les véhicules premium où l’esthétique et la durabilité priment sur la masse. Les constructeurs allemands BMW, Mercedes-Benz, Audi intègrent des centaines de pièces en AISI 304 par véhicule, depuis les grilles de calandre jusqu’aux embouts d’échappement polis miroir.

L’industrie énergétique découvre dans l’AISI 304 un matériau adapté aux nouvelles technologies vertes, particulièrement le solaire thermique et la géothermie. Les capteurs solaires thermiques, chauffe-eau solaires et systèmes de stockage d’énergie exploitent sa résistance à la corrosion par les fluides caloporteurs et sa conductivité thermique optimisée. Les centrales géothermiques d’Islande, pionnières mondiales de cette technologie, utilisent massivement l’AISI 304 pour leurs échangeurs et tuyauteries résistant aux fluides géothermiques naturellement corrosifs.

L’agroalimentaire spécialisé (vinification, huileries, conserveries) représente un marché de niche exploitant les propriétés organoleptiques neutres de l’AISI 304. Les cuves de vinification, pressoirs, alambics et lignes d’embouteillage des grands domaines viticoles (Bordeaux, Bourgogne, Champagne, Toscane, Napa Valley) adoptent cet alliage pour préserver les qualités gustatives des produits sans apport métallique parasite. Cette application, bien que quantitativement limitée, illustre parfaitement la polyvalence de l’AISI 304 et sa capacité à répondre aux exigences les plus raffinées de qualité sensorielle.

6. Comparaison AISI 304 vs 316

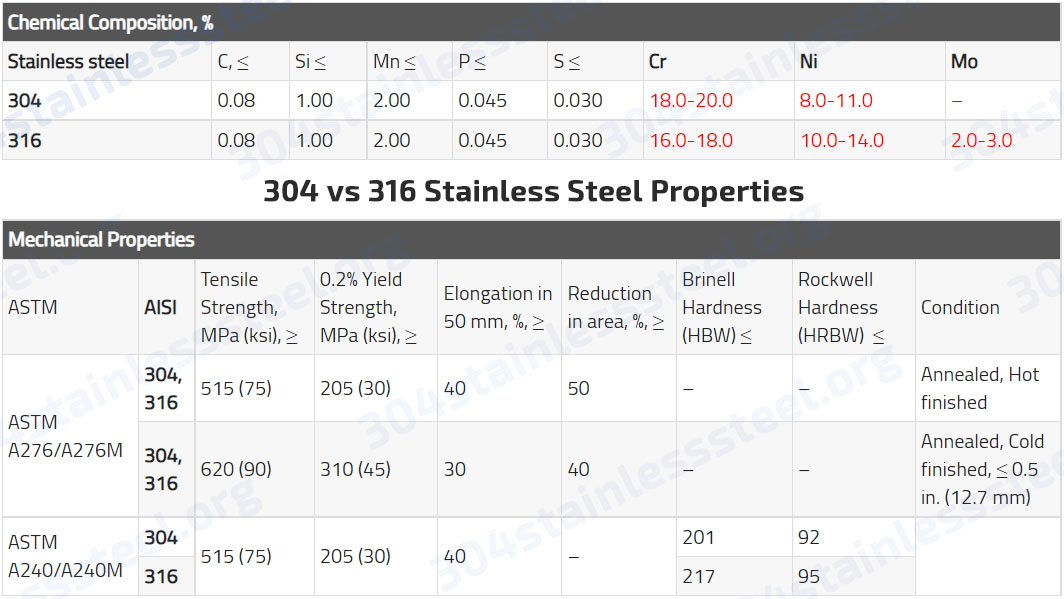

La différenciation entre les nuances AISI 304 et 316 constitue l’un des choix techniques fondamentaux dans la sélection des aciers inoxydables austénitiques, impliquant des considérations de performances, durabilité et coût qui orientent définitivement la réussite des projets industriels. La différence compositionnelle majeure réside dans l’addition de 2 à 3% de molybdène dans l’AISI 316, élément d’alliage qui révolutionne littéralement la résistance à la corrosion par piqûres en milieux chlorurés tout en majorant significativement le coût de production et d’approvisionnement.

Le molybdène, sixième élément de transition du tableau périodique, exerce une influence disproportionnée par rapport à sa teneur modeste grâce à ses propriétés électrochimiques uniques. Sa présence dans la couche passive enrichit celle-ci en oxydes mixtes chrome-molybdène (Cr₂O₃-MoO₃) plus stables thermodynamiquement que l’oxyde de chrome pur, retardant significativement l’amorçage de la corrosion par piqûres. Cette amélioration se quantifie par l’indice PRE (Pitting Resistance Equivalent) qui passe de 18 pour l’AISI 304 à 25 pour l’AISI 316, soit une amélioration théorique de 40% de la résistance aux chlorures.

| Critère | AISI 304 | AISI 316 | Avantage |

|---|---|---|---|

| Composition Cr | 18-20% | 16-18% | 304 (Cr supérieur) |

| Composition Ni | 8-10,5% | 10-14% | 316 (Ni supérieur) |

| Molybdène (Mo) | 0% | 2-3% | 316 (Mo présent) |

| Résistance chlorures | Modérée | Excellente | 316 |

| PRE | ~18 | ~25 | 316 (+40%) |

| Prix relatif | 100% (référence) | +20-30% | 304 (économique) |

| Formabilité | Excellente | Bonne | 304 (plus ductile) |

| Soudabilité | Excellente | Excellente | Équivalent |

| Applications types | Alimentaire, pharma | Marin, chimique | Spécialisées |

| Magnétisme | Non magnétique | Non magnétique | Équivalent |

L’impact économique de la différenciation 304/316 revêt une importance capitale dans les décisions d’investissement industriel, particulièrement pour les projets de grande envergure mobilisant plusieurs centaines de tonnes d’acier inoxydable. L’écart de prix, variant de 20 à 30% selon les fluctuations du marché des matières premières (cours du molybdène particulièrement volatil), peut représenter des sur-coûts de plusieurs millions d’euros sur les gros projets. En 2024, les cotations européennes s’établissent autour de 3500-4500 €/tonne pour l’AISI 304 contre 4500-6000 €/tonne pour l’AISI 316, écart justifié par la rareté relative du molybdène et la complexité de son extraction.

Les propriétés de formage constituent un avantage distinctif de l’AISI 304, résultant de sa teneur en nickel légèrement inférieure et de l’absence de molybdène qui peut durcir localement l’austénite. Cette supériorité se manifeste particulièrement lors d’opérations de formage sévère (emboutissage profond, cintrage à rayons serrés, roulage de bord) où l’AISI 304 tolère des déformations plus importantes sans fissuration. L’industrie de la robinetterie sanitaire, par exemple, privilégie systématiquement l’AISI 304 pour la fabrication de corps de vanne complexes nécessitant des opérations de formage multicouches.

Les règles de sélection entre AISI 304 et 316 s’articulent autour de critères environnementaux et économiques clairement définis. L’AISI 304 s’impose pour les environnements non chlorurés (atmosphères urbaines/rurales, eau douce, industrie alimentaire, pharmaceutique) où ses performances anticorrosion suffisent largement, permettant d’optimiser les coûts d’investissement et de bénéficier de sa formabilité supérieure. L’AISI 316 devient indispensable en milieux chlorurés (installations marines, piscines, industries chimiques), applications médicales implantables long terme, et environnements particulièrement agressifs où la sécurité impose une résistance à la corrosion maximale.

L’analyse du coût global de possession (TCO – Total Cost of Ownership) sur la durée de vie des installations peut modifier significativement l’équation économique initiale. Si l’AISI 316 impose un surcoût d’investissement de 20-30%, sa résistance supérieure à la corrosion peut réduire drastiquement les coûts de maintenance, remplacement prématuré, et interruptions de production dans les environnements agressifs. À l’inverse, le sur-spécification systématique en AISI 316 pour des applications compatibles avec l’AISI 304 représente un gaspillage économique et environnemental (surconsommation de molybdène, métal critique) qu’une analyse technique rigoureuse permet d’éviter.

7. Techniques de Fabrication et Transformation

7.1 Soudage

L’AISI 304 présente une soudabilité exceptionnelle par l’ensemble des procédés conventionnels, propriété fondamentale qui explique son adoption massive dans les industries nécessitant des assemblages complexes. Le soudage TIG (Tungsten Inert Gas – GTAW), considéré comme la référence qualitative pour les aciers inoxydables, exploite un arc électrique généré entre une électrode de tungstène non fusible et la pièce à souder, sous protection gazeuse argon pur (99,99%). Ce procédé produit des cordons de soudure d’une qualité exceptionnelle (absence de projections, pénétration contrôlée, faible zone affectée thermiquement) et s’impose pour toutes les applications critiques : tuyauterie pharmaceutique, circuits alimentaires, équipements sous pression.

Le soudage MIG (Metal Inert Gas – GMAW) offre une alternative plus productive pour les assemblages de forte épaisseur et les longues soudures. L’utilisation de fil-électrode fusible ER308 ou ER308L (composition adaptée à l’AISI 304/304L) sous protection argon-CO₂ (98/2%) permet d’atteindre des vitesses de soudage supérieures de 2 à 3 fois au TIG tout en conservant une qualité acceptable. Les industries de construction mécanique, chaudronnerie et équipement industriel adoptent massivement ce procédé pour optimiser les coûts de main-d’œuvre sur les grandes séries.

La corrosion intergranulaire post-soudage constitue le risque métallurgique majeur de l’AISI 304, nécessitant des précautions spécifiques lors de la conception des assemblages. Le cycle thermique du soudage (chauffage à 1400°C puis refroidissement) provoque la précipitation de carbures de chrome (Cr₂₃C₆) aux joints de grains dans la zone affectée thermiquement (450-850°C), appauvrissant localement la matrice en chrome. La prévention impose trois stratégies complémentaires : utilisation de 304L à bas carbone (C ≤0,03%), limitation de l’apport thermique (≤1,5 kJ/mm), et traitement thermique post-soudage de solubilisation à 1050-1100°C suivi d’une trempe.

Paramètres soudage TIG AISI 304 (indicatifs) :

- Intensité : 80-150 A (épaisseur 2-6 mm) – Réglage selon pénétration

- Tension : 12-15 V – Arc court stabilité optimale

- Vitesse : 15-25 cm/min – Contrôle pénétration/aspect

- Gaz protection : Argon pur 99,99% – Débit 10-15 L/min

- Électrode tungstène : Ø 2,4-3,2 mm – Ceriated ou thoriated

- Métal d’apport : ER308L (Ø 1,6-2,4 mm) – Composition adaptée

- Envers protection : Argon purge obligatoire – Prévention oxydation

Le soudage par résistance par points constitue un procédé spécialisé pour l’assemblage de tôles minces (0,5-3 mm), exploité massivement dans l’industrie automobile et l’électroménager. Ce procédé, générant la fusion locale par effet Joule (passage de courant intense 5000-15000 A pendant 0,1-0,5 seconde), évite l’apport de métal et minimise les déformations. La conductivité électrique relativement faible de l’AISI 304 (résistivité 0,72 μΩ·m) par rapport à l’acier au carbone facilite paradoxalement ce procédé en concentrant l’échauffement dans la zone de contact.

7.2 Usinage

L’usinage de l’AISI 304 constitue un défi technique majeur résultant de ses propriétés métallurgiques paradoxales : haute résistance mécanique (515-700 MPa) couplée à une ductilité exceptionnelle (40% d’allongement) et une faible conductivité thermique (16 W/m·K). Cette combinaison génère des phénomènes d’écrouissage intense en sous-couche, échauffement localisé de l’outil, et formation de copeaux longs adhérents qui compromettent la qualité de surface et accélèrent l’usure des outils. La maîtrise de l’usinage impose une approche méthodologique rigoureuse intégrant le choix des outils, la définition des paramètres de coupe, et la stratégie de lubrification.

Les outils de coupe pour l’AISI 304 doivent impérativement combiner ténacité élevée (résistance aux chocs thermiques) et résistance à l’usure pour supporter les contraintes thermomécaniques extrêmes. Les nuances carbure revêtu (K20-K30 ISO avec revêtement TiAlN multicouches) représentent le meilleur compromis performances/coût pour les opérations de tournage et fraisage. Les vitesses de coupe recommandées, comprises entre 50 et 100 m/min (tournage) ou 40-80 m/min (fraisage), s’établissent à 40-50% de celles utilisées pour l’acier au carbone, pénalité résultant de la faible conductivité thermique et de l’écrouissage rapide.

Paramètres usinage AISI 304 (tournage carbure revêtu) :

- Vitesse coupe Vc : 50-100 m/min – Ajuster selon rigidité système

- Avance f : 0,15-0,30 mm/tr – Adapter à profondeur de passe

- Profondeur passe ap : 1-5 mm – Privilégier passes multiples

- Angle coupe : 15-20° – Géométrie positive obligatoire

- Rayon bec : 0,4-0,8 mm – Compromis rugosité/résistance

- Lubrification : Émulsion 8-10% – Débit 20-40 L/min minimum

- Arrosage : Haute pression dirigé – Évacuation copeaux critique

La formation de copeaux longs adhérents représente la problématique majeure de l’usinage de l’AISI 304, résultant de sa structure austénitique ductile qui favorise l’étalement plastique plutôt que la fragmentation. Ces copeaux emmêlés compromettent l’évacuation des copeaux, altèrent la qualité de surface par frottement, et présentent des risques de sécurité pour l’opérateur. Les solutions incluent l’utilisation de brise-copeaux intégrés aux plaquettes, l’optimisation de la géométrie de coupe (angles positifs, arêtes vives), et l’adoption de stratégies d’usinage interrompu favorisant la segmentation naturelle des copeaux.

7.3 Formage

Le formage de l’AISI 304 exploite sa ductilité exceptionnelle et sa capacité d’écrouissage pour produire des formes complexes par déformation plastique à froid ou à chaud. L’allongement à rupture de 40% minimum, associé à un coefficient d’anisotropie favorable, autorise des opérations de mise en forme sévères : emboutissage profond (rapport hauteur/diamètre jusqu’à 1,5), pliage à rayons serrés (rayon minimum 1,5 × épaisseur), roulage de bord et cintrage multicouches. Ces capacités positionnent l’AISI 304 comme l’alliage de référence pour la fabrication d’équipements complexes en tôlerie fine (0,5-6 mm) : cuves, réservoirs, éviers, carrosseries.

L’écrouissage, phénomène de durcissement structural résultant de la déformation plastique, constitue une caractéristique fondamentale du formage de l’AISI 304. Une déformation plastique de 30% peut doubler la limite d’élasticité (205 → 400 MPa) et augmenter de 30% la résistance à la traction (600 → 780 MPa), au prix d’une réduction de l’allongement résiduel. Cet écrouissage, exploité pour optimiser les propriétés mécaniques des produits finis, nécessite parfois des recuits intermédiaires lors d’opérations de formage multi-étapes pour restaurer la ductilité et éviter la fissuration.

8. Traitements et Finitions de Surface

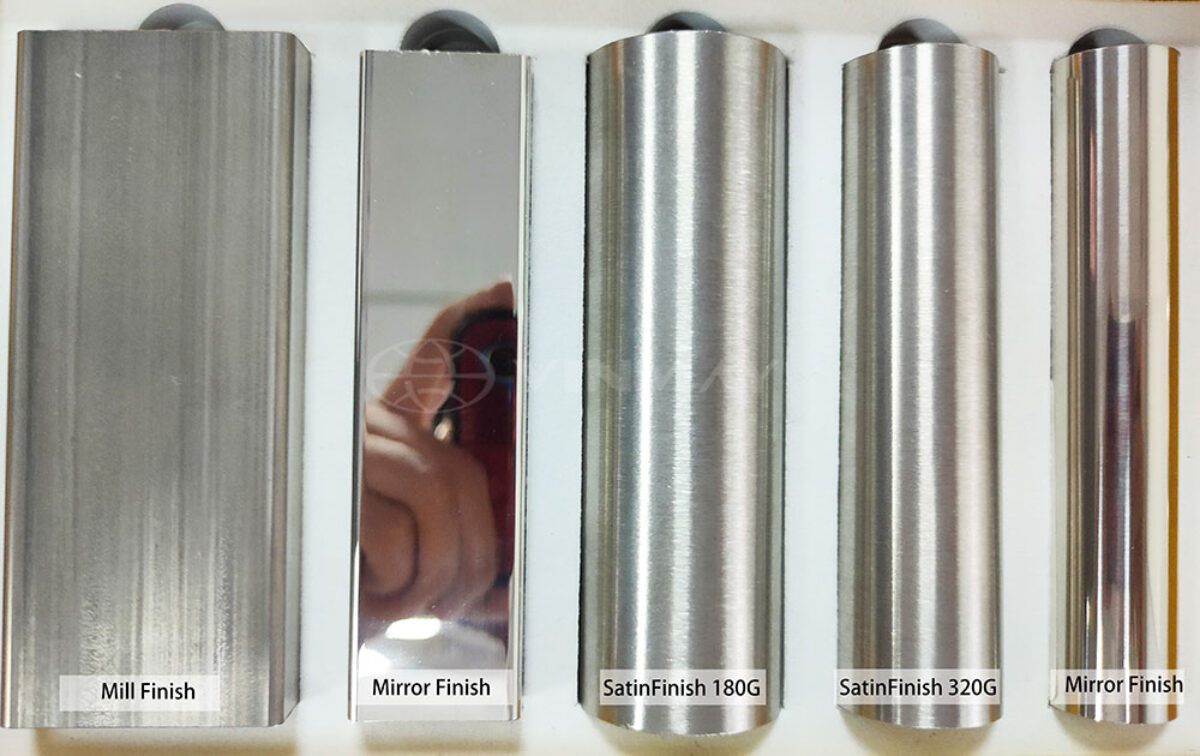

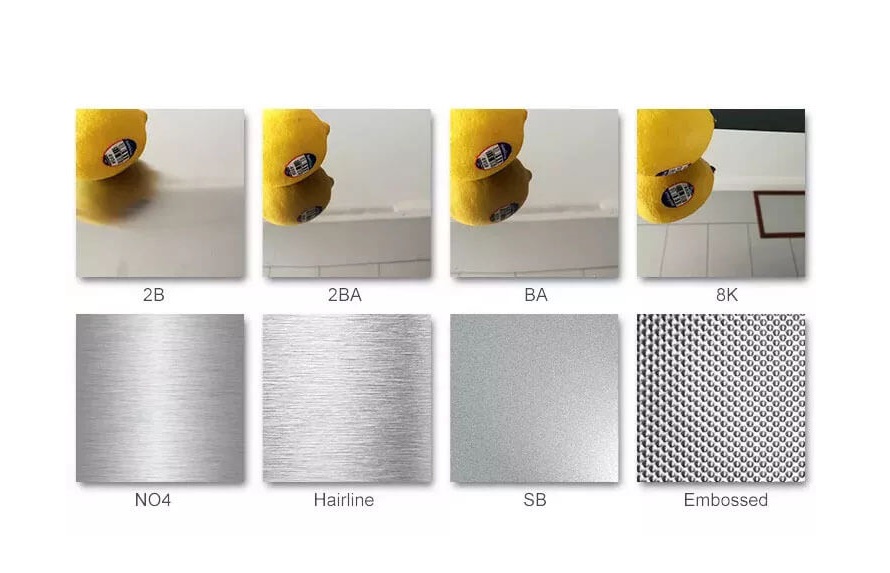

Les traitements de surface de l’AISI 304 revêtent une importance capitale pour optimiser ses performances en service et son esthétique, conditionnant directement la résistance à la corrosion, la facilité de nettoyage et l’acceptabilité visuelle. La gamme étendue de finitions disponibles, normalisée par l’ASTM A480 et l’EN 10088-2, offre aux concepteurs une palette de textures et d’aspects répondant aux exigences fonctionnelles et esthétiques les plus diverses. Le choix de la finition appropriée constitue un paramètre de conception aussi critique que la sélection de la nuance elle-même.

Finitions de surface AISI 304 normalisées :

- 2B (Laminé mat) : Ra 0,5-1,0 μm – Standard industriel économique

- BA (Bright Annealed) : Ra 0,2-0,4 μm – Recuit brillant pharmaceutique

- Brossé (Satin) : Ra 0,4-0,8 μm – Aspect directionnel architectural

- Poli miroir : Ra < 0,1 μm – Réflectivité maximale décoratif

- Électropoli : Ra 0,1-0,3 μm – Dissolution anodique pharmaceutique GMP

- Grenaillé : Ra 3-8 μm – Aspect mat uniforme antidérapant

- Gaufré/Embossé : Variable – Motifs décoratifs architecture

La finition 2B (cold rolled – laminée à froid) constitue l’état de surface standard le plus économique, résultant directement du laminage à froid suivi d’un décapage chimique. Cette surface mate légèrement réfléchissante (Ra 0,5-1,0 μm) convient aux applications industrielles générales où l’esthétique n’est pas critique : structures, équipements mécaniques, tuyauteries non visibles. Le coût optimisé de cette finition (référence 100%) en fait le choix par défaut pour les applications de masse représentant 70% du marché.

Le polissage électrolytique (electropolishing) représente la finition de surface la plus sophistiquée, indispensable pour les applications pharmaceutiques et biotechnologiques les plus exigeantes. Ce procédé de dissolution anodique contrôlée dans un bain d’acide phosphorique-sulfurique (60-70°C, 5-10 V, 5-15 A/dm²) élimine une couche superficielle de 10-30 μm, supprimant les défauts métallurgiques (inclusions, rayures, lignes de laminage) et créant une surface micro-lisse (Ra < 0,3 μm) exempte de recoins susceptibles d’abriter des contaminants. La rugosité ultra-faible facilite le nettoyage, réduit l’adhésion bactérienne de 95%, et améliore la résistance à la corrosion de 20-30% par optimisation de la couche passive.

La passivation chimique, traitement post-fabrication normalisé par l’ASTM A967, constitue une opération indispensable pour optimiser la résistance à la corrosion de l’AISI 304 après usinage, soudage ou manipulation. Ce traitement, consistant en une immersion dans un bain d’acide nitrique 20-25% à 49-60°C pendant 20-60 minutes, élimine les contaminations ferriques superficielles (particules d’acier au carbone issues de l’outillage) et enrichit la surface en chrome par dissolution préférentielle du fer. La couche passive ainsi optimisée présente une résistance à la corrosion maximale et une homogénéité garantissant une protection uniforme sur l’ensemble de la surface.

9. Exemples d’Installations Mondiales et Production

La production mondiale d’acier inoxydable AISI 304 atteint des volumes impressionnants témoignant de son rôle central dans l’économie industrielle contemporaine. En 2023, la production totale s’établit à environ 35 millions de tonnes sur une production mondiale totale d’aciers inoxydables de 50 millions de tonnes, confirmant la position dominante du 304 avec 70% des volumes. Cette production se concentre principalement en Asie (75%), avec la Chine représentant à elle seule 60% du total mondial grâce à ses complexes sidérurgiques géants de Shanxi, Guangdong et Jiangsu.

Les installations emblématiques d’AISI 304 dans le monde illustrent la polyvalence et la durabilité exceptionnelles de cet alliage. La distillerie Jack Daniel’s de Lynchburg (Tennessee), plus ancienne distillerie enregistrée des États-Unis (1866), a progressivement remplacé l’ensemble de ses équipements de production par de l’AISI 304 depuis les années 1950. Ses 80 cuves de fermentation de 25 000 litres, ses alambics en cuivre doublés inox, et ses 15 kilomètres de tuyauterie démontrent la confiance placée dans cet alliage pour préserver la qualité organoleptique du whiskey sur des durées d’exploitation dépassant 50 ans.

L’usine pharmaceutique Pfizer de Puurs (Belgique), site de production majeur des vaccins COVID-19, illustre l’adoption massive de l’AISI 304 dans l’industrie biopharmaceutique. Cette installation de 150 000 m², certifiée GMP/FDA, mobilise plusieurs milliers de tonnes d’AISI 304 électropoli pour ses réacteurs de culture cellulaire, systèmes de purification, tuyauteries processus et équipements de conditionnement aseptique. L’investissement de 600 millions d’euros dans cette usine, dont 15% consacrés aux équipements inox, témoigne de l’importance stratégique du choix matériau pour garantir la qualité et la sécurité des productions pharmaceutiques.

Les infrastructures de transport urbain mondial représentent un débouché colossal pour l’AISI 304, avec des volumes unitaires par projet pouvant atteindre plusieurs milliers de tonnes. Le métro de Dubaï (Émirats Arabes Unis), inauguré en 2009 et étendu progressivement à 90 kilomètres, a mobilisé 5000 tonnes d’AISI 304 pour ses 47 stations entièrement climatisées : garde-corps, habillages muraux, plafonds, mobilier. L’environnement désertique extrême (températures 50°C, tempêtes de sable, salinité atmosphérique) imposait un matériau résistant sans maintenance intensive, critère parfaitement rempli par l’AISI 304 dont les performances restent optimales après 15 ans d’exploitation intensive.

L’industrie nucléaire représente un secteur exigeant adoptant l’AISI 304 pour des applications auxiliaires ne nécessitant pas la tenue à l’irradiation neutronique des aciers spéciaux. Le parc nucléaire français EDF, avec ses 56 réacteurs totalisant 61 GWe de puissance installée, utilise massivement l’AISI 304 pour les circuits secondaires, systèmes de refroidissement, tuyauteries auxiliaires et équipements de traitement des effluents. Bien que remplacé par l’AISI 316L pour les circuits primaires en contact avec le fluide radioactif, le 304 équipe néanmoins 40% des tuyauteries et équipements auxiliaires, représentant plusieurs dizaines de milliers de tonnes par centrale.

Production mondiale AISI 304 par région (2023) :

- Chine : 21 millions tonnes (60%) – Dominance sidérurgie asiatique

- Europe : 5,2 millions tonnes (15%) – Allemagne, Italie, Espagne

- États-Unis : 2,8 millions tonnes (8%) – Nucor, ATI, Outokumpu

- Japon : 2,4 millions tonnes (7%) – Nippon Steel, JFE

- Corée du Sud : 1,7 million tonnes (5%) – POSCO leader

- Inde : 1,4 million tonnes (4%) – Croissance rapide

- Autres : 0,5 million tonnes (1%) – Brésil, Taiwan, Turquie

10. Maintenance, Durabilité et Recyclage

La maintenance de l’AISI 304 se caractérise par sa simplicité et sa faible fréquence, propriété économiquement attractive qui contribue directement à son adoption massive dans les installations industrielles. Contrairement aux aciers au carbone nécessitant des peintures de protection renouvelées tous les 3-5 ans, ou à l’aluminium sensible à la corrosion galvanique, l’AISI 304 ne requiert qu’un nettoyage périodique pour maintenir ses performances et son aspect. Cette maintenance minimale génère des économies substantielles sur le coût global de possession (TCO), compensant largement le surcoût d’investissement initial par rapport aux matériaux conventionnels.

Les pratiques de nettoyage recommandées pour l’AISI 304 privilégient des méthodes douces préservant l’intégrité de la couche passive protectrice. Le nettoyage régulier (hebdomadaire à mensuel selon exposition) à l’eau tiède savonneuse suivie d’un rinçage abondant suffit pour les environnements normaux. Les contaminations plus tenaces (calcaire, graisses, dépôts atmosphériques) se traitent efficacement avec des solutions légèrement alcalines (pH 9-11) ou des détergents spécialisés acier inoxydable. L’utilisation de brosses douces en nylon ou de chiffons microfibres évite les rayures susceptibles de créer des points d’amorçage de corrosion.

Bonnes pratiques maintenance AISI 304 :

- Nettoyage régulier : Eau savonneuse + rinçage – Fréquence adaptée à exposition

- Produits interdits : Acide chlorhydrique, javel concentrée, laine d’acier

- Détartrage : Vinaigre blanc dilué ou acide citrique 5% – Rinçage abondant

- Dégraissage : Alcool isopropylique ou détergent alcalin pH 9-11

- Passivation : Traitement acide nitrique 20% après travaux – Tous les 5-10 ans

- Inspection visuelle : Annuelle minimum – Recherche piqûres, corrosion

- Protection hivernale : Nettoyage sels de déneigement – Hebdomadaire si exposition

La durabilité exceptionnelle de l’AISI 304 constitue un atout environnemental et économique majeur, avec des durées de vie en service régulièrement supérieures à 50 ans dans les conditions d’utilisation normales. Les premières installations industrielles en AISI 304 des années 1950-1960 (cuves brassicoles, tuyauteries alimentaires, équipements pharmaceutiques) fonctionnent toujours sans dégradation significative, témoignage impressionnant de la pérennité de cet alliage. Cette longévité exceptionnelle, de 3 à 5 fois supérieure à celle de l’acier au carbone peint, amortit largement le surcoût d’investissement initial sur le cycle de vie complet.

Le recyclage de l’AISI 304 présente un bilan environnemental exemplaire, avec une recyclabilité de 100% sans perte de propriétés. L’acier inoxydable figure parmi les matériaux les plus recyclés au monde, avec un taux de recyclage effectif dépassant 85% en Europe et 70% aux États-Unis. La refusion des chutes et rebuts d’AISI 304 dans les fours à arc électrique permet de produire un nouvel alliage de qualité strictement identique, contrairement aux polymères dont les propriétés se dégradent à chaque cycle de recyclage. Cette recyclabilité infinie positionne l’AISI 304 comme un matériau d’économie circulaire par excellence.

L’analyse du cycle de vie (ACV) de l’AISI 304 révèle un bilan carbone favorable lorsque la durée de vie complète est considérée. Si la production primaire génère des émissions significatives (3-5 tonnes CO₂ par tonne d’acier), l’utilisation d’acier recyclé réduit cet impact de 75% (0,8-1,2 tonnes CO₂/tonne). Combinée à la durée de vie exceptionnelle (50+ ans) et l’absence de maintenance intensive, l’empreinte carbone annualisée de l’AISI 304 s’établit à des niveaux compétitifs face aux alternatives (aluminium, composites, acier au carbone peint). La tendance croissante vers l’utilisation de ferrailles recyclées (actuellement 60% du mix matière en Europe) améliore continuellement ce bilan environnemental.

La valeur résiduelle élevée de l’AISI 304 en fin de vie constitue un avantage économique tangible facilitant les décisions d’investissement. Les cours des ferrailles inox oscillent autour de 1200-1800 €/tonne (Europe 2024), soit 30-40% de la valeur du métal neuf, garantissant une valorisation économique substantielle lors du démantèlement des installations. Cette valeur résiduelle élevée, résultant de la teneur significative en chrome et nickel (métaux coûteux), réduit le coût total de possession et améliore la rentabilité des projets à long terme.

Conclusion

L’acier inoxydable AISI 304 incarne l’excellence métallurgique moderne, synthèse remarquable d’un siècle d’optimisation scientifique et industrielle ayant abouti à un alliage polyvalent répondant aux exigences les plus diversifiées. Sa formulation équilibrée (18% chrome, 8-10% nickel) confère une combinaison unique de propriétés – résistance à la corrosion exceptionnelle, ductilité remarquable, biocompatibilité certifiée, esthétique durable – qui explique sa position dominante sur le marché mondial avec 70% des volumes d’aciers inoxydables produits.

L’analyse exhaustive présentée dans cet article démontre que le succès planétaire de l’AISI 304 repose sur un équilibre optimal entre performances techniques, facilité de mise en œuvre, et rapport qualité/prix. Sa capacité à satisfaire simultanément les impératifs d’hygiène de l’industrie alimentaire (FDA approval), les exigences de pureté de la pharmacie (GMP compliance), les contraintes de biocompatibilité du médical (ISO 10993), et les ambitions esthétiques de l’architecture contemporaine témoigne d’une polyvalence inégalée dans l’univers des matériaux structurels.

Les 35 millions de tonnes produites annuellement, générant un marché de 120 milliards d’euros, confirment le rôle stratégique de l’AISI 304 dans l’économie industrielle globale. De la distillerie Jack Daniel’s aux réacteurs Pfizer, du Cloud Gate de Chicago au métro de Dubaï, les réalisations emblématiques analysées illustrent la confiance universelle placée dans cet alliage pour des applications où la défaillance n’est pas une option. Cette adoption massive résulte d’un bilan technico-économique global favorable intégrant l’investissement initial, les coûts de maintenance minimaux, et la durée de vie exceptionnelle dépassant régulièrement 50 ans.

La comparaison avec l’AISI 316, bien que révélant une supériorité de ce dernier en milieux chlorurés grâce à son addition de molybdène, confirme la pertinence du 304 pour 70% des applications industrielles ne nécessitant pas cette résistance extrême. Le différentiel de prix de 20-30% entre les deux nuances impose une analyse rigoureuse des conditions réelles d’utilisation pour éviter la sur-spécification systématique en 316, gaspillage économique et environnemental qu’une ingénierie responsable doit combattre. L’optimisation du choix matériau selon les critères de sévérité environnementale constitue un facteur clé de compétitivité et de durabilité.

Les perspectives d’évolution de l’AISI 304 s’inscrivent dans une logique d’amélioration continue et de développement durable. Les recherches actuelles explorent des voies prometteuses : nano-revêtements augmentant la résistance aux chlorures sans addition de molybdène, traitements de surface antibactériens pour applications médicales post-COVID, procédés d’élaboration décarbonés réduisant l’empreinte environnementale. L’intégration croissante de ferrailles recyclées (objectif 80% en Europe 2030) améliore continuellement le bilan carbone de l’alliage, renforçant sa légitimité dans une économie circulaire exigeante.

En conclusion, l’acier inoxydable AISI 304 transcende son statut de simple matériau de construction pour devenir un véritable acteur du progrès industriel et de la durabilité environnementale. Sa capacité à conjuguer performances techniques exceptionnelles, facilité de mise en œuvre, coût maîtrisé et recyclabilité totale en fait un allié indispensable des défis technologiques et écologiques du XXIe siècle. Loin d’être menacé par les matériaux émergents (composites, alliages haute entropie, aciers nanostructurés), l’AISI 304 consolide sa position dominante grâce à la maturité de ses procédés d’élaboration, l’excellence de ses performances démontrées sur des décennies, et sa contribution avérée aux objectifs de développement durable. Un alliage véritablement polyvalent et indispensable, promis à un avenir durable au cœur de notre civilisation industrielle.