Blog

LES FILTRES BACTÉRIOLOGIQUES POUR AUTOCLAVES : FONCTIONS, TECHNOLOGIES ET APPLICATIONS

1. Introduction : L’Impératif de Stérilisation dans les Secteurs Critiques

Dans l’univers hautement réglementé de la stérilisation médicale et pharmaceutique, les filtres bactériologiques pour autoclaves constituent une barrière technologique absolument critique contre la contamination microbiologique. Ces dispositifs de haute précision garantissent que l’air circulant dans les chambres de stérilisation demeure totalement exempt de microorganismes pathogènes, préservant ainsi l’intégrité stérile des instruments chirurgicaux, des produits pharmaceutiques injectables, des dispositifs médicaux implantables et des équipements de laboratoire de recherche.

L’importance de ces systèmes de filtration devient évidente lorsqu’on considère les conséquences potentiellement catastrophiques d’une contamination : infections nosocomiales pouvant entraîner la mort de patients, rappels de médicaments coûtant des millions d’euros, fermetures d’unités de production pharmaceutique, et destructions de lots entiers de dispositifs médicaux. En Europe, l’Agence Européenne des Médicaments (EMA) rapporte que les défaillances de stérilisation représentent environ 15% des rappels de dispositifs médicaux, tandis qu’aux États-Unis, la FDA recense plus de 200 incidents annuels liés à des problèmes de stérilisation inadequate.

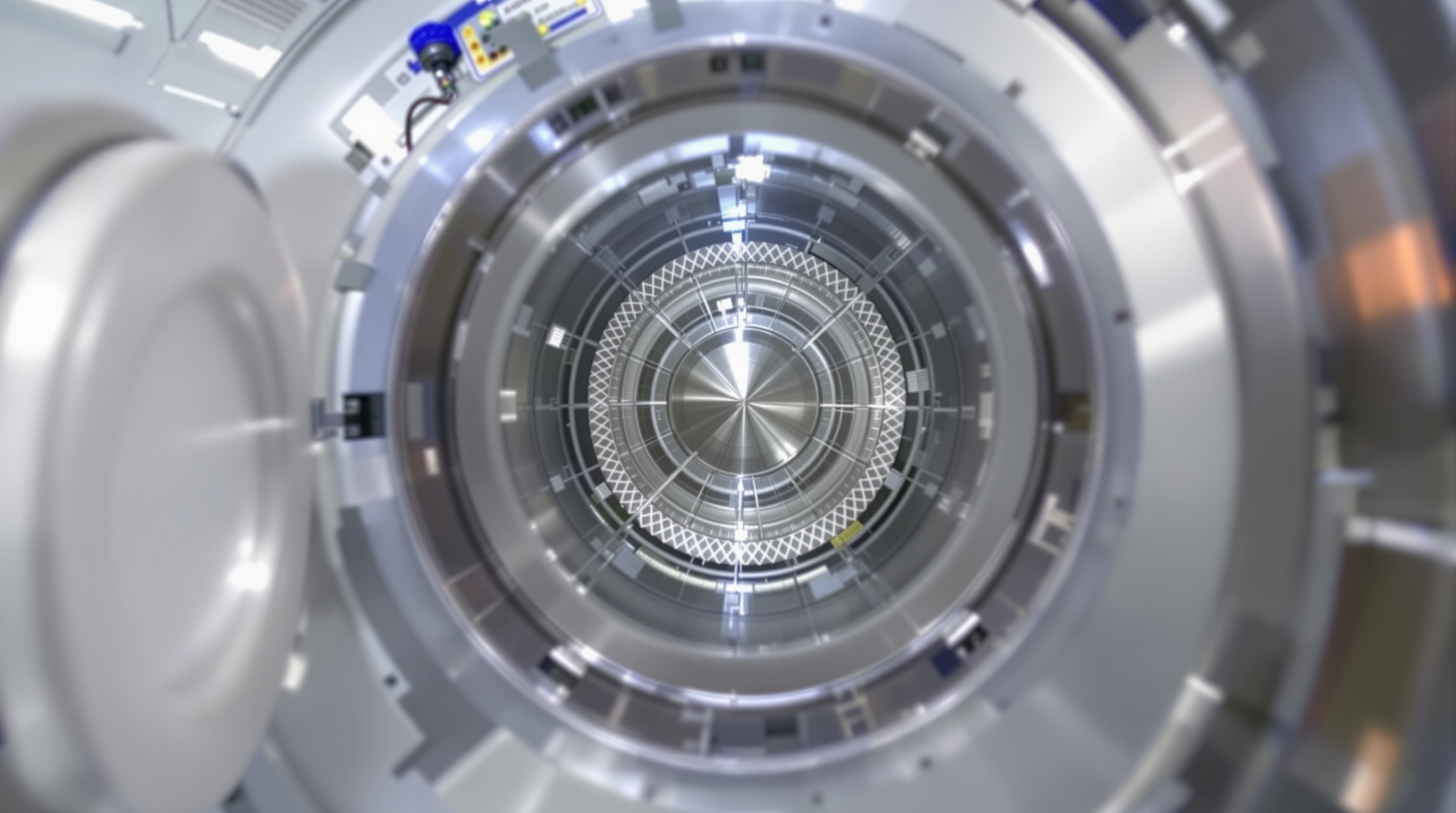

Les autoclaves modernes fonctionnent dans des conditions environnementales extrêmes : pressions comprises entre 1,5 et 3,5 bars au-dessus de la pression atmosphérique, températures variant de 121°C à 134°C selon les cycles de stérilisation, et expositions répétées à la vapeur d’eau saturée. Durant ces cycles complexes comprenant les phases de pré-vide, d’admission de vapeur, de plateau de stérilisation et de séchage final, l’air doit être rigoureusement filtré pour éviter toute recontamination. Les filtres bactériologiques assurent cette fonction vitale en retenant les particules aussi petites que 0,2 micromètre, incluant les bactéries végétatives, les spores bactériennes résistantes, les virus enveloppés et non-enveloppés, ainsi que les mycoplasmes.

La réglementation internationale impose des standards de performance extrêmement stricts. En Europe, la directive 93/42/CEE sur les dispositifs médicaux, récemment remplacée par le règlement MDR 2017/745, exige une validation complète des processus de stérilisation. Aux États-Unis, la FDA impose le respect des normes AAMI/ANSI/ISO, particulièrement l’ISO 17665 pour la stérilisation par vapeur d’eau. Au Japon, le ministère de la Santé, du Travail et du Bien-être (MHLW) a établi des lignes directrices spécifiques pour les dispositifs médicaux stérilisés, alignées sur les standards internationaux mais avec des exigences additionnelles pour certaines catégories de produits.

L’évolution technologique des matériaux filtrants a révolutionné la fiabilité de ces systèmes. Les membranes en PTFE (polytétrafluoroéthylène) et PVDF (polyfluorure de vinylidène) offrent une résistance exceptionnelle aux conditions extrêmes des cycles d’autoclavage répétés, tout en maintenant une efficacité de filtration supérieure à 99,9999% pour les microorganismes. Ces polymères haute performance, développés initialement pour l’industrie aérospatiale, trouvent aujourd’hui leur application optimale dans la protection de la chaîne de stérilisation médicale.

2. Principes de Fonctionnement : Mécanismes Physiques de la Filtration Bactériologique

La filtration bactériologique repose sur trois mécanismes physiques fondamentaux qui agissent simultanément pour capturer les particules microbiennes : l’interception directe, l’impaction inertielle et la diffusion brownienne. Ces phénomènes, régis par les lois de la mécanique des fluides et de la physique des particules, déterminent l’efficacité globale du système de filtration.

L’interception directe constitue le mécanisme principal pour les particules dont la taille approche celle des pores de la membrane filtrante. Lorsqu’une particule suit les lignes de flux d’air et passe suffisamment près d’une fibre ou du bord d’un pore, elle est physiquement interceptée et retenue. Ce mécanisme est particulièrement efficace pour les bactéries et les spores dont le diamètre varie entre 0,5 et 5 micromètres. L’efficacité d’interception dépend directement du rapport entre la taille de la particule et le diamètre du pore, expliquant pourquoi les membranes de 0,2 micromètre constituent le standard pour la rétention bactérienne.

L’impaction inertielle intervient lorsque les particules, en raison de leur masse et de leur vitesse, ne peuvent pas suivre les changements brusques de direction du flux d’air autour des fibres filtrantes. Les particules les plus lourdes continuent leur trajectoire rectiligne et percutent directement les éléments filtrants. Ce mécanisme est d’autant plus efficace que la vitesse du flux est élevée et que la densité des particules est importante. Les spores bactériennes, plus denses que les cellules végétatives, sont particulièrement sensibles à ce mode de capture.

La diffusion brownienne affecte principalement les plus petites particules, notamment les virus et les mycoplasmes de taille inférieure à 0,1 micromètre. Ces particules subissent un mouvement aléatoire dû aux collisions avec les molécules du gaz porteur, augmentant ainsi leur probabilité de contact avec les surfaces filtrantes. Contrairement aux deux premiers mécanismes, l’efficacité de la diffusion brownienne augmente lorsque la vitesse du flux diminue, permettant plus de temps pour les interactions particule-filtre.

Durant le cycle d’autoclavage, les filtres interviennent à des moments critiques où le risque de contamination est maximal. Pendant la phase de pré-vide, l’air résiduel de la chambre est évacué à travers les filtres, empêchant l’introduction de contaminants extérieurs. L’admission de vapeur nécessite une filtration de l’air de compensation pour maintenir l’équilibre des pressions. La phase de séchage, particulièrement critique, fait appel à un flux d’air stérilisant filtré pour éliminer l’humidité résiduelle sans recontaminer la charge stérilisée.

La taille critique de 0,2 micromètre pour les pores des membranes bactériologiques résulte d’études microbiologiques approfondies. Cette dimension correspond au diamètre minimal permettant la rétention de Pseudomonas diminuta (renommée Brevundimonas diminuta), la plus petite bactérie non-filtrante connue avec un diamètre de 0,3 micromètre. Les tests de validation utilisent systématiquement cette souche de référence ATCC 19146 pour démontrer l’efficacité de rétention bactérienne des membranes.

L’efficacité de filtration s’exprime selon la formule E = (1 – N/N₀) × 100, où N représente le nombre de particules après filtration et N₀ le nombre initial. Pour les applications critiques, une efficacité minimale de 99,97% est exigée, ce qui correspond à un facteur de réduction logarithmique de 3,5 (Log Reduction Value). Les filtres haute performance atteignent couramment des efficacités supérieures à 99,9999%, soit un LRV de 6, garantissant une sécurité microbiologique maximale.

3. Technologies de Membranes : Matériaux Haute Performance pour Conditions Extrêmes

Les membranes filtrantes constituent le cœur technologique des filtres bactériologiques, et leur composition matérielle détermine directement les performances, la durabilité et la fiabilité du système de filtration. L’évolution des polymères haute performance a révolutionné ce domaine, permettant le développement de membranes capables de résister aux conditions extrêmes des cycles d’autoclavage répétés tout en maintenant une efficacité de filtration exceptionnelle.

Le PTFE (polytétrafluoroéthylène) représente la référence absolue en matière de membranes filtrantes pour applications critiques. Ce polymère fluoré présente des propriétés uniques : résistance thermique exceptionnelle jusqu’à 260°C, inertie chimique totale face aux agents agressifs, caractère hydrophobe marqué empêchant la rétention d’eau, et stabilité dimensionnelle remarquable. Les membranes PTFE sont fabriquées selon un processus de fabrication complexe impliquant l’extrusion, l’étirage biaxial contrôlé et le frittage, créant une structure microporeuse interconnectée avec une distribution de tailles de pores extrêmement homogène. La porosité typique atteint 80-85%, garantissant des débits élevés avec une perte de charge minimale.

La structure microporeuse du PTFE révèle, sous observation au microscope électronique à balayage, un réseau tridimensionnel de fibrilles interconnectées formant des pores tortueux. Cette architecture particulière, résultant du processus d’étirage à froid, confère une efficacité de filtration supérieure aux membranes à pores cylindriques. Le caractère hydrophobe du PTFE prévient le colmatage par les gouttelettes d’eau de condensation, maintenant ainsi la perméabilité du filtre même en présence d’humidité résiduelle.

Le PVDF (polyfluorure de vinylidène) constitue une alternative performante au PTFE, particulièrement appréciée pour ses propriétés de stérilisabilité multiple. Contrairement au PTFE, le PVDF supporte la stérilisation par rayonnement gamma jusqu’à 50 kGy sans dégradation significative de ses propriétés mécaniques, ouvrant la voie à des applications où la stérilisation terminale du filtre assemblé est requise. Sa température de service s’étend jusqu’à 150°C, largement suffisante pour les cycles d’autoclavage standard. Le PVDF présente également une excellente résistance aux bases fortes et aux agents oxydants utilisés dans les procédures de nettoyage et de désinfection.

Les membranes en cellulose modifiée, bien qu’appartenant à une génération antérieure de matériaux filtrants, conservent des applications spécifiques dans certaines configurations d’autoclaves. Ces membranes, obtenues par nitration puis acétylation de la cellulose naturelle, offrent un caractère hydrophile facilitant le mouillage par les solutions aqueuses. Leur principal avantage réside dans leur dissolution complète dans l’acétone, permettant l’analyse gravimétrique directe des particules retenues. Cependant, leur résistance thermique limitée (80°C maximum) et leur sensibilité à l’hydrolyse en milieu humide restreignent leur usage aux applications de laboratoire où les conditions opératoires sont moins sévères.

Les membranes composites multicouches représentent l’évolution la plus récente de la technologie filtrante. Ces structures sophistiquées associent une membrane active en PTFE ou PVDF à des supports mécaniques en polypropylène ou polyéthersulfone, optimisant simultanément l’efficacité de filtration, la résistance mécanique et la capacité de rétention des particules. La couche active, d’épaisseur comprise entre 10 et 50 micromètres, assure la fonction de barrière microbiologique, tandis que les couches support, plus épaisses (100-500 micromètres), confèrent la résistance aux contraintes mécaniques et aux différentiels de pression.

La comparaison des performances révèle des différences significatives entre les technologies. Le PTFE exhibe la meilleure stabilité thermique et chimique, justifiant son utilisation privilégiée dans les environnements les plus sévères. Le PVDF offre un compromis optimal entre performances et coût, particulièrement adapté aux applications pharmaceutiques où la stérilisation gamma des composants est requise. Les membranes cellulosiques, malgré leurs limitations, demeurent irremplaçables pour certaines analyses spécialisées nécessitant la dissolution de la membrane.

L’analyse de la durabilité montre que les membranes PTFE maintiennent leurs propriétés après plus de 1000 cycles d’autoclavage à 134°C, tandis que le PVDF supporte environ 500 cycles dans les mêmes conditions. Cette différence de longévité se traduit par des coûts d’exploitation variables : bien que l’investissement initial en PTFE soit supérieur de 30-40%, les coûts de maintenance réduits compensent largement cette différence sur la durée de vie de l’équipement.

4. Types de Filtres : Classification et Applications Spécifiques

La classification des filtres bactériologiques pour autoclaves repose sur plusieurs critères fondamentaux : la taille des pores, l’efficacité de filtration, la technologie de fabrication et les applications spécifiques. Cette typologie permet aux utilisateurs de sélectionner le type de filtre optimal en fonction des exigences particulières de leur processus de stérilisation et des réglementations applicables à leur secteur d’activité.

Les filtres à membrane constituent la catégorie la plus répandue dans les applications d’autoclavage. Caractérisés par des tailles de pores précisément contrôlées de 0,2 ou 0,22 micromètre, ces filtres offrent une barrière absolue contre les microorganismes. La différence entre 0,2 et 0,22 micromètre, bien que minime, reflète les standards historiques : 0,2 µm correspond à la norme européenne et ISO, tandis que 0,22 µm dérive des standards américains traditionnels. En pratique, les deux spécifications garantissent une rétention bactérienne équivalente, l’écart étant inférieur aux tolérances de fabrication des membranes.

Les filtres à membrane se déclinent en versions hydrophiles et hydrophobes, adaptées à des applications distinctes. Les membranes hydrophiles, généralement en PVDF modifié ou en cellulose, présentent une affinité pour l’eau facilitant leur mouillage spontané par les vapeurs de condensation. Cette propriété s’avère avantageuse dans les phases finales du cycle d’autoclavage où l’élimination de l’humidité résiduelle est critique. À l’inverse, les membranes hydrophobes en PTFE repoussent l’eau, empêchant le colmatage par les gouttelettes de condensation et maintenant leur perméabilité même en atmosphère saturée en vapeur d’eau.

Les filtres HEPA (High Efficiency Particulate Air) représentent une technologie différente, basée sur un média filtrant en fibres de verre ou de polymère disposées aléatoirement. Selon la norme EN 1822-1:2019, les filtres HEPA présentent une efficacité minimale de 99,97% pour les particules de 0,3 micromètre, correspondant à la taille de particule la plus pénétrante (MPPS – Most Penetrating Particle Size). Cette efficacité, bien qu’inférieure aux membranes pour les particules submicrométriques, reste largement suffisante pour la rétention des microorganismes dont la taille dépasse généralement 0,5 micromètre.

L’avantage principal des filtres HEPA réside dans leur capacité de rétention volumique élevée, permettant l’accumulation de quantités importantes de particules sans dégradation notable des performances. Leur structure tridimensionnelle offre également une résistance mécanique supérieure aux contraintes de pression différentielle, particulièrement appréciée dans les autoclaves de grande capacité où les débits d’air sont élevés. Les filtres HEPA trouvent leur application privilégiée dans les systèmes de traitement d’air des salles de stérilisation et dans les autoclaves industriels où la robustesse prime sur l’efficacité absolue.

Les filtres ULPA (Ultra Low Penetration Air) poussent encore plus loin les performances, atteignant une efficacité minimale de 99,999% pour les particules de 0,12 micromètre selon la norme ISO 29463. Cette efficacité exceptionnelle, supérieure d’un ordre de grandeur aux filtres HEPA, les destine aux applications les plus critiques : stérilisation de produits pharmaceutiques injectables, préparation de cultures cellulaires pour thérapies géniques, ou traitement d’instruments chirurgicaux ultra-spécialisés comme les implants cardiovasculaires.

La technologie ULPA implique des médias filtrants à structure ultra-fine, généralement constitués de fibres de PTFE d’un diamètre inférieur à 0,5 micromètre. Cette finesse extrême génère une perte de charge supérieure aux filtres HEPA conventionnels, nécessitant des systèmes de ventilation plus puissants. Le coût d’acquisition des filtres ULPA excède de 3 à 5 fois celui des filtres HEPA, mais cette dépense se justifie par l’élimination quasi-totale des risques de contamination particulaire.

Les filtres composites combinent plusieurs technologies pour optimiser les performances globales. Un préfiltre HEPA retient les particules grossières et protège une membrane finale de 0,2 micromètre contre le colmatage prématuré. Cette configuration en série maximise la durée de vie du système tout en garantissant une efficacité de filtration absolue. Les filtres composites équipent préférentiellement les autoclaves pharmaceutiques où la continuité de service est critique.

Les applications spécifiques de chaque type de filtre reflètent leurs caractéristiques techniques distinctives. Les membranes 0,2 µm dominent les applications médicales et pharmaceutiques où la barrière stérilisante absolue est requise. Les filtres HEPA conviennent aux applications industrielles et de recherche où l’efficacité doit être élevée sans nécessiter la perfection absolue. Les filtres ULPA se réservent aux domaines les plus exigeants : biotechnologies, nanotechnologies médicales et productions pharmaceutiques de pointe nécessitant des environnements ultra-propres.

5. Normes et Standards Internationaux : Cadre Réglementaire et Exigences de Conformité

Le paysage normatif international régissant les filtres bactériologiques pour autoclaves s’articule autour de standards complémentaires couvrant la conception, la fabrication, les tests de performance et les procédures de validation. Cette architecture réglementaire complexe vise à harmoniser les exigences de sécurité tout en tenant compte des spécificités régionales et sectorielles.

En Europe, la norme **EN 285:2015** constitue la référence fondamentale pour les stérilisateurs à vapeur d’eau de grande capacité. Cette norme définit les exigences de performance pour les autoclaves utilisés en milieu médical et pharmaceutique, incluant des spécifications détaillées sur les systèmes de filtration. L’EN 285 impose que les filtres d’évacuation d’air présentent une efficacité minimale de rétention bactérienne de 99,97% pour des particules de 0,3 micromètre, testée selon des protocoles standardisés utilisant des aérosols calibrés de Brevundimonas diminuta.

La norme **EN 1822:2019**, dédiée aux filtres à air haute efficacité (EPA, HEPA et ULPA), établit une classification en 17 classes d’efficacité allant de E10 (efficacité minimale 85%) à U17 (efficacité minimale 99,999995%). Cette classification, adoptée également par l’ISO 29463, permet une sélection précise des filtres selon les exigences de l’application. Pour les autoclaves, les classes H13 (efficacité 99,95%) et H14 (efficacité 99,995%) sont couramment spécifiées, offrant un compromis optimal entre performance et coût d’exploitation.

L’**ISO 29463** série, harmonisée internationalement, reprend et étend la classification européenne EN 1822. Cette norme définit 13 classes de filtres (E10 à U17) avec des protocoles de test unifiés applicables mondialement. L’ISO 29463-3 spécifie les méthodes de test d’efficacité utilisant des particules d’huile de paraffine (DOP – Dioctyl Phthalate) ou des aérosols salins pour la détermination de l’efficacité locale et globale. Ces tests, réalisés sur banc d’essai calibré, permettent la caractérisation complète des performances de filtration.

Aux États-Unis, la **FDA** (Food and Drug Administration) régit l’usage des filtres dans les applications pharmaceutiques via le **21 CFR Part 11**, qui établit les critères d’acceptation des systèmes électroniques de gestion des données, incluant les systèmes de monitoring des filtres. La FDA exige une validation complète des processus de stérilisation selon les principes des **Current Good Manufacturing Practices (cGMP)**, incluant la qualification des filtres et la validation de leur efficacité sur site. Les **USP Chapters 1229** et **1211** fournissent les lignes directrices spécifiques pour la validation des systèmes de filtration stérilisante.

Les standards américains **IEST-RP-CC001** et **IEST-RP-CC007**, développés par l’Institute of Environmental Sciences and Technology, complètent le cadre réglementaire en définissant les procédures de test sur site et les méthodes de validation continue des filtres HEPA/ULPA. Ces standards, largement adoptés par l’industrie pharmaceutique américaine, spécifiaient les protocoles de test d’intégrité par DOP, de mesure d’efficacité locale, et de détection des fuites potentielles.

Au Japon, le **MHLW** (Ministry of Health, Labour and Welfare) a établi des exigences spécifiques pour les dispositifs médicaux stérilisés, consignées dans les **Japanese Pharmacopoeia** et les **MHLW Guidelines for Medical Device Sterilization**. Ces réglementations s’alignent sur les standards ISO tout en ajoutant des exigences particulières pour certaines catégories de produits. Le Japon exige notamment une double validation des systèmes de filtration : une qualification initiale selon les protocoles ISO et une revalidation annuelle utilisant des méthodes microbiologiques spécifiques aux souches bactériennes endémiques.

L’**ISO 13485:2016**, norme internationale pour les systèmes de management de la qualité des dispositifs médicaux, impose aux fabricants de filtres un contrôle rigoureux de leurs processus de production. Cette norme exige la traçabilité complète des matières premières, la validation des procédés de fabrication, et la documentation exhaustive des contrôles qualité. Les fabricants doivent démontrer la capabilité de leurs processus à produire des filtres conformes aux spécifications, avec des indicateurs statistiques de performance (Cp, Cpk) supérieurs à 1,33.

L’**ISO 14644-3** régit spécifiquement les méthodes de test des filtres HEPA et ULPA installés dans les salles propres et environnements maîtrisés. Cette norme définit les procédures de test d’intégrité par comptage de particules, permettant la détection de fuites localisées et l’évaluation de l’efficacité globale in situ. Les tests doivent être réalisés périodiquement selon une fréquence définie par l’analyse de risque, généralement trimestrielle pour les applications critiques.

Les exemples d’application de ces normes varient selon les régions. En Europe, l’hôpital universitaire de Heidelberg (Allemagne) a mis en place un protocole de qualification des filtres d’autoclaves conforme à l’EN 285, incluant des tests mensuels d’intégrité et une revalidation annuelle complète. Aux États-Unis, le fabricant pharmaceutique Pfizer applique les exigences FDA avec des tests hebdomadaires d’efficacité et une traçabilité électronique complète des données selon le 21 CFR Part 11. Au Japon, le centre médical de l’université de Tokyo utilise un protocole hybride combinant les exigences MHLW et les recommandations ISO, avec des tests de validation utilisant des souches microbiennes spécifiquement sélectionnées pour leur représentativité de la flore locale.

6. Tests de Validation : Protocoles et Méthodes de Qualification

La validation des filtres bactériologiques constitue un processus critique garantissant leur conformité aux spécifications de performance et leur aptitude à assurer la barrière stérilisante requise. Cette démarche s’appuie sur une batterie de tests normalisés, réalisés tant en laboratoire qu’in situ, permettant de caractériser exhaustivement les propriétés de filtration et de détecter toute défaillance potentielle.

Le **test du point de bulle** (Bubble Point Test) constitue la méthode de référence pour la vérification de l’intégrité des membranes filtrantes. Ce test non destructif repose sur le principe physique de la tension superficielle : une membrane préalablement mouillée par un liquide à faible tension superficielle (généralement un mélange isopropanol-eau) ne laisse passer l’air qu’à partir d’une pression critique correspondant au diamètre du plus grand pore. La pression de point de bulle, mesurée avec une précision de ±1%, permet de vérifier que la taille maximale des pores reste conforme aux spécifications. Pour une membrane de 0,2 µm, la pression de point de bulle doit typiquement dépasser 3,4 bars avec un mélange à 60% d’isopropanol.

La procédure du test de point de bulle suit un protocole rigoureux : pré-mouillage complet de la membrane sous vide, montée progressive de la pression d’air jusqu’à l’apparition de la première bulle, stabilisation pendant 5 minutes, puis mesure de la diffusion gazeuse à 80% de la pression de point de bulle. Cette dernière vérification, appelée « forward flow test », contrôle la perméabilité globale de la membrane et détecte les défauts de structure qui n’affecteraient pas le point de bulle mais compromettraient l’efficacité de filtration.

Le **test de rétention bactérienne** représente la validation ultime de l’efficacité de filtration biologique. Ce test utilise exclusivement la souche **Brevundimonas diminuta ATCC 19146**, sélectionnée pour sa taille critique de 0,3 µm et sa résistance aux conditions opératoires. Le protocole standard spécifie une concentration de défi de 10⁷ UFC/cm² de surface filtrante, avec un débit de 10 L/min/cm². L’absence totale de croissance microbienne dans le filtrat, vérifiée après incubation sur milieu TSA (Tryptic Soy Agar) pendant 72 heures à 30°C, atteste de l’efficacité de rétention bactérienne absolue.

La préparation de l’inoculum bactérien nécessite des précautions particulières : culture fraîche de moins de 24 heures, lavage répété en solution saline stérile pour éliminer les débris cellulaires, ajustement de la concentration par dénombrement sur cellule de Thoma, et vérification de la viabilité par étalement sur gélose. La suspension bactérienne, d’une concentration de 10⁸ à 10⁹ UFC/mL, doit être utilisée dans l’heure suivant sa préparation pour éviter la sédimentation et la mortalité cellulaire.

Le **test DOP** (Di-Octyl Phthalate), standard historique pour la validation des filtres HEPA, utilise un aérosol monodisperse de particules de 0,3 µm générées par nébulisation d’une solution d’huile DOP. Un photomètre à diffusion lumineuse mesure la concentration particulaire en amont et en aval du filtre, permettant le calcul direct de l’efficacité de filtration. Bien que progressivement remplacé par des tests utilisant des particules solides calibrées (latex, NaCl), le test DOP demeure référentiel dans certaines applications pharmaceutiques exigeant une comparabilité historique des données.

Les **tests d’intégrité selon l’ISO 14644-3** s’appliquent spécifiquement aux filtres installés dans les systèmes de traitement d’air. Ces tests in situ utilisent un compteur de particules laser pour mesurer l’efficacité locale de filtration. La procédure implique la génération d’un aérosol de particules calibrées (généralement des microsphères de latex de 0,3 µm) en amont du filtre, puis le comptage des particules transmises par balayage systématique de la surface filtrante. Toute zone présentant une transmission supérieure à 0,01% indique une fuite locale nécessitant une réparation ou un remplacement.

Les **protocoles de qualification** s’articulent en trois phases distinctes : QI (Qualification d’Installation), QO (Qualification Opérationnelle) et QP (Qualification de Performance). La QI vérifie la conformité de l’installation aux spécifications : positionnement correct du filtre, étanchéité des joints, intégrité des conduites et raccordements. La QO contrôle le fonctionnement du système dans ses conditions nominales : débits d’air, pressions différentielles, cycles de régénération. La QP démontre les performances du système complet dans ses conditions d’utilisation réelles, incluant la validation de l’efficacité de stérilisation sur des charges représentatives.

La documentation de validation doit inclure : certificats de conformité des filtres, procédures de test détaillées, résultats de tous les tests avec interprétation, analyse des non-conformités et actions correctives, planning de revalidation périodique. Cette documentation, auditée régulièrement par les autorités sanitaires, constitue la preuve réglementaire de la maîtrise du processus de stérilisation.

Les fréquences de revalidation varient selon les applications : mensuelle pour les productions pharmaceutiques critiques, trimestrielle pour les dispositifs médicaux implantables, semestrielle pour les applications de recherche. Ces fréquences, définies par l’analyse de risque qualité, peuvent être ajustées en fonction du retour d’expérience et de l’historique de performance des équipements.

7. Applications Sectorielles : Diversité des Usages et Exigences Spécifiques

L’application des filtres bactériologiques pour autoclaves s’étend à travers de multiples secteurs industriels, chacun présentant des exigences spécifiques en termes de performance, de fiabilité et de conformité réglementaire. Cette diversité d’usage reflète l’importance universelle de la stérilisation dans les domaines où la contamination microbiologique représente un risque inacceptable pour la santé publique, la qualité des produits ou l’intégrité des processus de recherche.

Dans le **secteur médical et hospitalier**, les filtres bactériologiques équipent les autoclaves dédiés à la stérilisation des instruments chirurgicaux, des dispositifs médicaux réutilisables et des équipements de soins. Les hôpitaux universitaires européens, comme l’Hôpital de la Pitié-Salpêtrière à Paris, utilisent des autoclaves de 1000 litres équipés de systèmes de filtration redondants : filtres primaires HEPA H14 pour le prétraitement de l’air et membranes PTFE de 0,2 µm pour la protection finale. Cette configuration garantit une stérilité absolue des 15 000 instruments traités quotidiennement dans les 47 blocs opératoires de l’établissement.

Aux États-Unis, le Mayo Clinic de Rochester (Minnesota) a développé un protocole de stérilisation utilisant des filtres ULPA pour les instruments de neurochirurgie et de chirurgie cardiovasculaire. Ce choix technologique, motivé par le risque critique d’infection nosocomiale dans ces spécialités, permet d’atteindre des niveaux de stérilité assurance (SAL – Sterility Assurance Level) de 10⁻⁶, soit six fois supérieurs aux exigences standard. Les 28 autoclaves de l’établissement traitent annuellement plus de 400 000 dispositifs avec un taux de rejet inférieur à 0,001%.

Au Japon, l’hôpital universitaire de Tokyo a implanté un système innovant de traçabilité électronique des filtres, intégrant des puces RFID permettant le suivi en temps réel de leurs performances. Chaque filtre, identifié individuellement, transmet ses données de fonctionnement (débits, pressions différentielles, durée d’utilisation) vers un système central de gestion préventive. Cette approche proactive a permis de réduire de 65% les défaillances imprévues et d’optimiser les intervalles de maintenance préventive.

L’**industrie pharmaceutique** représente le secteur le plus exigeant en matière de filtration bactériologique, en raison des risques sanitaires associés aux produits injectables et des contraintes réglementaires particulièrement strictes. Les unités de production de médicaments stériles, soumises aux Bonnes Pratiques de Fabrication (BPF) européennes ou aux cGMP américaines, utilisent exclusivement des filtres validés selon des protocoles pharmaceutiques spécifiques.

Sanofi, dans son site de production de Vitry-sur-Seine, utilise des autoclaves de dépyrogénation équipés de filtres composites associant une préfiltration HEPA et une membrane finale en PTFE de 0,1 µm. Cette configuration ultra-performante élimine simultanément les particules viables et les endotoxines bactériennes, garantissant la conformité des flacons d’injection aux spécifications de la Pharmacopée Européenne (limite : < 0,5 UI/mL d’endotoxines). La capacité de traitement atteint 50 000 flacons par cycle, avec une cadence de 8 cycles quotidiens.

Pfizer, dans ses installations de Puurs (Belgique), a développé un système de filtration à géométrie variable adapté à la diversité des produits traités. Les filtres modulaires permettent l’ajustement de la capacité de filtration selon la nature des charges : membranes standard de 0,2 µm pour les produits conventionnels, filtres ULPA pour les médicaments biotechnologiques sensibles, systèmes hydrophobes pour les formulations huileuses. Cette flexibilité opérationnelle optimise les coûts d’exploitation tout en maintenant les exigences qualité.

Les **laboratoires de recherche** biomedicale et pharmaceutique utilisent des autoclaves spécialisés pour la stérilisation des milieux de culture, des équipements de culture cellulaire et des dispositifs d’expérimentation animale. L’Institut Pasteur de Paris équipe ses autoclaves de recherche de filtres à efficacité modulable selon le niveau de confinement biologique requis : filtres HEPA H13 pour les laboratoires NSB-1 et NSB-2, filtres ULPA pour les laboratoires NSB-3 manipulant des agents pathogènes de classe 3.

Le National Institutes of Health (NIH) de Bethesda utilise des systèmes de filtration spécialisés pour la stérilisation des équipements de thérapie génique. Ces applications ultra-critiques nécessitent l’élimination complète des particules virales et des contaminants moléculaires susceptibles d’interférer avec les vecteurs thérapeutiques. Les filtres, validés selon les guidelines FDA spécifiques aux produits de thérapie génique, subissent une qualification microbiologique utilisant des virus modèles (bactériophages MS2) pour démontrer leur efficacité antivirale.

L’**industrie agroalimentaire** applique la filtration bactériologique dans les procédés de stérilisation des emballages pour produits UHT et des équipements de conditionnement aseptique. Tetra Pak, leader mondial de l’emballage alimentaire, utilise des autoclaves équipés de filtres HEPA pour la stérilisation des bobines de cartons multicouches. Les exigences, moins sévères que dans le domaine pharmaceutique, privilégient la robustesse et la résistance aux environnements industriels humides et chargés en particules organiques.

Danone, dans ses usines de production de produits laitiers infantiles, applique des protocoles de stérilisation inspirés des standards pharmaceutiques. Les autoclaves de stérilisation des biberons et tétines utilisent des filtres à membrane PVDF résistants aux détergents alcalins utilisés dans les cycles de nettoyage. Cette résistance chimique, supérieure à celle du PTFE en milieu basique, prolonge la durée de vie des filtres et réduit les coûts d’exploitation de 25%.

Les exemples d’installation dans chaque région révèlent des approches distinctes. En Europe, la priorité accordée à la durabilité environnementale favorise l’adoption de filtres à longue durée de vie et recyclables. Aux États-Unis, l’accent mis sur l’efficacité opérationnelle privilégie les systèmes automatisés à maintenance prédictive. Au Japon, l’exigence de perfection technologique oriente vers des solutions ultra-performantes intégrant les dernières innovations en matière de matériaux et de capteurs.

8. Fabricants et Produits : Panorama du Marché et Innovations Technologiques

Le marché mondial des filtres bactériologiques pour autoclaves se caractérise par la présence de fabricants spécialisés offrant des gammes de produits technologiquement avancées, adaptées aux exigences spécifiques de chaque secteur d’application. Cette industrie, évaluée à plus de 850 millions d’euros en 2023, connaît une croissance soutenue de 6,5% annuellement, portée par l’expansion des secteurs pharmaceutique et biotechnologique ainsi que par le renforcement des réglementations sanitaires mondiales.

**Sartorius**, groupe allemand basé à Göttingen, s’impose comme le leader technologique mondial avec sa gamme de filtres **Sartopore® 2 XLI** et **Sartobran® P**. Ces produits, fabriqués à partir de membranes PTFE ultra-pures produites selon des procédés propriétaires, offrent des performances exceptionnelles : efficacité de rétention bactérienne supérieure à 99,9999%, résistance thermique jusqu’à 180°C, et durée de vie validée sur plus de 2000 cycles d’autoclavage. La technologie **Hydrosart®** développée par Sartorius utilise une modification de surface des membranes PVDF créant un caractère hydrophile permanent sans additifs, éliminant les risques de relargage de substances extractibles. Le chiffre d’affaires de la division filtration de Sartorius atteint 425 millions d’euros en 2023, avec une présence commerciale dans 65 pays.

**Pall Corporation**, filiale de Danaher Corporation implantée à Port Washington (New York), commercialise la gamme de référence **Supor®** basée sur des membranes en polyéthersulfone (PES) modifié. Les filtres Supor® se distinguent par leur faible taux d’extractibles (< 3 mg/10 pouces selon la méthode USP), leur résistance aux agents de nettiement alcalins (pH jusqu’à 14), et leur capacité de stérilisation multiple par vapeur, gamma et rayonnement béta. La série **Supor EKV** intègre des capteurs de pression différentielle et de débit intégrés, permettant une surveillance en temps réel des performances de filtration. Pall Corporation détient 28% du marché américain des filtres pharmaceutiques avec un chiffre d’affaires de 1,2 milliard de dollars pour l’ensemble de ses activités de filtration.

**Merck Millipore** (division de Merck KGaA, Darmstadt, Allemagne) développe les systèmes **Millex®** et **Sterivex®** destinés aux applications de laboratoire et aux productions pharmaceutiques de petite échelle. L’innovation majeure de Merck réside dans ses membranes **Durapore®** en PVDF à structure asymétrique, offrant une couche filtrante ultra-mince (5 µm) supportée par une structure macroporeuse assurant la résistance mécanique. Cette architecture permet d’atteindre des débits spécifiques supérieurs de 40% aux membranes conventionnelles à épaisseur constante. La gamme **Millipak®** propose des cartouches filtrantes pré-stérilisées par rayonnement gamma, prêtes à l’emploi pour les applications pharmaceutiques critiques.

**GVS** (Gruppo Vialli Santoni), leader italien basé à Bologna, s’est spécialisé dans les filtres composites haute capacité destinés aux autoclaves industriels. La technologie **Microfunnel®** développée par GVS utilise une structure plissée optimisée augmentant de 300% la surface filtrante effective dans un encombrement réduit. Les filtres GVS équipent notamment les autoclaves de l’industrie alimentaire européenne, où leur résistance aux environnements humides et leur facilité de nettoyage constituent des avantages déterminants. GVS a réalisé un chiffre d’affaires de 198 millions d’euros en 2023, avec une croissance de 12% sur les marchés asiatiques.

**Parker Hannifin**, conglomérat américain présent dans 49 pays, commercialise les filtres **Balston®** et **Finite®** reconnus pour leur robustesse industrielle. La division Parker Filtration propose des solutions intégrées incluant les filtres, les supports, les systèmes de monitoring et les services de maintenance préventive. L’innovation **SmartFilter®** intègre des capteurs IoT permettant la surveillance à distance des performances, la prédiction des défaillances et l’optimisation automatique des cycles de maintenance. Cette approche « service-oriented » représente 35% du chiffre d’affaires de Parker Filtration, évalué à 890 millions de dollars en 2023.

**Cobetter Filtration**, fabricant chinois en forte expansion basé à Hangzhou, s’impose progressivement sur les marchés internationaux avec des produits offrant un rapport qualité-prix attractif. La gamme **CoBetter PTFE** utilise des membranes produites selon des technologies sous licence européenne, garantissant une conformité aux standards internationaux à des prix inférieurs de 25% aux leaders occidentaux. Cette stratégie de pénétration par les prix, soutenue par des investissements massifs en R&D (8% du chiffre d’affaires), permet à Cobetter de gagner des parts de marché dans les pays émergents et chez les utilisateurs sensibles aux coûts.

**Porvair**, groupe britannique spécialisé dans les technologies poreuses, développe des filtres métalliques fritté pour les applications extrêmes. La technologie **Sinterflo®** utilise des poudres métalliques (acier inoxydable 316L, Hastelloy, Inconel) frittées sous atmosphère contrôlée pour créer des structures poreuses ultra-résistantes. Ces filtres, insensibles aux chocs thermiques et aux agents chimiques agressifs, équipent les autoclaves de l’industrie chimique et pétrochimique où les conditions opératoires dépassent les limites des polymères conventionnels.

Les innovations technologiques récentes se concentrent sur l’intégration de capteurs intelligents, le développement de matériaux bio-sourcés et l’optimisation des géométries de filtration. Les filtres **intelligents** intègrent des puces électroniques permettant la traçabilité complète des performances, l’alerte préventive en cas de dégradation et la documentation automatique des cycles de stérilisation pour la conformité réglementaire. Les matériaux **bio-sourcés**, développés en réponse aux exigences environnementales, utilisent des polymères partiellement issus de ressources renouvelables tout en conservant les performances des matériaux conventionnels.

9. Maintenance et Cycle de Vie : Optimisation de la Performance Opérationnelle

La maintenance des filtres bactériologiques pour autoclaves constitue un élément critique de la stratégie qualité globale, directement corrélée à la fiabilité des proces de stérilisation et à la conformité réglementaire des installations. Une approche de maintenance optimisée permet de maximiser la durée de vie des filtres, de prévenir les défaillances critiques et de maîtriser les coûts d’exploitation tout en garantissant les performances de filtration requises.

Les **intervalles de remplacement** varient considérablement selon plusieurs facteurs déterminants : type de membrane filtrante, conditions opératoires, qualité de l’air ambiant, fréquence d’utilisation et exigences réglementaires sectorielles. Pour les membranes PTFE utilisées dans des conditions standard (cycles à 134°C, air de qualité industrielle), la durée de vie typique s’établit entre 12 et 18 mois, soit environ 1500 à 2000 cycles d’autoclavage. Les membranes PVDF, moins résistantes thermiquement, présentent une longévité réduite à 8-12 mois dans les mêmes conditions. Les filtres HEPA en fibres de verre atteignent des durées de vie supérieures, jusqu’à 24 mois, grâce à leur capacité de rétention volumique élevée et leur résistance aux variations de pression.

L’environnement opérationnel influence drastiquement la longévité des filtres. Dans les salles blanches pharmaceutiques de classe ISO 7, où la concentration particulaire demeure inférieure à 352 000 particules/m³ (≥ 0,5 µm), les filtres atteignent leur durée de vie théorique maximale. À l’inverse, dans les environnements industriels non contrôlés, la présence de poussières, d’aérosols huileux et de vapeurs chimiques peut réduire cette durée de 50 à 70%. La température ambiante constitue également un facteur critique : chaque augmentation de 10°C au-dessus de 25°C réduit la durée de vie des polymères de 15% environ, selon la loi d’Arrhenius appliquée à la dégradation thermique.

Les **signes précurseurs de défaillance** permettent une détection précoce des dégradations de performance avant l’apparition de non-conformités critiques. L’augmentation progressive de la perte de charge constitue l’indicateur le plus fiable : une élévation de 50% par rapport à la valeur initiale signale généralement un colmatage avancé nécessitant un remplacement proche. La mesure continue de la pression différentielle, réalisée par des transmetteurs électroniques avec alarmes programmables, permet un monitoring automatisé des performances.

La **condensation anormale** dans les conduites d’évacuation révèle souvent une dégradation des propriétés hydrophobes des membranes PTFE ou une perforation microscopique permettant le passage de vapeur d’eau. Ce phénomène, détectable par observation visuelle ou mesure d’humidité relative en sortie de filtre, précède généralement une perte d’intégrité de la barrière de filtration. Les analyses microbiologiques périodiques de l’air filtré constituent la méthode de référence pour détecter les pertes d’efficacité, mais leur mise en œuvre complexe les réserve aux applications les plus critiques.

Les **décolorations** ou **déformations mécaniques** des éléments filtrants visibles signalent des expositions à des conditions anormales : surchauffe, contamination chimique, surpression. Ces altérations, facilement détectables lors des inspections visuelles systématiques, nécessitent une analyse approfondie des causes racines pour éviter leur récurrence. Les membranes PTFE exposées à des températures supérieures à 200°C présentent un jaunissement caractéristique, tandis que l’exposition aux bases fortes (pH > 12) provoque un gonflement et une fragilisation du matériau.

Les **protocoles de maintenance préventive** s’articulent autour de plusieurs niveaux d’intervention : contrôles visuels quotidiens, vérifications hebdomadaires des paramètres opératoires, tests mensuels d’intégrité et remplacement programmé selon l’historique de performance. Cette approche échelonnée permet d’optimiser les ressources de maintenance tout en maintenant un niveau de surveillance approprié aux enjeux de l’application.

Les contrôles visuels quotidiens, réalisés par les opérateurs lors des cycles de stérilisation, portent sur l’absence de condensation anormale, l’intégrité des joints et raccordements, et le bon fonctionnement des indicateurs de pression. Ces vérifications, consignées sur des check-lists standardisées, ne nécessitent aucune compétence technique particulière mais constituent la première ligne de détection des anomalies.

Les **coûts de maintenance** représentent généralement 15 à 25% du coût total de possession des systèmes de filtration sur une période de 5 ans. Pour un autoclave pharmaceutique de 1000 litres équipé de filtres PTFE haute performance, les coûts annuels se décomposent typiquement comme suit : remplacement des filtres (65%), main-d’œuvre de maintenance (20%), tests de validation (10%), pièces détachées diverses (5%). Cette répartition varie selon le degré d’automatisation du système et la complexité des procédures de validation requises.

L’optimisation des coûts passe par plusieurs leviers : standardisation des références de filtres pour bénéficier d’économies d’échelle, négociation de contrats de maintenance globaux incluant pièces et main-d’œuvre, formation du personnel interne pour réduire la dépendance aux prestataires externes, et mise en place de systèmes de surveillance automatisée permettant l’extension des intervalles de maintenance préventive. Les retours d’expérience industriels montrent que ces optimisations permettent des réductions de coûts de 20 à 30% sans compromettre la fiabilité opérationnelle.

10. Conclusion et Perspectives : Enjeux Futurs de la Filtration Bactériologique

Les filtres bactériologiques pour autoclaves représentent aujourd’hui une technologie mature mais en constante évolution, portée par les exigences croissantes de sécurité sanitaire, l’émergence de nouveaux agents pathogènes et l’innovation continue dans les matériaux haute performance. Cette synthèse technique démontre la complexité et la criticité de ces dispositifs apparemment simples, dont la défaillance peut avoir des conséquences dramatiques sur la santé publique et la viabilité économique des industries utilisatrices.

L’analyse des **tendances technologiques émergentes** révèle plusieurs axes d’innovation prometteurs. Le développement de **membranes nanostructurées** utilisant des nanoparticules d’argent ou de dioxyde de titane intégrées dans la matrice polymère confère des propriétés antimicrobiennes intrinsèques, réduisant les risques de prolifération microbienne sur les surfaces filtrantes. Ces matériaux « intelligents » pourraient révolutionner la fiabilité des systèmes de filtration dans les environnements particulièrement contaminés.

L’**intégration de capteurs miniaturisés** dans les éléments filtrants ouvre la voie à une surveillance en temps réel des performances microbiologiques. Les biocapteurs basés sur des techniques de fluorescence ou de résonance plasmonique permettraient la détection instantanée de contaminations microbiennes, transformant radicalement les approches de validation et de monitoring. Cette évolution vers la « filtration intelligente » s’inscrit dans la tendance générale de l’Industrie 4.0 et de l’Internet des Objets appliqué aux équipements critiques.

Les **matériaux bio-sourcés** et **recyclables** gagnent en importance face aux préoccupations environnementales croissantes. Le développement de polymères partiellement biosourcés conservant les propriétés de filtration et de résistance thermique des matériaux conventionnels répond aux objectifs de développement durable des industries utilisatrices. Parallèlement, les programmes de recyclage des filtres usagés, encore marginaux, pourraient se généraliser sous la pression réglementaire environnementale.

L’émergence de **nouvelles menaces microbiologiques**, illustrée récemment par la pandémie de COVID-19, souligne l’importance d’anticiper l’évolution des exigences de filtration. Les virus émergents, les bactéries multirésistantes et les agents bioterroristes potentiels nécessitent des performances de filtration toujours plus élevées, poussant les fabricants vers le développement de filtres ULPA de nouvelle génération avec des efficacités supérieures à 99,9999%.

Les **perspectives réglementaires** indiquent un renforcement continu des exigences, particulièrement dans les domaines pharmaceutique et biotechnologique. L’harmonisation internationale des standards, initiée par l’ICH (International Conference on Harmonisation), facilite les échanges commerciaux mais impose aux fabricants le respect simultané de multiples référentiels normatifs. Cette complexité croissante nécessite des investissements significatifs en expertise réglementaire et en systèmes qualité.