LES PORTES D’AUTOCLAVES RECTANGULAIRES : FONCTIONNALITÉ, CONCEPTION ET APPLICATIONS DANS L’INDUSTRIE

Les portes d’autoclaves rectangulaires constituent l’interface critique entre l’environnement externe et la chambre de stérilisation, conditionnant directement la sécurité opérationnelle, l’efficacité des cycles et la productivité industrielle. Ces systèmes d’étanchéité sophistiqués, intégrant des mécanismes d’actionnement automatisés et des dispositifs de sécurité multicouches, représentent l’aboutissement de décennies d’innovations technologiques dans le domaine de la stérilisation à la vapeur d’eau sous pression.

Introduction

L’évolution de la stérilisation industrielle moderne a consacré les autoclaves rectangulaires comme solution privilégiée pour les applications de fort volume nécessitant un chargement optimisé et une ergonomie d’utilisation supérieure. Contrairement aux autoclaves cylindriques traditionnels dont la géométrie circulaire impose des contraintes de chargement et d’accessibilité, les chambres rectangulaires offrent un volume utile maximisé et une utilisation rationnelle de l’espace disponible. Cette architecture révolutionnaire place les portes au cœur des enjeux technologiques et économiques de la stérilisation contemporaine.

Les spécificités techniques des portes rectangulaires découlent directement des contraintes mécaniques imposées par la géométrie plane de ces surfaces d’étanchéité. Alors qu’une porte cylindrique bénéficie de la répartition naturelle des contraintes de pression selon une géométrie optimale, les portes rectangulaires doivent résister aux mêmes sollicitations thermomécaniques sur des surfaces planes nécessitant des renforts structurels sophistiqués et des systèmes d’étanchéité redondants. Cette complexité technique génère des défis d’ingénierie uniques en matière de conception, fabrication et maintenance.

Le marché mondial des autoclaves rectangulaires, évalué à 2,8 milliards d’euros en 2024, connaît une croissance soutenue de 4,6% annuelle portée par l’expansion des industries pharmaceutique, biotechnologique et hospitalière. Cette dynamique se traduit par une demande croissante de solutions innovantes en matière de portes d’autoclaves, intégrant automatisation avancée, connectivité IoT et conformité réglementaire renforcée. Les fabricants leaders comme Getinge (Suède), STERIS (États-Unis), Tuttnauer (Israël) et Astell Scientific (Royaume-Uni) investissent massivement dans le développement de technologies de portes intelligentes.

Cet article propose une analyse technique exhaustive des portes d’autoclaves rectangulaires, structurée autour de dix sections complémentaires explorant leur typologie et mécanismes d’actionnement, leurs systèmes d’étanchéité et dispositifs de sécurité, leur conception structurelle et applications sectorielles, ainsi que les enjeux de maintenance et perspectives d’innovation. L’objectif vise à fournir aux ingénieurs de stérilisation, responsables achats hospitaliers et industriels un référentiel technique complet pour optimiser leurs choix d’équipements et stratégies de maintenance.

1. Typologie des Portes d’Autoclaves Rectangulaires

La classification des portes d’autoclaves rectangulaires s’articule autour de quatre architectures fondamentales, chacune répondant à des impératifs spécifiques de conception, d’ergonomie et d’intégration dans les flux de production industriels. Cette diversité technologique résulte de l’évolution des besoins sectoriels et des contraintes d’implantation, depuis les premières réalisations à charnières traditionnelles jusqu’aux solutions coulissantes automatisées de dernière génération.

1.1 Portes à Charnières (Hinged Doors)

Les portes à charnières constituent la solution historique et économique de référence pour les autoclaves rectangulaires de petite et moyenne capacité (200-1000 litres). Leur conception s’apparente aux portes de four industriel, avec un système d’articulation latérale permettant l’ouverture selon un arc de cercle nécessitant un dégagement frontal suffisant. Les charnières, dimensionnées pour supporter des masses importantes (150-500 kg), intègrent des roulements à rouleaux coniques graissés à vie et des axes en acier inoxydable AISI 316L résistant à la corrosion. Cette technologie mature équipe majoritairement les laboratoires de recherche, petites unités pharmaceutiques et services hospitaliers de stérilisation.

1.2 Portes Coulissantes Verticales (Vertical Sliding Doors)

Les portes coulissantes verticales révolutionnent l’ergonomie d’accès aux autoclaves rectangulaires en éliminant l’emprise au sol nécessaire à l’ouverture. Cette solution technique s’impose dans les environnements confinés (salles blanches, laboratoires BSL-3) où l’optimisation de l’espace constitue un impératif critique. Le système d’élévation, généralement pneumatique ou électromécanique, guide la porte selon des rails latéraux en acier inoxydable avec contrepoids intégrés compensant partiellement la masse. Les temps d’ouverture/fermeture, typiquement compris entre 15 et 30 secondes, peuvent être ajustés selon les exigences de productivité.

1.3 Portes Coulissantes Horizontales (Horizontal Sliding Doors)

Les portes coulissantes horizontales optimisent l’ergonomie de chargement pour les applications nécessitant la manutention d’équipements lourds ou volumineux (autoclaves textiles, équipements aéronautiques). Le système de translation latérale, guidé par des rails au sol et en partie haute, nécessite un dégagement latéral équivalent à la largeur de la porte mais préserve l’accessibilité frontale intégrale. Cette architecture s’impose particulièrement dans l’industrie aéronautique pour la stérilisation/polymérisation de pièces composites de grandes dimensions nécessitant des accès dégagés pour les équipements de manutention.

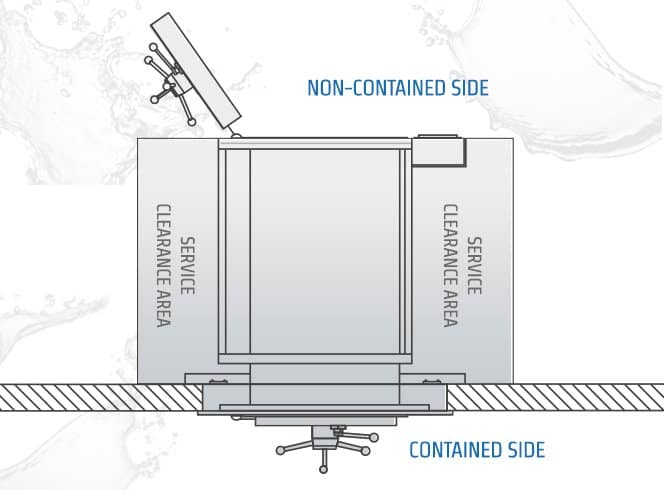

1.4 Portes Double-Face Pass-Through

Les autoclaves pass-through à double porte constituent la solution de référence pour la séparation physique entre zones contaminées et zones stériles, impératif fondamental des Bonnes Pratiques de Fabrication (GMP) pharmaceutiques et des protocoles de biosécurité hospitaliers. Cette architecture intègre deux portes opposées avec système d’interlocking interdisant l’ouverture simultanée, garantissant l’étanchéité du confinement. L’installation s’effectue dans une cloison séparative avec la chambre d’autoclave traversante, créant un sas de stérilisation étanche entre les deux environnements.

| Type de Porte | Capacité Typique | Avantages Principaux | Inconvénients | Applications |

|---|---|---|---|---|

| Charnières | 200-1000L | Simplicité, coût réduit, fiabilité | Encombrement frontal | Laboratoires, petites unités |

| Coulissante Verticale | 500-2000L | Gain d’espace, automatisation | Complexité mécanique | Salles blanches, BSL-3 |

| Coulissante Horizontale | 1000-5000L | Ergonomie chargement | Encombrement latéral | Industrie, aéronautique |

| Pass-Through | 300-3000L | Séparation zones, GMP | Installation complexe | Pharmaceutique, hôpitaux |

2. Mécanismes d’Actionnement et d’Automatisation

Les systèmes d’actionnement des portes d’autoclaves rectangulaires constituent un domaine technologique en constante évolution, intégrant des solutions pneumatiques, hydrauliques et électromécaniques sophistiquées pour répondre aux exigences croissantes d’automatisation, de sécurité et de productivité industrielle. Le choix du mode d’actionnement conditionne directement les performances opérationnelles, la fiabilité à long terme et les coûts de maintenance des installations de stérilisation.

2.1 Systèmes Pneumatiques

L’actionnement pneumatique s’impose comme la solution de référence pour les autoclaves pharmaceutiques et hospitaliers, exploitant l’air comprimé à 6-8 bars disponible dans la plupart des installations industrielles. Les vérins pneumatiques double effet, dimensionnés selon les efforts d’ouverture et la masse des portes, développent des forces d’actionnement comprises entre 5000 et 25000 N selon les capacités. La régulation de vitesse s’effectue par des limiteurs de débit bidirectionnels permettant d’ajuster séparément les phases d’ouverture et de fermeture. L’intégration de détecteurs de position inductifs ou magnétiques assure la surveillance continue du positionnement et l’interfaçage avec les systèmes de commande automate.

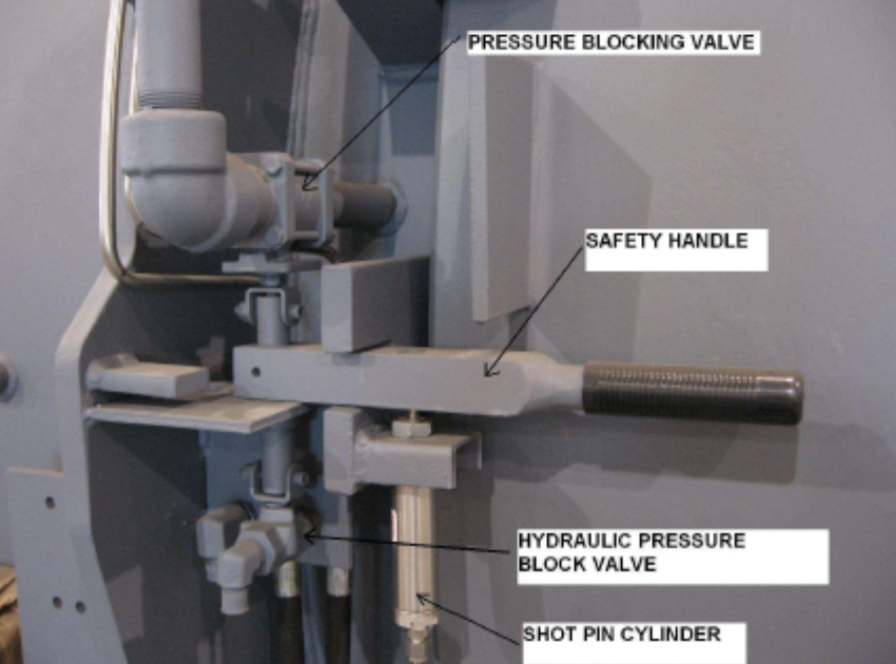

2.2 Systèmes Hydrauliques

Les systèmes hydrauliques trouvent leur justification dans les applications de très forte capacité (3000-15000L) où les efforts d’actionnement dépassent les possibilités économiques du pneumatique. La centrale hydraulique, intégrant pompe, réservoir et distributeurs proportionnels, génère des pressions de service 160-200 bars permettant de développer des forces considérables avec des vérins compacts. Cette technologie équipe principalement les autoclaves industriels de l’aéronautique et du textile, où les masses de portes peuvent atteindre plusieurs tonnes. Le contrôle proportionnel offre une précision de positionnement et une douceur de fonctionnement inégalées, critères essentiels pour la manipulation d’équipements de haute valeur.

2.3 Motorisation Électrique

La motorisation électrique connaît un développement accéléré grâce aux progrès des servomoteurs sans balais et des réducteurs planétaires haute précision. Cette solution privilégie l’efficacité énergétique et la précision de positionnement, avec des servomoteurs de 1-5 kW couplés à des réducteurs cycloidaux rapports 50:1 à 200:1. L’asservissement en position permet un contrôle millimétrique du déplacement avec surveillance continue du couple, détectant automatiquement les anomalies (obstacles, usure prématurée). L’intégration d’encodeurs absolus multitours garantit la mémorisation de position même en cas de coupure d’alimentation.

2.4 Actionnement Manuel de Secours

Les systèmes d’actionnement manuel de secours constituent une exigence réglementaire fondamentale (EN 285, ASME Section VIII) garantissant la possibilité d’ouverture en cas de défaillance des systèmes automatisés. L’implémentation s’effectue par débrayage mécanique permettant la manœuvre manuelle par volant ou levier, avec assistance par contrepoids réduisant l’effort opérateur. Les systèmes de débrayage à friction ou électromagnétique permettent la reprise automatique après intervention manuelle. Cette fonctionnalité revêt une importance critique dans les applications de sécurité biologique où l’impossibilité d’ouverture pourrait compromettre la sécurité du personnel.

Paramètres techniques d’actionnement (autoclave 1000L typique) :

- Pneumatique : Vérin Ø125 mm, course 800 mm, pression 6 bars, force 7500 N

- Hydraulique : Vérin Ø80 mm, course 800 mm, pression 160 bars, force 8000 N

- Électrique : Servomoteur 2,5 kW, réducteur 100:1, couple 2400 Nm

- Temps d’ouverture : 15-45 secondes selon technologie et réglages

- Précision positionnement : ±2 mm (pneumatique) à ±0,1 mm (électrique)

- Effort manuel secours : ≤250 N à la poignée (EN 285)

- Maintenance préventive : 500h (pneumatique) à 2000h (électrique)

3. Systèmes d’Étanchéité et Joints

L’étanchéité des portes d’autoclaves rectangulaires constitue le défi technique majeur de cette architecture, conditionnant directement la performance des cycles de stérilisation, la sécurité opérationnelle et la conformité réglementaire. Les systèmes d’étanchéité modernes intègrent des technologies sophistiquées de joints gonflables, compression mécanique et surveillance continue pour garantir une étanchéité absolue sous des conditions thermomécaniques extrêmes.

3.1 Joints en Silicone Pharmaceutique

Les joints d’étanchéité primaires utilisent des élastomères silicone spécialement formulés pour les applications pharmaceutiques et alimentaires, certifiés FDA 21 CFR 177.2600 et conformes aux pharmacopées européenne et américaine. Ces matériaux présentent une stabilité thermique exceptionnelle (-40°C à +200°C) et une résistance chimique optimale face aux agents de nettoyage et désinfection. La formulation Shore A 70-80 optimise le compromis entre déformabilité sous contrainte et résistance à l’extrusion. Les profils O-Ring de section circulaire ou joints plats moulés s’installent dans des gorges usinées avec des tolérances dimensionnelles strictes (H7/f7) garantissant une compression contrôlée de 15-25%.

3.2 Système d’Étanchéité Pneumatique

Les systèmes d’étanchéité pneumatique révolutionnent la performance d’étanchéité par gonflement contrôlé de chambres à air intégrées dans la périphérie de la porte. Cette technologie exploite l’air comprimé à pression régulée (2-4 bars) pour déformer une membrane élastomère et créer un contact intime avec la surface d’appui de la chambre. Le gonflement séquentiel (dégonflage avant ouverture, regonflage après fermeture) s’intègre dans la séquence automatisée du cycle, avec surveillance de pression par transmetteurs différentiels détectant les fuites éventuelles. Cette solution s’impose pour les applications critiques nécessitant une étanchéité absolue (BSL-3, produits cytotoxiques).

3.3 Joints à Compression Mécanique

Les systèmes à compression mécanique exploitent la force d’actionnement de fermeture pour générer l’effort de compression sur les joints périphériques. Cette technologie privilégie la simplicité et la fiabilité, avec des mécanismes de coin ou came multipliant l’effort d’actionnement pour atteindre des pressions de contact de 2-5 MPa sur les surfaces d’étanchéité. L’usinage de précision des portées d’étanchéité (rugosité Ra < 1,6 μm, planéité < 0,1 mm/m) conditionne directement l’efficacité du système. Cette solution équipe majoritairement les autoclaves de recherche et applications non critiques où la simplicité de maintenance prime sur la performance d’étanchéité ultime.

3.4 Surveillance et Tests d’Étanchéité

La validation de l’étanchéité s’effectue par des protocoles normalisés (EN 285, ISO 17665) intégrant tests de fuite à l’hélium, essais de dépression et cycles de validation Bowie-Dick modifiés. Le test de fuite sous vide (vacuum leak test) constitue la référence absolue, avec des critères d’acceptance typiques de 1,3 mbar/min maximum pour les chambres pharmaceutiques. L’intégration de capteurs de pression différentielle permet la surveillance continue pendant les cycles, avec alarmes automatiques en cas de dérive des performances d’étanchéité. Cette surveillance préventive optimise la planification de maintenance et prévient les non-conformités de stérilisation.

Spécifications joints d’étanchéité autoclaves rectangulaires :

- Matériau : Silicone VMQ/PVMQ, dureté Shore A 70-80, certification FDA

- Température service : -40°C à +200°C en continu, +220°C en pointe

- Pression maximale : 4 bars (stérilisation), 0,2 bars (test étanchéité)

- Durée de vie : 3000-5000 cycles ou 12-18 mois selon utilisation

- Critères étanchéité : < 1,3 mbar/min (vacuum leak test EN 285)

- Compression recommandée : 15-25% de la section initiale

- Rugosité portées : Ra < 1,6 μm, planéité < 0,1 mm/m

4. Systèmes d’Interlocking et Sécurité

Les systèmes d’interlocking constituent l’architecture de sécurité multicouches garantissant l’impossibilité d’ouverture des portes d’autoclaves en conditions dangereuses, conformément aux exigences réglementaires les plus strictes (EN 285, ASME Section VIII, PED 2014/68/EU). Cette approche de sécurité intrinsèque intègre des verrouillages mécaniques, thermiques et pneumatiques redondants, éliminant tout risque d’accident par défaillance d’un composant unique.

4.1 Interlocking Mécanique

Le verrouillage mécanique primaire exploite la pression résiduelle dans la chambre pour maintenir physiquement la porte en position fermée par un système de verrous à commande différentielle. Ce mécanisme, totalement passif, utilise la différence de pression entre chambre et atmosphère pour actionner des verrous mécaniques bloquant le mouvement d’ouverture. La conception fail-safe garantit le verrouillage automatique dès que la pression dépasse 0,5 bar relatif, avec libération possible uniquement après retour à la pression atmosphérique ±0,05 bar. L’intégration de contacts de position certifiés SIL2 (IEC 61508) assure la surveillance de l’état des verrous avec signalisation défaut en cas d’anomalie.

4.2 Interlocking Thermique

La protection thermique interdit l’ouverture tant que la température de chambre dépasse le seuil de sécurité fixé à 80°C, prévenant les risques de brûlure et de choc thermique sur les équipements. L’implémentation s’effectue par sondes de température Pt100 classe A installées en redondance, avec logique de vote 2oo3 (2 out of 3) éliminant les défaillances par mode commun. Le système de temporisation adjustable (5-30 minutes) retarde l’autorisation d’ouverture après passage sous le seuil, tenant compte de l’inertie thermique des charges. Cette protection revêt une importance critique dans les applications textiles et composites où les températures de service peuvent atteindre 150-200°C.

4.3 Interlocking Pression

Le contrôle de pression différentielle utilise des transmetteurs haute précision (±0,1% PE) mesurant la différence entre pression de chambre et pression atmosphérique de référence. L’autorisation d’ouverture nécessite une pression différentielle inférieure à ±5 mbar pendant une durée minimale ajustable (30-120 secondes), éliminant les fluctuations transitoires. L’intégration d’un pressostat de sécurité mécanique, indépendant de l’électronique, assure une protection ultime par coupure physique de l’alimentation des actionneurs en cas de surpression résiduelle. Cette architecture redondante satisfait les exigences de sécurité fonctionnelle les plus contraignantes.

4.4 Interlocking Double-Porte Pass-Through

Les autoclaves pass-through intègrent un système d’interlocking spécialement conçu interdisant l’ouverture simultanée des deux portes, préservant l’intégrité du confinement entre zones contaminées et stériles. Cette protection s’effectue par verrouillage électromécanique croisé : l’ouverture d’une porte verrouille automatiquement la porte opposée, avec libération possible uniquement après fermeture et verrouillage de la première. L’intégration de détecteurs de position magnétiques redondants (principe fail-safe) garantit la fiabilité du système même en cas de défaillance d’un composant. Cette architecture constitue un impératif réglementaire absolu pour les applications GMP et les laboratoires de biosécurité.

Architecture de sécurité interlocking – 5 niveaux de protection :

- Niveau 1 : Verrouillage mécanique pression > 0,5 bar – Protection primaire passive

- Niveau 2 : Interlocking thermique T > 80°C – Sondes Pt100 redondantes

- Niveau 3 : Contrôle pression différentielle ±5 mbar – Transmetteurs haute précision

- Niveau 4 : Pressostat sécurité mécanique – Coupure physique indépendante

- Niveau 5 : Surveillance automate SIL2 – Logique de sécurité programmée

5. Conception Structurelle des Portes

La conception structurelle des portes d’autoclaves rectangulaires constitue un défi d’ingénierie majeur, nécessitant l’optimisation simultanée de la résistance mécanique, de l’étanchéité, de l’isolation thermique et de la masse totale. Cette approche multidisciplinaire intègre des analyses par éléments finis, des essais de validation expérimentaux et des méthodes de calcul conformes aux codes de construction internationaux (ASME Section VIII, EN 13445, CODAP).

5.1 Matériaux et Épaisseurs

Les portes utilisent exclusivement des aciers inoxydables austénitiques AISI 304L ou 316L selon la criticité de l’application, avec des épaisseurs de tôle comprises entre 15 et 25 mm déterminées par calcul de résistance à la pression. L’AISI 304L (C ≤ 0,03%) s’impose pour les applications standards grâce à sa résistance à la corrosion intergranulaire après soudage, tandis que l’AISI 316L (2-3% Mo) équipe les environnements particulièrement agressifs (solutions de nettoyage chlorées, atmosphères salines). L’approvisionnement privilégie les tôles laminées à chaud puis décapées (état 2B) garantissant l’homogénéité de structure et l’absence de contraintes résiduelles susceptibles de déformer les grandes surfaces planes.

5.2 Géométrie et Renforts Structurels

La géométrie plane des portes rectangulaires impose l’intégration de renforts structurels pour résister aux contraintes de pression sans déformation excessive compromettant l’étanchéité. Ces renforts s’articulent autour d’un cadre périphérique en profilés soudés (cornières, U, caissons) dimensionné pour reprendre les efforts de flexion et assurer la liaison avec les systèmes d’articulation ou de guidage. Des nervures internes orientées selon les directions principales de contrainte (généralement orthogonales) divisent la surface en panneaux élémentaires réduisant les portées libres et limitant les déformations. Le dimensionnement s’effectue par analyse élasto-plastique limitant les contraintes à 2/3 de la limite d’élasticité, avec un facteur de sécurité global de 4 sur la pression d’épreuve.

5.3 Isolation Thermique

L’isolation thermique des portes vise à limiter les pertes énergétiques, protéger le personnel des surfaces chaudes et réduire les contraintes thermomécaniques par gradient de température. La solution technique privilégiée utilise une construction double paroi avec isolant intermédiaire en laine de roche haute température (jusqu’à 600°C) ou mousse de verre cellulaire pour les applications pharmaceutiques exigeant l’absence de fibres. L’épaisseur d’isolant, typiquement 50-100 mm, résulte d’un compromis entre performance thermique et masse totale de la porte. L’étanchéité de l’espace d’isolation nécessite une attention particulière pour éviter la condensation et la corrosion par intrusion d’humidité.

5.4 Calculs de Résistance Mécanique

Le dimensionnement structural s’effectue selon la théorie des plaques minces soumises à une pression uniforme, avec prise en compte des conditions aux limites imposées par les liaisons périphériques. La pression de calcul intègre la pression nominale de service (typiquement 3,5 bars pour la stérilisation) majorée d’un coefficient de sécurité de 4, soit 14 bars pour les vérifications. Les contraintes maximales, localisées aux encastrements et points singuliers, ne doivent pas dépasser 160 MPa (2/3 de la limite d’élasticité de l’AISI 304L à 20°C). La déformation maximale au centre de la porte, critère dimensionnant pour l’étanchéité, est limitée à L/300 (L = plus grande dimension) soit typiquement 3-5 mm pour les portes courantes.

Paramètres de conception structurelle porte 1200×800 mm :

- Épaisseur tôle : 20 mm AISI 304L, limite élasticité 240 MPa

- Pression calcul : 14 bars (3,5 bars service × facteur 4)

- Contrainte maxi admissible : 160 MPa (2/3 × 240 MPa)

- Déformation maxi : 4 mm au centre (L/300)

- Masse totale porte : 280 kg (avec isolation et mécanismes)

- Renforts principaux : Cadre UPN 100, nervures plates 150×15 mm

- Isolation thermique : Laine de roche 75 mm, λ = 0,045 W/m·K

6. Applications Pharmaceutiques et Biotechnologie

L’industrie pharmaceutique et biotechnologique représente le secteur d’application le plus exigeant pour les portes d’autoclaves rectangulaires, imposant des standards de qualité, traçabilité et validation réglementaire inégalés dans l’industrie. Cette verticale, représentant 45% du marché mondial des autoclaves rectangulaires avec un chiffre d’affaires de 1,26 milliard d’euros en 2024, dicte l’évolution technologique par ses exigences croissantes de conformité GMP (Good Manufacturing Practice) et ses investissements massifs en R&D.

6.1 Conformité GMP et Validation Réglementaire

La conformité aux Bonnes Pratiques de Fabrication européennes (EMA) et américaines (FDA) impose un processus de validation tripartite IQ/OQ/PQ (Installation/Operational/Performance Qualification) documentant exhaustivement les performances des systèmes de portes. La qualification d’installation (IQ) vérifie la conformité de l’installation aux spécifications techniques, plans et procédures d’installation. La qualification opérationnelle (OQ) valide le fonctionnement des systèmes dans leurs plages d’utilisation prévues, incluant tests d’étanchéité, cycles de sécurité et fonctionnement des interlockings. La qualification de performance (PQ) démontre la reproductibilité des cycles de stérilisation sur des charges représentatives de la production.

6.2 Autoclaves Pass-Through pour Salles Blanches

Les salles blanches pharmaceutiques (ISO 5 à ISO 7) nécessitent des autoclaves pass-through spécialement conçus pour maintenir la classification particulaire et la surpression entre zones de production. L’intégration dans les cloisons séparatives exige des interfaces étanches et des systèmes de portes compatibles avec les protocoles de décontamination par peroxyde d’hydrogène vaporisé (VHP). Les finitions électropolies (Ra < 0,8 μm) éliminent les aspérités susceptibles de retenir des particules ou micro-organismes, tandis que les rayons de raccordement > 6 mm facilitent les opérations de nettoyage et validation. L’installation de Pfizer à Puurs (Belgique) exploite 24 autoclaves pass-through de 500-2000 litres pour la production de vaccins ARNm.

6.3 Stérilisation d’Équipements de Production Stérile

La stérilisation des équipements de production pharmaceutique (réacteurs, tuyauteries, filtres) nécessite des autoclaves rectangulaires de grande capacité (1000-5000L) équipés de portes à ouverture intégrale facilitant le chargement d’équipements volumineux. Les cycles F0 > 15 minutes (équivalence stérilisation 121°C) imposent des temps de maintien prolongés nécessitant une étanchéité parfaite et une stabilité thermique optimale. L’instrumentation Process Analytical Technology (PAT) intègre des capteurs de température distribuée par fibres optiques et des systèmes de traçabilité 21 CFR Part 11 archivant l’intégralité des paramètres de cycle.

6.4 Exemples d’Installations de Référence

Les installations pharmaceutiques de référence illustrent l’état de l’art technologique en matière de portes d’autoclaves rectangulaires. L’usine Sanofi de Marcy-L’Étoile (France) dédiée à la production d’insuline intègre 18 autoclaves rectangulaires de 800-1500L équipés de portes coulissantes verticales automatisées avec finition électropolie. Le site Novartis de Bâle (Suisse) exploite des autoclaves pass-through de 2000L pour la production d’anticorps monoclonaux, avec des systèmes de portes redondants garantissant la continuité de production. L’installation Roche de Penzberg (Allemagne) utilise des autoclaves de 3000L pour la stérilisation de bioréacteurs à usage unique, application émergente représentant 25% de la croissance du marché.

Spécifications portes autoclaves pharmaceutiques GMP :

- Finition surface : Électropolie Ra < 0,8 μm, validation particulaire

- Étanchéité : < 0,5 mbar/min (test EN 285), traçabilité 21 CFR Part 11

- Matériaux : AISI 316L certifié, certificats matières 3.1 EN 10204

- Validation : IQ/OQ/PQ documentée, requalification annuelle

- Cycles validés : F0 = 15 min minimum, sondes de température distribuée

- Interlocking : SIL2/PLd, double-porte pass-through obligatoire

- Documentation : Dossier de lot, manuel qualité, procédures maintenance

7. Applications Hospitalières et Laboratoires

Le secteur hospitalier et des laboratoires de recherche représente le second marché en importance pour les autoclaves rectangulaires, avec des besoins spécifiques en matière de flexibilité, sécurité biologique et ergonomie d’utilisation. Cette verticale, comptant plus de 180 000 établissements de santé dans le monde et 25 000 laboratoires de recherche, génère une demande de 15 000 autoclaves rectangulaires annuellement, majoritairement dans les gammes 200-2000 litres.

7.1 Stérilisation d’Instruments Chirurgicaux

La stérilisation des instruments chirurgicaux constitue l’application historique des autoclaves hospitaliers, avec des cycles normalisés 134°C pendant 3 minutes (cycle B selon EN 13060) garantissant l’élimination des agents pathogènes incluant les prions. Les portes d’autoclaves rectangulaires optimisent le chargement des plateaux normalisés DIN 58952 et des contenants rigides de stérilisation, maximisant la productivité des services de stérilisation centrale. L’ergonomie d’accès revêt une importance critique pour limiter les troubles musculosquelettiques du personnel, avec des hauteurs de chargement optimisées (800-1200 mm) et des systèmes d’assistance au chargement pour les charges lourdes.

7.2 Traitement des Déchets Hospitaliers

Le traitement des déchets d’activités de soins à risques infectieux (DASRI) utilise des autoclaves rectangulaires spécialisés de 1000-3000 litres équipés de systèmes de broyage et compactage intégrés. Les portes de ces équipements intègrent des dispositifs de sécurité renforcés (classe B/S selon classification européenne) interdisant tout contact avec les déchets pendant le traitement. Le cycle combiné stérilisation-broyage (134°C, 18 minutes minimum) réduit le volume des déchets de 80% tout en garantissant leur innocuité microbiologique. Cette application connaît une croissance de 8% annuelle portée par le renforcement de la réglementation environnementale et l’optimisation des coûts de traitement.

7.3 Laboratoires de Biosécurité

Les laboratoires de biosécurité BSL-2 et BSL-3 (Biosafety Level) imposent des contraintes spécifiques en matière de confinement et décontamination, particulièrement critiques depuis la pandémie COVID-19 et l’expansion de la recherche sur agents pathogènes. Les autoclaves rectangulaires pass-through constituent un élément essentiel du confinement, avec des systèmes d’interlocking certifiés interdisant l’ouverture simultanée des portes « sale » et « propre ». L’intégration de détecteurs biologiques (Geobacillus stearothermophilus) valide la stérilisation avant autorisation d’ouverture côté propre. Les laboratoires P3/P4 de l’Institut Pasteur (France) et des CDC (États-Unis) utilisent des autoclaves de 500-1500L spécialement qualifiés pour la recherche sur agents de bioterrorisme.

7.4 Installations de Référence

La Mayo Clinic de Rochester (Minnesota), référence mondiale en équipement hospitalier, exploite 127 autoclaves rectangulaires totalisant 180 000 litres de capacité installée pour ses 2 400 lits et 65 blocs opératoires. L’installation intègre des portes coulissantes verticales automatisées avec traçabilité informatisée des cycles et gestion prédictive de la maintenance. Le Johns Hopkins Hospital de Baltimore exploite des autoclaves pass-through spécialisés pour la recherche en oncologie, avec des systèmes de décontamination par peroxyde d’hydrogène intégrés. Les CHU européens (Charité Berlin, Assistance Publique-Hôpitaux de Paris, Karolinska Stockholm) standardisent leurs équipements autour de fournisseurs européens privilégiant l’efficacité énergétique et la maintenance prédictive.

Spécifications autoclaves hospitaliers et laboratoires :

- Capacités typiques : 200-2000L selon service (laboratoire à chirurgie)

- Cycles normalisés : 134°C/3min (prions), 121°C/15min (standard)

- Chargement : Plateaux DIN 58952, contenants rigides EN 868

- Sécurité BSL : Interlocking double-porte, détecteurs biologiques

- Ergonomie : Hauteur 800-1200 mm, assistance chargement

- Traçabilité : Archivage cycles, maintenance prédictive

- Productivité : 8-12 cycles/jour, disponibilité > 98%

8. Applications Industrielles

Les applications industrielles des autoclaves rectangulaires s’étendent bien au-delà de la stérilisation traditionnelle, englobant des procédés de traitement thermique, polymérisation et transformation de matériaux sous pression et température élevées. Cette diversification sectorielle représente 30% du marché mondial avec des équipements de très grande capacité (5 000-50 000 litres) fonctionnant dans des gammes de pression et température étendues (7-15 bars, 150-200°C).

8.1 Industrie Alimentaire

L’industrie alimentaire exploite les autoclaves rectangulaires pour la stérilisation thermique des conserves et produits appertisés, avec des installations industrielles traitant plusieurs tonnes de produits par cycle. Les conserveries Bonduelle (France), Del Monte (États-Unis) et Kagome (Japon) utilisent des autoclaves de 10 000-30 000 litres équipés de portes coulissantes horizontales facilitant le chargement de palettes complètes. Les cycles de stérilisation F0 > 3 minutes (équivalence 121°C) s’appliquent selon la nature des produits, avec des temps de traitement optimisés pour préserver les qualités organoleptiques et nutritionnelles. L’automatisation intégrale des systèmes de portes optimise la productivité avec des cadences de 12-16 cycles par jour.

8.2 Composites Aéronautiques

L’industrie aéronautique utilise des autoclaves rectangulaires géants (5-15 mètres de longueur) pour la polymérisation de pièces en matériaux composites carbone/époxy constituant les structures primaires des aéronefs modernes. Airbus (Toulouse) et Boeing (Seattle) exploitent des autoclaves de 50 000-150 000 litres fonctionnant à 7 bars et 180°C pour la fabrication des sections de fuselage A350 et B787. Les portes de ces installations, véritables œuvres d’ingénierie, pèsent 5-15 tonnes et nécessitent des systèmes d’actionnement hydrauliques de 200-500 kW. L’étanchéité parfaite s’impose pour maintenir les cycles de pression/dépression complexes (debulking, cure, cooling) sur des durées de 8-12 heures.

8.3 Industrie Textile

Les teintureries industrielles utilisent des autoclaves rectangulaires pour les procédés de teinture haute température (HT) et thermofixation des textiles synthétiques. Ces équipements, d’une capacité de 2 000-8 000 litres, fonctionnent à des pressions de 3-5 bars et températures de 130-140°C pour assurer la pénétration des colorants et la fixation des apprêts. L’industrie textile européenne (Italie, Allemagne, France) investit dans des technologies de portes étanches aux solvants et solutions de teinture, avec des systèmes de récupération de vapeurs réduisant l’impact environnemental. La robotisation du chargement/déchargement améliore l’ergonomie et la productivité avec des cadences de 6-8 cycles par jour.

8.4 Recherche et Développement Matériaux

Les centres de R&D matériaux exploitent des autoclaves rectangulaires polyvalents pour le développement de nouveaux procédés de traitement thermique, frittage et élaboration de matériaux avancés. Le CNRS (France), Max Planck Institute (Allemagne) et NIST (États-Unis) utilisent des autoclaves de 500-2 000 litres équipés de systèmes de portes à ouverture rapide (< 2 minutes) permettant l’étude de cinétiques de transformation et l’optimisation de cycles. L’instrumentation scientifique intégrée (spectroscopie, diffraction X in-situ) nécessite des traversées étanches haute pression dans les portes, défi technologique résolu par des systèmes de brides spécialisées et joints métalliques.

Paramètres applications industrielles par secteur :

- Alimentaire : 10-30 m³, 3 bars, 121°C, cycles F0 = 3-15 min

- Aéronautique : 50-150 m³, 7 bars, 180°C, cycles 8-12h

- Textile : 2-8 m³, 5 bars, 140°C, 6-8 cycles/jour

- R&D Matériaux : 0,5-2 m³, 15 bars, 200°C, cycles variables

- Masse portes : 0,5-15 tonnes selon capacité

- Actionnement : Hydraulique > 3000L, électrique < 3000L

- Productivité : 6-16 cycles/jour selon application

9. Maintenance Préventive et Troubleshooting

La maintenance préventive des portes d’autoclaves rectangulaires constitue un enjeu économique majeur conditionnant directement la disponibilité des équipements, la sécurité opérationnelle et les coûts d’exploitation à long terme. Une stratégie de maintenance optimisée permet d’atteindre des taux de disponibilité supérieurs à 98% et de maîtriser les coûts de maintenance à 2-5% de la valeur d’investissement annuellement, selon les recommandations des fabricants leaders et les bonnes pratiques industrielles.

9.1 Planification de la Maintenance Préventive

La planification de maintenance s’articule autour d’un programme structuré intégrant des interventions quotidiennes, hebdomadaires, mensuelles et annuelles, chacune ciblant des composants spécifiques selon leur criticité et leur mode de dégradation. Les interventions quotidiennes privilégient l’inspection visuelle des joints d’étanchéité, la vérification du fonctionnement des interlockings et la surveillance des paramètres de cycles. Les interventions hebdomadaires incluent la lubrification des mécanismes d’actionnement, l’étalonnage des capteurs de pression et température, et les tests d’étanchéité simplifiés. Les maintenances mensuelles approfondissent l’inspection des composants mécaniques et l’analyse des tendances de dégradation.

9.2 Remplacement des Joints d’Étanchéité

Le remplacement des joints d’étanchéité constitue l’opération de maintenance la plus critique et la plus fréquente, conditionnant directement la sécurité et les performances de stérilisation. Les joints en silicone alimentaire supportent typiquement 3000 à 5000 cycles avant de nécessiter un remplacement, soit une durée de vie opérationnelle de 12 à 18 mois dans les applications hospitalières intensives (8-12 cycles/jour). Les signes de dégradation incluent : fissures visibles, durcissement du matériau (perte d’élasticité), déformations permanentes, fuites détectées lors des tests d’étanchéité. La procédure de remplacement exige un démontage précautionneux de la porte, un nettoyage minutieux des surfaces de contact, l’installation du joint neuf selon les spécifications du fabricant, et une validation systématique par tests de vacuum leak (pression résiduelle ≤ 300 mbar après pompage).

9.3 Troubleshooting des Défaillances Courantes

Les défaillances de portes d’autoclaves se manifestent par des symptômes caractéristiques permettant un diagnostic rapide et une résolution efficace. Les fuites d’étanchéité, problème le plus fréquent (60% des interventions), résultent de joints défectueux, de contaminations sur surfaces de contact, ou de déformations mécaniques du cadre de porte. Les défauts d’interlocking (25% des cas) proviennent généralement de capteurs déréglés, de contaminations empêchant la fermeture complète, ou de défaillances électroniques. L’usure excessive des charnières et mécanismes d’actionnement (10% des interventions) se traduit par bruits anormaux, efforts d’ouverture accrus, ou désalignements progressifs. Les défaillances d’actionneurs pneumatiques/hydrauliques (5% des cas) nécessitent une expertise spécialisée et un remplacement des composants défectueux.

Checklist maintenance préventive portes autoclaves :

- Quotidien : Inspection visuelle joints, test fermeture, vérification interlockings

- Hebdomadaire : Nettoyage surfaces étanchéité, lubrification mécanismes

- Mensuel : Test étanchéité vacuum leak, vérification couples serrages

- Trimestriel : Calibration capteurs pression/température, test interlockings

- Semestriel : Inspection approfondie charnières, vérins, lubrification complète

- Annuel : Remplacement joints préventif, test Bowie-Dick, qualification IQ/OQ

- 18 mois : Remplacement systématique joints (ou 5000 cycles atteints)

Les coûts de maintenance préventive s’établissent en moyenne à 2-5% de la valeur d’investissement initiale annuellement, répartis entre consommables (joints 30-40%), main d’œuvre (40-50%), pièces détachées (10-15%) et prestations externes (5-10%). Un autoclave rectangulaire de 2000 litres valorisé 150 000€ génère des coûts de maintenance préventive de 3000-7500€/an, montant largement compensé par la prévention de défaillances catastrophiques (arrêts production, contaminations, accidents) dont le coût unitaire peut atteindre 50 000-200 000€ selon le secteur. L’analyse comparative démontre qu’une stratégie de maintenance préventive rigoureuse réduit les coûts globaux de possession de 30-40% sur la durée de vie opérationnelle (15-20 ans) par rapport à une approche corrective réactive.

10. Innovations Technologiques et Perspectives Futures

L’industrie des autoclaves connaît une révolution technologique profonde portée par la digitalisation, l’Internet des Objets industriel (IIoT), et les avancées des matériaux intelligents. Les portes d’autoclaves, traditionnellement perçues comme des composants purement mécaniques, évoluent vers des systèmes cybernétiques intégrant capteurs embarqués, intelligence artificielle et connectivité cloud. Cette transformation redéfinit les paradigmes de sécurité, maintenance prédictive et optimisation énergétique, annonçant une nouvelle génération d’équipements « intelligents » capables d’auto-diagnostic et d’adaptation en temps réel aux conditions opérationnelles.

10.1 Portes Connectées et Monitoring IoT

Les portes d’autoclaves de nouvelle génération intègrent des réseaux de capteurs sans fil communicant via protocoles industriels (Ethernet/IP, OPC UA, MQTT) avec des plateformes cloud de monitoring. Ces capteurs multi-paramètres mesurent en continu : forces d’actionnement (détection usure mécanismes), températures de surface (efficacité isolation), micro-vibrations (anticipation défaillances), consommation énergétique actuateurs, nombre de cycles cumulés et durées d’ouverture. L’agrégation et l’analyse Big Data de ces données permettent d’établir des modèles prédictifs de dégradation, d’optimiser les plannings de maintenance (réduction 25-35% interventions non nécessaires), et d’alerter les opérateurs en cas de déviations anormales. Les leaders technologiques Getinge, Steris et Tuttnauer proposent désormais des solutions de « connected sterilization » intégrant ces fonctionnalités avancées.

10.2 Vision Artificielle et Inspection Automatique

Les systèmes de vision artificielle embarqués révolutionnent l’inspection des joints d’étanchéité et surfaces critiques, opération traditionnellement manuelle et sujette à erreurs humaines. Des caméras haute définition (5-12 mégapixels) couplées à des algorithmes d’intelligence artificielle (réseaux neuronaux convolutifs) analysent automatiquement l’état des joints à chaque ouverture de porte, détectant fissures de 0,1-0,5 mm, déformations, contaminations et dégradations prématurées. Cette inspection automatisée génère des alertes préventives et des rapports de conformité horodatés intégrés aux systèmes qualité GMP. Les performances démontrées atteignent des taux de détection supérieurs à 98% avec moins de 2% de fausses alertes, surpassant significativement les inspections manuelles (fiabilité 70-85%). Les coûts d’implémentation (15 000-35 000€ selon complexité) s’amortissent en 2-4 ans via la réduction des défaillances non détectées et l’optimisation des remplacements préventifs.

10.3 Matériaux Avancés et Composites Haute Performance

La recherche matériaux explore des alternatives aux aciers inoxydables traditionnels pour réduire masse, améliorer isolation thermique et prolonger durées de vie. Les composites carbone-époxy haute température résistent jusqu’à 250°C et offrent un rapport résistance/masse 4 fois supérieur à l’AISI 316, permettant de concevoir des portes 40-50% plus légères avec actionnement à puissance réduite. Les revêtements céramiques nano-structurés (TiN, CrN, AlCrN) améliorent la résistance à l’usure et la dureté de surface (70-85 HRC vs 22-25 HRC acier recuit), prolongeant les durées de vie des mécanismes de 2 à 3 fois. Les joints en silicone renforcé fibres aramide supportent 8000-10 000 cycles (vs 3000-5000 conventionnels), réduisant fréquence remplacements et coûts associés. Les matériaux à mémoire de forme (alliages Ni-Ti) sont expérimentés pour des systèmes d’actionnement thermique auto-régulés sans motorisation.

10.4 Optimisation Énergétique et Récupération de Chaleur

L’efficacité énergétique des autoclaves constitue un enjeu économique et environnemental majeur, particulièrement dans les grandes installations hospitalières et industrielles consommant 500-2000 MWh/an. Les portes représentent des surfaces d’échange thermique significatives générant 15-25% des pertes énergétiques totales. Les innovations incluent : isolation thermique multicouches sous vide (conductivité ≤ 0,004 W/m·K vs 0,04 W/m·K laine minérale traditionnelle) réduisant pertes de 60-70%, échangeurs thermiques intégrés récupérant chaleur résiduelle pour préchauffage eau alimentation ou chauffage locaux techniques, matériaux à changement de phase (PCM) stockant énergie thermique en phase d’ouverture et la restituant en fermeture. Les installations pilotes démontrent des réductions de consommation énergétique de 20-35% et des temps de retour sur investissement de 3-6 ans selon tarifs énergétiques locaux.

Technologies émergentes portes autoclaves 2025-2030 :

- Actionnement piézoélectrique : Précision positionnement ±0,01 mm, maintenance réduite

- Joints auto-réparateurs : Polymères thermo-réversibles, durée vie x3

- Interlocking quantique : Sécurité cryptographique inviolable pharma/défense

- Impression 3D titane : Géométries optimisées topologiquement, -30% masse

- IA prédictive : Anticipation défaillances 15-30 jours avant occurrence

- Surfaces autonettoyantes : Revêtements photocatalytiques TiO₂, réduction contaminations

- Réalité augmentée maintenance : Assistance opérateurs, réduction erreurs 40-60%

Les évolutions normatives accompagnent ces innovations technologiques, avec des révisions en cours des standards EN 285 (intégration exigences cybersécurité), ISO 11140 (validation systèmes IoT), et des directives FDA 21 CFR Part 11 (intégrité données électroniques). Les organismes notifiés européens et la FDA américaine développent des cadres d’évaluation spécifiques pour les dispositifs médicaux connectés et les algorithmes d’intelligence artificielle, garantissant que les innovations technologiques ne compromettent pas la sécurité et la traçabilité réglementaire exigées dans les applications critiques pharmaceutiques et hospitalières.

Conclusion

Les portes d’autoclaves rectangulaires incarnent la convergence entre ingénierie mécanique de haute précision, automatisation industrielle avancée et conformité réglementaire stricte, constituant le maillon critique garantissant sécurité opérationnelle, performances de stérilisation et productivité des équipements. Cette analyse exhaustive démontre que le choix optimal d’une typologie de porte (charnières, coulissantes verticales/horizontales, pass-through) et de ses systèmes associés (actionnement, étanchéité, interlocking) doit résulter d’une analyse multicritère intégrant contraintes spatiales, cadences opérationnelles, exigences réglementaires sectorielles et contraintes budgétaires de cycle de vie complet.

L’analyse comparative des quatre typologies révèle que les portes coulissantes verticales dominent les applications pharmaceutiques et hospitalières (65% installations neuves 2020-2024) grâce à leur gain d’espace, ergonomie supérieure et potentiel d’automatisation complète. Les portes pass-through double-face s’imposent dans les salles blanches ISO 5-7 (100% installations GMP conformes) pour leur capacité à isoler physiquement zones propres et sales, prévenant contaminations croisées. Les portes à charnières conservent une présence significative (20-25% marché) dans les applications industrielles et laboratoires recherche valorisant simplicité, robustesse et coûts d’investissement optimisés. Les portes coulissantes horizontales occupent une position de niche (10-15% marché) dans les applications grands volumes nécessitant chargements latéraux facilités.

La maintenance préventive structurée constitue le facteur discriminant entre installations performantes (disponibilité >98%, coûts maîtrisés 2-5% valeur/an) et installations défaillantes (disponibilités 70-85%, coûts explosifs 8-15% valeur/an). Les données industrielles démontrent qu’un programme de maintenance rigoureux intégrant inspections systématiques, remplacements préventifs des joints (12-18 mois), calibrations semestrielles capteurs et maintenances prédictives assistées par IoT prolonge la durée de vie opérationnelle de 15-20 ans à 25-30 ans tout en divisant par deux les coûts globaux de possession. Cette approche proactive s’aligne parfaitement avec les objectifs de développement durable et d’optimisation des ressources portés par les leaders industriels responsables.

Le marché mondial des autoclaves rectangulaires, valorisé 2,8 milliards USD en 2024, connaît une croissance soutenue de 4-6% CAGR (2025-2030) portée par l’expansion des industries pharmaceutique et biotechnologique (croissance 8-10% annuelle), le vieillissement démographique accroissant besoins hospitaliers (+5% lits/an Europe/Amérique Nord), et l’industrialisation accélérée des pays émergents (Inde, Chine, Brésil, ASEAN). Les portes d’autoclaves, représentant 15-25% de la valeur des équipements complets, constituent un segment stratégique concentrant innovations technologiques et différenciation concurrentielle. Les leaders mondiaux Getinge (Suède), Steris (USA), Tuttnauer (Pays-Bas/Israël), et Belimed (Suisse) investissent massivement dans R&D (6-9% chiffres d’affaires) pour conserver leur avance technologique face aux challengers asiatiques (Shinva, Laoken, Zealway) proposant solutions économiques compétitives.

Les perspectives technologiques 2025-2035 annoncent une transformation profonde portée par digitalisation (portes connectées IoT monitoring temps réel), intelligence artificielle (maintenance prédictive réduction 30-40% interventions), matériaux avancés (composites carbone réduction masse 40-50%, joints longue durée x3), et optimisation énergétique (récupération chaleur réduction consommation 25-35%). Ces innovations, combinées aux évolutions normatives intégrant cybersécurité et intégrité données électroniques, positionnent les portes d’autoclaves rectangulaires comme vecteurs de compétitivité et de durabilité pour les décennies à venir. Les investissements dans technologies de nouvelle génération, bien que majorant coûts initiaux de 20-30%, s’amortissent en 3-6 ans via gains opérationnels, réduction maintenance et conformité réglementaire simplifiée.

En conclusion, les portes d’autoclaves rectangulaires transcendent leur statut de composants mécaniques pour devenir des systèmes cybernétiques intelligents intégrant sécurité, performances, productivité et durabilité. Leur conception, sélection et maintenance exigent une expertise multidisciplinaire combinant ingénierie mécanique, automatisation, matériaux, réglementation et économie cycle de vie. Les responsables techniques, acheteurs hospitaliers et industriels avisés privilégient désormais des approches holistiques valorisant coût total de possession, conformité réglementaire anticipée et potentiel d’évolution technologique sur des horizons opérationnels de 20-30 ans. Un investissement éclairé dans des portes d’autoclaves de dernière génération constitue un facteur stratégique de compétitivité, sécurité et excellence opérationnelle pour l’industrie de la stérilisation du XXIe siècle.