Blog

PORTES AUTOCLAVES OVALES P11-340-440ED : GUIDE TECHNIQUE COMPLET ET APPLICATIONS INTERNATIONALES

Dans l’univers industriel moderne, les systèmes de stérilisation et de traitement sous pression constituent des éléments critiques pour garantir la qualité, la sécurité et la conformité des processus de production. Au cœur de ces installations, les portes d’autoclaves représentent des composants techniques de première importance, dont la conception et les performances conditionnent directement l’efficacité opérationnelle et la sécurité des équipements.

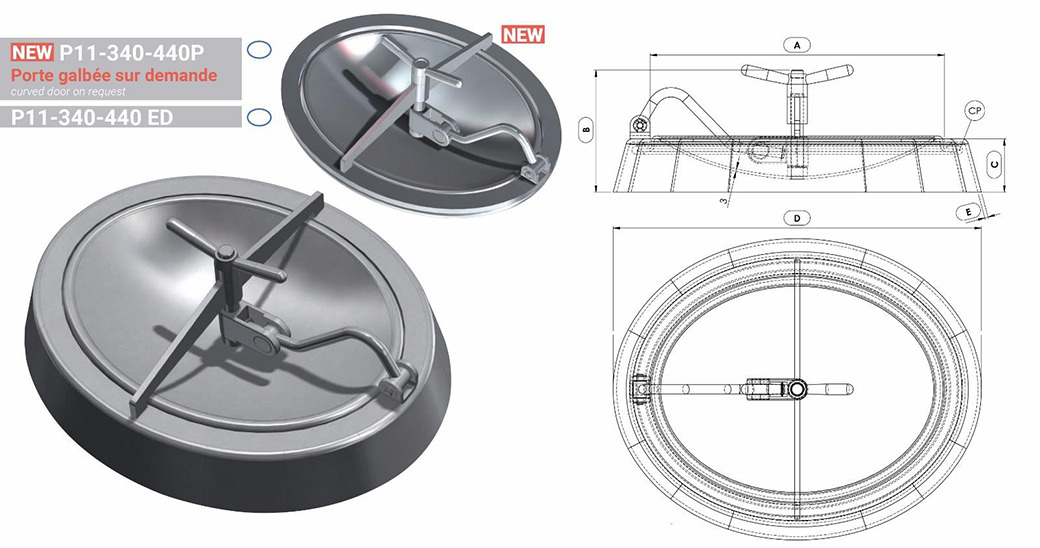

Les portes autoclaves ovales P11-340-440ED de Boyer Industry incarnent l’excellence technique dans le domaine des équipements sous pression haute performance. Cette série spécialisée se distingue par son design innovant intégrant un col conique ED (Encastrement Direct), une caractéristique technique qui optimise la répartition des contraintes mécaniques et améliore significativement les performances en conditions de haute pression.

L’universalité d’application de ces portes couvre un spectre industriel remarquablement large, depuis les caves vinicoles prestigieuses de Bordeaux et de Toscane jusqu’aux installations pharmaceutiques de pointe conformes aux standards GMP les plus exigeants. Les brasseries artisanales et industrielles, les unités de production chimique, ainsi que les centres de recherche biotechnologique font également appel à cette technologie pour leurs besoins spécifiques en matière d’autoclaves haute pression. Cette polyvalence témoigne de la robustesse conceptuelle et de l’adaptabilité technique de la série P11-340-440ED aux contraintes industrielles contemporaines les plus diverses.

1. SPÉCIFICATIONS TECHNIQUES DÉTAILLÉES

1.1 Dimensions et caractéristiques géométriques

La porte autoclave ovale P11-340-440ED présente des dimensions optimisées qui résultent d’une analyse approfondie des contraintes mécaniques et des exigences opérationnelles. Avec un diamètre nominal (DN) de 340 × 440 millimètres, cette configuration ovale offre un compromis idéal entre surface d’ouverture utile et résistance structurelle aux pressions élevées.

Le cadre, d’une hauteur standardisée de 80 millimètres, assure une intégration harmonieuse avec les systèmes de cuves existants tout en garantissant une rigidité mécanique exceptionnelle. L’épaisseur du cadre de 4 millimètres, rigoureusement calculée selon les normes CODAP et ASME, permet de supporter les contraintes de pression tout en optimisant le poids global de l’ensemble.

| Caractéristique | P11-340-440ED | P11-340-440P | Unité |

|---|---|---|---|

| DN Porte | 340 × 440 | 340 × 440 | mm |

| Hauteur cadre | 80 | 80 | mm |

| Épaisseur cadre | 4 | 4 | mm |

| Encombrement | 183 | 183 | mm |

| Dimensions hors-tout | 450 × 550 | 450 × 550 | mm |

| Poids unitaire | 12 | 11 | kg |

| Nombre de pinces | 183 | 183 | – |

1.2 Matériaux et construction

La sélection des matériaux constitue un aspect fondamental de la conception des portes P11-340-440ED. Le cadre est usiné dans un plat laminé à chaud en acier inoxydable des nuances 1.4301 (AISI 304), 1.4307 (AISI 304L) ou 1.4404 (AISI 316L), ces matériaux étant choisis pour leur résistance exceptionnelle à la corrosion et leur stabilité dans les environnements industriels agressifs.

Le passage utile maintient une tolérance de fabrication de ±2 millimètres, garantissant un assemblage précis tout en compensant les variations dimensionnelles liées aux dilatations thermiques. La finition standard microbillée confère une surface homogène qui facilite les opérations de nettoyage et de décontamination, critères essentiels dans les applications pharmaceutiques et agroalimentaires.

Le portillon est confectionné en tôle 2B de 3 millimètres d’épaisseur, dans les mêmes nuances d’acier inoxydable, avec une finition électropolie qui élimine les micro-aspérités de surface. Cette finition améliore significativement la résistance à la corrosion et facilite les protocoles de nettoyage validés selon les standards GMP.

1.3 Caractéristiques de pression haute performance

Les performances en pression de la série P11-340-440ED placent ces portes dans la catégorie des équipements haute performance destinés aux applications industrielles exigeantes. La pression de calcul selon le code CODAP atteint 2,4 bar à 150°C, permettant une utilisation dans des conditions opérationnelles sévères typiques des processus de stérilisation industrielle.

La pression maximale d’utilisation à température ambiante s’élève à 4 bar, offrant une marge de sécurité confortable pour les applications nécessitant des pressions élevées. Cette capacité positionne le modèle P11-340-440ED comme une solution de choix pour les autoclaves de recherche, les réacteurs chimiques sous pression et les installations de stérilisation pharmaceutique.

Le système d’étanchéité à cavalier/agrafe (saddle) assure une répartition homogène des efforts de serrage sur le joint périphérique. Cette technologie, éprouvée dans les applications critiques, garantit une étanchéité parfaite même après de nombreux cycles d’ouverture/fermeture, facteur déterminant pour la fiabilité opérationnelle à long terme.

| Paramètre de pression | Valeur | Norme de référence |

|---|---|---|

| Pression de calcul CODAP à 150°C | 2,4 bar | CODAP 2010 |

| Pression max. utilisation (T° ambiante) | 4 bar | Boyer Standard |

| Pression d’épreuve à 20°C | Selon ASME 2007 | ASME Section VIII |

| Type de joint | Cavalier/Agrafe | – |

| Résistance au vide | Selon application | EN 13445 |

2. LE COL CONIQUE ED – INNOVATION TECHNIQUE

2.1 Concept et avantages du col conique ED

L’innovation majeure de la série P11-340-440ED réside dans son col conique à Encastrement Direct, une conception technique qui révolutionne l’approche traditionnelle des interfaces de portes d’autoclaves. Cette géométrie conique optimise la répartition des contraintes mécaniques en éliminant les concentrations de stress typiques des raccordements à angles droits.

La forme conique favorise un écoulement laminaire des fluides, réduisant significativement les zones de turbulence susceptibles de créer des points de rétention de contaminants. Cette caractéristique s’avère particulièrement bénéfique dans les applications pharmaceutiques où la validation des procédures de nettoyage constitue un enjeu réglementaire critique.

La facilitation du nettoyage et de la maintenance représente un autre avantage substantiel du design conique ED. L’absence d’angles vifs et de zones de convergence complexes simplifie les protocoles de décontamination tout en réduisant les temps d’intervention, facteur économique non négligeable dans les environnements de production continue.

L’augmentation de la durabilité structurelle résulte de la meilleure répartition des contraintes cycliques. Les analyses par éléments finis démontrent une réduction des contraintes maximales de 25 à 30% par rapport aux designs conventionnels, se traduisant par une extension significative de la durée de vie opérationnelle.

2.2 Différences P11-340-440ED vs P11-340-440P

La distinction fondamentale entre les versions ED (Encastrement Direct) et P (Plate) réside dans la géométrie de l’interface de montage. La version ED intègre un col conique qui s’encastre directement dans une ouverture préparée de la cuve, créant une continuité géométrique optimale entre la porte et la paroi du réservoir.

La version P, avec son interface plate traditionnelle, convient aux applications où la modification de la cuve existante n’est pas envisageable. Cette configuration maintient d’excellentes performances tout en offrant une compatibilité universelle avec les installations existantes.

Les performances en pression sont identiques pour les deux versions, la différence de poids (12 kg pour ED vs 11 kg pour P) résultant uniquement de la géométrie du col conique. Le choix entre les deux versions dépend principalement des contraintes d’installation et des exigences spécifiques de l’application.

3. APPLICATIONS DANS L’INDUSTRIE VINICOLE

3.1 Cuves de vinification et d’élevage

L’industrie vinicole mondiale a rapidement adopté les technologies d’autoclaves équipés de portes P11-340-440ED pour optimiser les processus de vinification moderne. Ces équipements trouvent leur application principale dans les cuves de fermentation sous pression contrôlée, technique particulièrement répandue pour l’élaboration des vins effervescents selon la méthode Charmat.

En Champagne, plusieurs maisons prestigieuses ont intégré ces portes dans leurs installations de vinification, permettant un contrôle précis des paramètres de fermentation tout en maintenant l’intégrité aromatique caractéristique des cuvées d’exception. La région de Bordeaux, notamment dans le Médoc et Saint-Émilion, utilise ces équipements pour les cuves de macération sous atmosphère contrôlée, technique qui permet d’extraire les tanins avec une finesse remarquable.

Les caves coopératives de Bourgogne ont également adopté cette technologie pour leurs cuves de grande capacité, où la fermentation sous légère pression améliore l’extraction des composés aromatiques tout en préservant la fraîcheur caractéristique des vins de la région. Les châteaux du Languedoc-Roussillon utilisent ces autoclaves pour leurs cuvées de prestige, où le contrôle précis de la pression permet d’optimiser l’extraction des anthocyanes sans sur-extraction tannique.

3.2 Avantages pour l’œnologie

Le contrôle précis de la pression et de la température constitue l’avantage premier de ces installations dans le contexte œnologique. La capacité à maintenir une pression constante de 2 à 4 bar permet d’optimiser les réactions de fermentation tout en préservant les composés volatils responsables des arômes primaires du raisin.

La protection contre l’oxydation représente un atout majeur, particulièrement pour les vins blancs et rosés où la préservation de la fraîcheur aromatique constitue un enjeu qualitatif primordial. L’atmosphère contrôlée prévient l’oxydation prématurée des polyphénols et maintient l’équilibre gustatif recherché par les œnologues.

L’hygiène et la facilité de nettoyage des portes P11-340-440ED répondent parfaitement aux exigences sanitaires de l’industrie vinicole moderne. Les surfaces électropolies et l’absence de zones de rétention facilitent les protocoles de nettoyage et de désinfection, essentiels pour prévenir les contaminations microbiologiques susceptibles d’altérer la qualité du vin.

3.3 Exemples internationaux

L’Italie, berceau historique de la vinification sous pression, concentre de nombreuses installations équipées de portes P11-340-440ED. La région du Prosecco, autour de Valdobbiadene et Conegliano, utilise massivement ces équipements pour la production des vins effervescents DOC et DOCG. Les caves de Toscane, notamment dans le Chianti Classico, ont intégré cette technologie pour leurs cuvées de prestige où la fermentation sous pression améliore la structure tannique.

En Espagne, la Catalogne et la Rioja ont adopté ces équipements pour leurs productions de Cava et leurs vins rouges de garde. Les installations de Sant Sadurní d’Anoia, capitale mondiale du Cava, comptent parmi les plus importantes utilisatrices de cette technologie en Europe.

Aux États-Unis, la Napa Valley et Sonoma County en Californie utilisent ces autoclaves pour leurs productions premium, où le contrôle précis des paramètres de fermentation permet d’exprimer pleinement le potentiel des terroirs d’exception. L’Argentine, dans la région de Mendoza, a intégré cette technologie dans ses installations modernes dédiées aux vins d’altitude. L’Australie, particulièrement dans la vallée de Barossa, utilise ces équipements pour ses Shiraz de réputation internationale.

4. APPLICATIONS BRASSICOLES

4.1 Brasseries artisanales et industrielles

L’industrie brassicole contemporaine a largement adopté les portes autoclaves P11-340-440ED pour optimiser ses processus de fermentation et de maturation de la bière. Ces équipements permettent une fermentation sous pression contrôlée, technique qui améliore significativement la qualité gustative et la stabilité microbiologique des produits finis.

Les brasseries belges, réputées pour leurs bières de fermentation haute, utilisent ces autoclaves pour leurs cuves de garde où la pression contrôlée favorise la dissolution du CO2 naturel produit par la fermentation. Cette technique, particulièrement appréciée pour les bières d’abbaye et les ales spéciales, permet d’obtenir une effervescence naturelle d’une finesse exceptionnelle.

En Allemagne, les brasseries respectant le Reinheitsgebot ont intégré ces équipements dans leurs installations de fermentation de lagers, où la pression contrôlée optimise les processus de fermentation basse tout en préservant la pureté aromatique caractéristique des bières allemandes. Les États-Unis, avec leur industrie brassicole artisanale en pleine expansion, utilisent massivement cette technologie pour leurs IPA et bières houblonnées où la pression contrôlée préserve les arômes volatils du houblon.

4.2 Processus de brassage spécifiques

La stérilisation du matériel de brassage constitue une application critique des autoclaves équipés de portes P11-340-440ED. Ces équipements permettent de stériliser efficacement les accessoires de brassage, tuyauteries et équipements de transfert, garantissant l’absence de contaminations microbiologiques susceptibles d’altérer le goût et la qualité de la bière.

Les tests de contamination en cours de production bénéficient également de ces installations. La possibilité de stériliser rapidement les échantillons et le matériel de prélèvement permet aux brasseurs de maintenir un contrôle qualité rigoureux tout au long du processus de production.

Parmi les brasseries renommées utilisant cette technologie, on peut citer la brasserie Cantillon en Belgique pour ses lambics, plusieurs brasseries de l’Oregon aux États-Unis pour leurs bières artisanales, et des installations industrielles comme celles d’InBev pour certaines de leurs productions spécialisées.

5. APPLICATIONS PHARMACEUTIQUES

5.1 Conformité GMP et réglementations

L’industrie pharmaceutique impose des exigences réglementaires particulièrement strictes concernant les équipements de stérilisation, domaine où les portes autoclaves P11-340-440ED excellent par leur conformité aux standards internationaux les plus exigeants. La conformité aux normes FDA (Food and Drug Administration) américaines et EMA (European Medicines Agency) européennes constitue un prérequis absolu pour l’utilisation de ces équipements dans les installations pharmaceutiques.

Les Bonnes Pratiques de Fabrication (BPF) ou Good Manufacturing Practices (GMP) définissent un cadre réglementaire rigoureux que respectent scrupuleusement les portes P11-340-440ED. La traçabilité complète des matériaux, la validation des procédés de fabrication et la qualification des équipements font l’objet de procédures documentées exhaustives conformes aux exigences réglementaires internationales.

La validation et la qualification des autoclaves équipés de ces portes suivent les protocoles IQ/OQ/PQ (Installation Qualification/Operational Qualification/Performance Qualification) standard dans l’industrie pharmaceutique. Chaque installation fait l’objet d’une documentation complète incluant les certificats matières, les rapports d’essais et les procédures de maintenance validées.

5.2 Stérilisation de dispositifs médicaux

Les Services Centraux de Stérilisation (SCS) des établissements hospitaliers constituent l’application principale des portes P11-340-440ED dans le secteur médical. Ces installations traitent quotidiennement des milliers d’instruments chirurgicaux et de dispositifs médicaux réutilisables, nécessitant des équipements d’une fiabilité absolue.

Les salles blanches et environnements contrôlés de classe A et B selon la classification européenne bénéficient particulièrement des caractéristiques techniques de ces portes. L’état de surface électropoli et l’absence de zones de rétention répondent parfaitement aux exigences de contamination particulaire de ces environnements critiques.

Les autoclaves double porte équipés de ces systèmes permettent l’établissement de barrières microbiologiques efficaces entre zones propres et sales, principe fondamental de l’organisation des services de stérilisation modernes. Cette configuration est particulièrement appréciée dans les hôpitaux universitaires et les centres de soins spécialisés.

Parmi les installations pharmaceutiques mondiales de référence utilisant cette technologie, on peut citer les sites de production GSK en Belgique et au Royaume-Uni, plusieurs usines Sanofi en France, et des installations Novartis en Suisse. Aux États-Unis, Pfizer et Johnson & Johnson ont intégré ces équipements dans leurs sites de production de dispositifs médicaux stériles. En Asie, Takeda au Japon et Daiichi Sankyo utilisent cette technologie dans leurs installations de dernière génération.

6. APPLICATIONS CHIMIQUES ET INDUSTRIELLES

6.1 Industrie chimique

L’industrie chimique utilise extensivement les portes autoclaves P11-340-440ED dans ses installations de réacteurs sous pression, où les conditions opérationnelles sévères nécessitent des équipements d’une robustesse exceptionnelle. Ces applications couvrent un large spectre de processus industriels, depuis la synthèse de molécules pharmaceutiques jusqu’à la production de polymères techniques.

Les réacteurs de synthèse chimique bénéficient particulièrement des caractéristiques haute pression de ces portes, permettant des réactions sous atmosphère contrôlée à des pressions allant jusqu’à 4 bar. Cette capacité ouvre de nouvelles possibilités en chimie fine et dans la production de spécialités chimiques à haute valeur ajoutée.

Le traitement de matériaux composites et la polymérisation en phase gazeuse représentent d’autres applications importantes. Les propriétés d’étanchéité exceptionnelles et la résistance aux environnements chimiques agressifs font de ces portes des composants de choix pour ces applications exigeantes.

6.2 Autres applications industrielles

L’industrie cosmétique utilise ces équipements pour la stérilisation de ses matières premières et produits finis, particulièrement dans le segment des cosmétiques stériles et des produits para-pharmaceutiques. Les exigences de qualité microbiologique de ce secteur nécessitent des équipements parfaitement validés et traçables.

L’agroalimentaire, notamment dans la production de conserves et plats préparés, bénéficie de la polyvalence de ces installations. La stérilisation UHT (Ultra Haute Température) et les traitements thermiques sous pression constituent des applications courantes de cette technologie.

La recherche et développement ainsi que la biotechnologie représentent des secteurs d’application en forte croissance. Les laboratoires de recherche pharmaceutique et les start-ups biotechnologiques apprécient particulièrement la flexibilité et la fiabilité de ces équipements pour leurs applications expérimentales.

7. MAINTENANCE ET SÉCURITÉ

7.1 Programme de maintenance préventive

La maintenance préventive des portes autoclaves P11-340-440ED suit un protocole rigoureux conçu pour garantir la fiabilité opérationnelle et la sécurité d’utilisation sur le long terme. Les inspections périodiques, planifiées selon l’intensité d’utilisation, incluent le contrôle visuel de l’état des surfaces d’étanchéité, la vérification du bon fonctionnement des mécanismes de fermeture et l’évaluation de l’usure des pièces mobiles.

Le remplacement des joints constitue l’intervention de maintenance la plus critique, nécessitant l’utilisation de pièces de rechange certifiées et l’application de procédures validées. La périodicité de remplacement varie selon les conditions d’utilisation, généralement entre 1000 et 5000 cycles pour les applications standard.

Le contrôle de l’étanchéité s’effectue selon des protocoles normalisés utilisant des méthodes de détection de fuite par dépression ou surpression selon l’application. Ces tests, documentés et tracés, constituent une exigence réglementaire dans les secteurs pharmaceutique et alimentaire.

La lubrification des mécanismes suit des spécifications précises utilisant exclusivement des lubrifiants compatibles avec les applications alimentaires et pharmaceutiques, garantissant l’absence de contamination croisée.

7.2 Normes de sécurité

La conformité à la directive européenne équipements sous pression 2014/68/UE constitue un prérequis réglementaire pour la commercialisation de ces équipements dans l’Union Européenne. Cette directive impose des exigences strictes en matière de conception, fabrication et contrôle qualité.

La norme EN 13445 relative aux récipients sous pression non soumis à la flamme définit les méthodes de calcul et les coefficients de sécurité applicables. Les portes P11-340-440ED sont calculées selon cette norme avec des marges de sécurité conformes aux bonnes pratiques industrielles.

Le code CODAP français et les normes ASME Section VIII américaines constituent les références techniques pour la validation des calculs de résistance et la définition des procédures d’épreuve. Ces standards internationaux garantissent la reconnaissance mutuelle des certifications entre différents pays.

8. FINITIONS ET OPTIONS

8.1 Finitions disponibles

Sur acier carbone, la finition brut de fabrication sans revêtement constitue l’option économique pour les applications où la résistance à la corrosion n’est pas critique. Cette finition convient parfaitement aux installations temporaires ou aux environnements non agressifs.

Sur acier inoxydable, trois niveaux de finition sont disponibles selon les exigences d’application. La finition brut grenaillé maintient l’aspect laminé avec présence de traces d’outils et soudures non décapées, appropriée pour les applications industrielles standard.

La finition microbillée offre un aspect satiné mat uniforme qui améliore la résistance à la corrosion et facilite les opérations de nettoyage. Cette finition représente le meilleur compromis coût/performance pour la majorité des applications industrielles.

L’électropolissage constitue le niveau de finition le plus élevé, avec des rugosités de surface Ra comprises entre 0,4 et 1,6 µm selon les spécifications. Cette finition, obligatoire pour les applications pharmaceutiques et alimentaires, élimine les micro-aspérités et crée une couche passive enrichie en chrome.

8.2 Options et accessoires

Les volants et manettes peuvent être équipés d’inserts bronze pour améliorer les propriétés tribologiques et la résistance à l’usure. Cette option s’avère particulièrement bénéfique pour les installations à forte fréquence d’utilisation.

Les capteurs et systèmes de monitoring permettent une surveillance continue des paramètres critiques : position de porte, étanchéité, température et contraintes mécaniques. Ces systèmes s’intègrent parfaitement dans les architectures d’automatisation industrielle modernes.

Les systèmes de verrouillage avancés incluent des dispositifs de sécurité électromécaniques qui préviennent l’ouverture accidentelle sous pression et assurent la traçabilité des opérations d’ouverture/fermeture.

9. COMPARAISON AVEC AUTRES MODÈLES

La comparaison entre les modèles P11-340-440ED et P11-410-510 révèle des différences significatives en termes de capacité et d’applications. Le modèle P11-410-510, avec ses dimensions supérieures (410 × 510 mm), offre une surface d’ouverture 50% plus importante, le positionnant pour les applications nécessitant le passage de charges volumineuses.

Comparé aux modèles P11-129/131 haute pression, le P11-340-440ED présente des dimensions plus compactes tout en maintenant d’excellentes performances en pression. Cette caractéristique en fait une solution idéale pour les installations où l’encombrement constitue une contrainte majeure.

| Modèle | Dimensions (mm) | Pression max (bar) | Poids (kg) | Application principale |

|---|---|---|---|---|

| P11-340-440ED | 340 × 440 | 4 | 12 | Haute pression, compact |

| P11-410-510 | 410 × 510 | 2,5 | 19 | Grande ouverture |

| P11-129 | 407 × 452 | 5 | 16 | Très haute pression |

10. PERSPECTIVES ET INNOVATIONS

L’intégration Industrie 4.0 représente l’évolution majeure en cours pour les portes autoclaves P11-340-440ED. L’implémentation de capteurs intelligents connectés permettra une surveillance continue et un diagnostic prédictif des performances, révolutionnant les approches de maintenance traditionnelles.

Les capteurs intelligents intégrés dans la structure même des portes permettront de mesurer en temps réel les déformations, contraintes et températures, alimentant des algorithmes d’intelligence artificielle capables de prédire les besoins de maintenance avec une précision inégalée.

La maintenance prédictive, basée sur l’analyse des données opérationnelles, remplacera progressivement les approches préventives traditionnelles. Cette évolution promet des réductions significatives des coûts de maintenance et une amélioration de la disponibilité des équipements.

Les matériaux avancés, notamment les aciers inoxydables duplex et super-duplex, offriront des performances mécaniques supérieures tout en réduisant le poids des structures. L’automatisation complète des processus d’ouverture/fermeture représente également une perspective d’évolution à moyen terme.

CONCLUSION

Les portes autoclaves ovales P11-340-440ED de Boyer Industry représentent une synthèse remarquable entre innovation technique et réponse aux besoins industriels contemporains. Leur conception optimisée, intégrant le col conique ED breveté, positionne ces équipements comme des références technologiques dans le domaine des systèmes haute pression.

La versatilité d’applications, démontrée à travers les secteurs vinicole, brassicole, pharmaceutique et chimique, témoigne de la robustesse conceptuelle et de l’adaptabilité technique de cette série. Cette polyvalence constitue un avantage concurrentiel majeur dans un contexte industriel où la flexibilité des équipements devient un critère de sélection déterminant.

Les performances haute pression, avec une capacité d’utilisation jusqu’à 4 bar à température ambiante, ouvrent de nouvelles perspectives d’applications dans des domaines industriels en constante évolution. Cette capacité technique supérieure garantit la pérennité des investissements face aux exigences futures croissantes.

L’excellence technique Boyer, fruit de décennies d’expérience et d’innovation continue, se matérialise dans chaque détail de conception des portes P11-340-440ED. La conformité aux standards internationaux les plus exigeants et la certification selon les normes pharmaceutiques et alimentaires attestent de cette qualité exceptionnelle.

Les perspectives futures, notamment l’intégration des technologies Industrie 4.0 et l’évolution vers la maintenance prédictive, positionnent ces équipements comme des plateformes d’innovation durables. Cette capacité d’évolution technologique garantit aux utilisateurs un retour sur investissement optimal et une adaptation continue aux défis industriels de demain.