Blog

PORTES AUTOCLAVES RONDES P12-610 : GUIDE TECHNIQUE COMPLET ET APPLICATIONS INDUSTRIELLES MONDIALES

1. Introduction aux Portes Autoclaves Rondes

Les portes autoclaves rondes représentent une solution technologique de pointe pour les industries nécessitant des systèmes de stérilisation et de pressurisation fiables et sécurisés. Ces équipements essentiels jouent un rôle crucial dans de nombreux secteurs industriels, notamment pharmaceutique, agroalimentaire, cosmétique et chimique, où la stérilité et l’intégrité des processus sont primordiales.

Dans le contexte industriel moderne, les exigences de qualité, de sécurité et de conformité réglementaire n’ont jamais été aussi strictes. Les portes autoclaves rondes P12-610 s’inscrivent dans cette démarche d’excellence technique en offrant une solution d’étanchéité haute performance, capable de résister aux contraintes de pression et de température les plus exigeantes. Leur conception circulaire, fruit d’une ingénierie avancée, permet une distribution uniforme des contraintes mécaniques, garantissant ainsi une longévité exceptionnelle et une fiabilité opérationnelle constante.

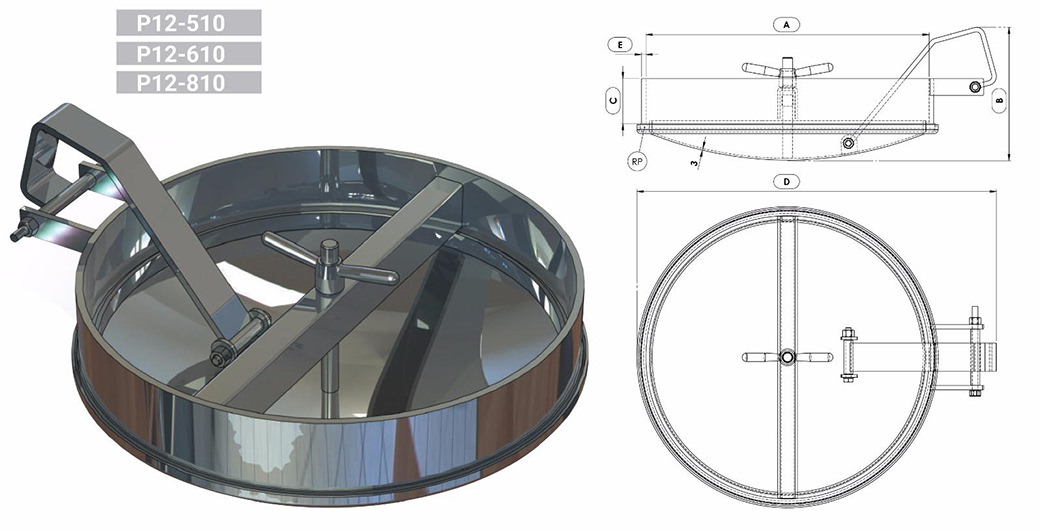

Le modèle P12-610, développé par les ingénieurs spécialisés dans les équipements sous pression, représente un compromis optimal entre performance, accessibilité et polyvalence d’application. Avec son diamètre nominal de 604 mm, ce modèle intermédiaire de la gamme série 12 offre une ouverture suffisamment large pour faciliter les opérations de maintenance et de nettoyage, tout en conservant une structure compacte adaptée aux contraintes d’espace des installations industrielles modernes.

Cette porte autoclave bénéficie d’une conception entièrement réalisée en acier inoxydable de qualité pharmaceutique, garantissant une résistance exceptionnelle à la corrosion et une compatibilité avec les environnements les plus agressifs. Son système de fermeture à 26 points de serrage assure une étanchéité parfaite, conforme aux normes internationales les plus strictes, notamment les codes CODAP et ASME qui régissent la construction d’appareils à pression.

2. Spécifications Techniques Détaillées du P12-610

Les spécifications techniques du modèle P12-610 témoignent d’une approche d’ingénierie rigoureuse, où chaque paramètre a été optimisé pour répondre aux exigences les plus strictes des applications industrielles. Le diamètre nominal (DN) de 604 mm constitue la dimension de référence de l’ouverture utile, calculée selon les standards internationaux pour garantir une compatibilité universelle avec les systèmes de tuyauterie et les équipements existants.

Le cadre de la porte, d’une hauteur de 80 mm et d’une épaisseur de 8 mm, est usiné dans un plat laminé à chaud en acier inoxydable, offrant une résistance mécanique exceptionnelle et une surface de contact parfaitement plane pour l’étanchéité. Cette géométrie spécifique permet d’obtenir un passage utile avec une tolérance de fabrication de ±2 mm, garantissant ainsi une précision d’assemblage optimale lors de l’installation sur site.

L’encombrement total de 270 mm en profondeur a été conçu pour minimiser l’impact sur l’architecture des installations tout en préservant l’accessibilité nécessaire aux opérations de maintenance. Les dimensions hors tout de 739 mm intègrent l’ensemble des éléments de fixation et de manœuvre, permettant aux concepteurs d’installations de prévoir avec précision les espaces nécessaires.

| Caractéristique | Valeur | Unité | Norme de référence |

|---|---|---|---|

| Diamètre Nominal (DN) | 604 | mm | ISO 5922 |

| Hauteur du cadre | 80 | mm | CODAP |

| Épaisseur du cadre | 8 | mm | CODAP |

| Encombrement en profondeur | 270 | mm | – |

| Dimensions hors tout | 739 | mm | – |

| Nombre de serrages | 26 | points | – |

| Poids unitaire | 26 | kg | – |

| Pression de calcul CODAP à 150°C | 1.0 | bar | CODAP 2010 |

| Pression max. à température ambiante | 1.0 | bar | CODAP 2010 |

| Type de joint | Collé (non FEP) | – | – |

| Matériau principal | Inox 1.4301/1.4307/1.4404 | – | EN 10088 |

Le système de serrage à 26 points répartis uniformément sur la circonférence assure une distribution homogène des efforts de compression sur le joint d’étanchéité. Cette configuration, résultat d’analyses par éléments finis approfondies, permet d’obtenir une pression de contact constante sur toute la périphérie, éliminant ainsi les risques de fuites localisées même sous les conditions de service les plus sévères.

Le poids unitaire de 26 kg représente un équilibre optimal entre robustesse structurelle et facilité de manipulation. Cette masse, répartie de manière équilibrée grâce à la géométrie circulaire, facilite les opérations de montage et de maintenance tout en conservant la rigidité nécessaire pour résister aux déformations sous pression.

3. Caractéristiques de Construction et Matériaux

La construction des portes autoclaves rondes P12-610 repose sur une sélection rigoureuse de matériaux nobles et sur des procédés de fabrication de haute précision. L’acier inoxydable constitue le matériau de base, choisi selon trois nuances principales : 1.4301 (AISI 304), 1.4307 (AISI 304L) et 1.4404 (AISI 316L), chacune apportant des propriétés spécifiques adaptées aux différents environnements d’utilisation.

La nuance 1.4301, acier inoxydable austénitique standard, offre une excellente résistance à la corrosion générale et une bonne tenue mécanique à température ambiante. Sa composition, riche en chrome et en nickel, garantit une passivation naturelle qui protège la surface contre l’oxydation. La variante 1.4307, avec sa teneur réduite en carbone, présente une résistance accrue à la corrosion intergranulaire, particulièrement appréciée dans les applications où les soudures sont nombreuses.

L’acier inoxydable 1.4404, enrichi en molybdène, constitue le grade premium de la gamme, offrant une résistance exceptionnelle aux chlorures et aux environnements marins. Cette nuance est particulièrement recommandée pour les installations pharmaceutiques et alimentaires où la pureté du milieu est critique.

Le portillon, élément mobile de la porte, est confectionné en tôle 2B d’épaisseur 3 mm. Cette désignation « 2B » fait référence à un état de surface laminé à froid puis recuit et décapé, offrant une finition brillante et lisse particulièrement adaptée aux applications sanitaires. L’épaisseur de 3 mm, supérieure aux standards habituels, garantit une rigidité suffisante pour maintenir la planéité sous les contraintes de pression différentielle.

Finitions Disponibles

- Brut de fabrication : Surface naturelle sans traitement complémentaire, préservant les caractéristiques mécaniques originales du matériau

- Microbillé : Traitement de surface par projection de microbilles créant un aspect satiné mat uniforme, améliorant l’adhérence des revêtements et réduisant les reflets

- Électropoli : Procédé électrochimique dissolvant une fine couche superficielle, créant une surface ultra-lisse facilitant le nettoyage et réduisant l’adhésion bactérienne

Le cadre plat, usiné dans un laminé à chaud de dimensions standardisées, bénéficie d’une finition microbillée standard qui confère un aspect uniforme et professionnel. Les tolérances de fabrication, maintenues à ±2 mm sur le passage utile, témoignent de la précision des moyens de production utilisés, intégrant des centres d’usinage numériques de dernière génération.

Les pièces composantes, incluant les éléments de fixation, les axes de rotation et les systèmes de verrouillage, sont réalisées dans les mêmes nuances d’acier inoxydable pour garantir une compatibilité électrochimique parfaite. Le volant de manœuvre, élément d’interface avec l’opérateur, peut être équipé d’un insert en bronze dans certaines configurations, apportant des propriétés tribologiques améliorées et une sensation tactile premium.

Les propriétés anticorrosion de l’ensemble sont renforcées par des traitements de passivation systématiques, éliminant toute trace de fer libre susceptible d’initier des phénomènes de corrosion localisée. Ces traitements, conformes aux normes ASTM A967, garantissent une durabilité exceptionnelle même dans les environnements les plus agressifs.

4. Applications dans l’Industrie Pharmaceutique Mondiale

L’industrie pharmaceutique mondiale représente l’un des secteurs d’application les plus exigeants pour les portes autoclaves rondes P12-610, où les standards de qualité, de traçabilité et de conformité réglementaire atteignent des niveaux exceptionnels. Dans ce contexte hautement régulé, chaque équipement doit répondre aux exigences des Bonnes Pratiques de Fabrication (BPF/GMP) et faire l’objet de validations approfondies.

Les cuves de production pharmaceutique, qu’il s’agisse de bioréacteurs, de fermenteurs ou de réservoirs de stockage d’ingrédients actifs, nécessitent des systèmes d’accès permettant des opérations de nettoyage et de stérilisation rigoureuses. Les portes P12-610, avec leur large ouverture de 604 mm, facilitent l’inspection visuelle complète des parois internes, condition indispensable pour valider l’efficacité des procédures de nettoyage en place (NEP/CIP).

En Europe, les installations pharmaceutiques de Bâle en Suisse, connues pour abriter les sièges de géants comme Novartis et Roche, intègrent massivement ces équipements dans leurs lignes de production de médicaments biotechnologiques. Les contraintes réglementaires européennes, particulièrement strictes depuis l’adoption du règlement GDP (Good Distribution Practice), imposent une traçabilité complète des équipements et une validation de leurs performances sur toute leur durée de vie.

Aux États-Unis, la Food and Drug Administration (FDA) impose des standards particulièrement rigoureux à travers les directives 21 CFR Part 211. Les installations de New Jersey, hub pharmaceutique américain, utilisent extensively les portes P12-610 pour leurs cuves de formulation, où la stérilité absolue est requise pour la production de médicaments injectables et de solutions parentérales. La conception entièrement soudée et l’absence de zones de rétention facilitent la validation des procédures de décontamination.

En Asie, notamment en Inde où l’industrie pharmaceutique générique connaît une croissance exponentielle, les portes autoclaves rondes équipent les nouvelles usines de production conformes aux standards internationaux. Les sites de Hyderabad et de Bangalore, surnommés la « Silicon Valley pharmaceutique indienne », intègrent ces équipements dans leurs installations de biosimilaires, où les exigences de stérilité rivalisent avec celles des médicaments innovants.

Le contrôle qualité pharmaceutique constitue un autre domaine d’application critique, où les portes P12-610 équipent les autoclaves de laboratoire utilisés pour la stérilisation des instruments d’analyse et des échantillons. Ces équipements doivent répondre aux exigences de la norme ISO 15883 pour la validation des procédés de stérilisation à la vapeur, garantissant la fiabilité des résultats analytiques.

La conformité aux normes GMP impose également des exigences spécifiques en matière de conception sanitaire : surfaces lisses sans zones de rétention, soudures continues, finitions électropolies facilitant la décontamination. Les portes P12-610, avec leur géométrie optimisée et leurs matériaux de qualité pharmaceutique, répondent parfaitement à ces critères, contribuant ainsi à la sécurisation des processus de production pharmaceutique mondiale.

5. Applications dans l’Industrie Agroalimentaire Internationale

L’industrie agroalimentaire mondiale constitue un secteur d’application majeur pour les portes autoclaves rondes P12-610, où les enjeux de sécurité sanitaire, de conservation et de qualité nutritionnelle des aliments imposent des exigences techniques particulièrement strictes. Dans ce contexte, les systèmes de stérilisation et de pasteurisation jouent un rôle fondamental pour garantir la sécurité microbiologique des produits tout en préservant leurs qualités organoleptiques.

Les cuves de fermentation, utilisées dans la production de produits laitiers fermentés, de boissons alcoolisées et de condiments, nécessitent des systèmes d’accès permettant un nettoyage approfondi entre les cycles de production. Les portes P12-610, avec leur ouverture généreuse, facilitent l’accès pour les opérations de brossage manuel et permettent un rinçage complet des parois internes, étapes cruciales pour éviter les contaminations croisées entre différents lots de production.

Aux États-Unis, l’industrie laitière du Wisconsin et de la Californie, qui représente près de 40% de la production nationale, utilise massivement ces équipements dans ses installations de transformation. Les fromageries artisanales comme les complexes industriels intègrent des portes autoclaves rondes sur leurs cuves de maturation, où le contrôle de l’atmosphère et la stérilité des surfaces sont déterminants pour obtenir les caractéristiques gustatives recherchées.

En Europe, les conserveries françaises de la vallée de la Dordogne, spécialisées dans les produits du terroir, équipent leurs autoclaves de stérilisation avec des portes P12-610 conformes aux normes HACCP (Hazard Analysis Critical Control Points). Ces installations, traitant plusieurs tonnes de conserves par jour, nécessitent des équipements fiables capables de supporter des cycles thermiques répétés sans altération de leurs performances d’étanchéité.

L’industrie brassicole européenne, notamment en Allemagne et en Belgique où la tradition brassicole séculaire impose des standards de qualité exceptionnels, utilise ces portes sur ses cuves de fermentation et de maturation. La géométrie circulaire facilite les mouvements de convection naturelle des moûts en fermentation, tandis que l’étanchéité parfaite préserve les atmosphères contrôlées nécessaires à l’élaboration des bières de spécialité.

En Asie, l’industrie agroalimentaire chinoise, en pleine modernisation pour répondre aux exigences croissantes de sécurité alimentaire de sa population, investit massivement dans des équipements conformes aux standards internationaux. Les installations de transformation de produits de la mer dans les provinces côtières intègrent des portes autoclaves rondes sur leurs systèmes de pasteurisation, permettant de traiter les produits aquacoles dans des conditions de stérilité optimales.

Au Japon, l’industrie de la sauce soja et des condiments fermentés, héritière d’un savoir-faire millénaire, modernise ses installations avec des équipements alliant tradition et technologie. Les portes P12-610 équipent les cuves de fermentation où les micro-organismes traditionnels (Aspergillus oryzae) transforment les substrats végétaux selon des processus maîtrisés depuis des générations, mais dans des conditions d’hygiène conformes aux standards modernes.

La stérilisation des conserves, secteur industriel critique pour la sécurité alimentaire mondiale, utilise intensivement les portes autoclaves rondes dans les systèmes de traitement thermique. Les normes internationales, notamment la norme Codex Alimentarius, imposent des conditions de température et de pression précises pour garantir la destruction des micro-organismes pathogènes tout en préservant la valeur nutritionnelle des aliments. Les portes P12-610, avec leur résistance éprouvée aux cycles thermiques, contribuent à la fiabilité de ces processus vitaux pour l’approvisionnement alimentaire mondial.

6. Applications dans les Industries Chimique et Cosmétique

Les industries chimique et cosmétique présentent des exigences spécifiques en matière d’équipements sous pression, combinant les contraintes de sécurité industrielle avec les impératifs de pureté et de qualité des produits finis. Dans ces secteurs, les portes autoclaves rondes P12-610 trouvent de multiples applications, depuis la production de matières premières chimiques jusqu’à l’élaboration de produits cosmétiques haut de gamme.

L’industrie cosmétique, particulièrement exigeante en matière d’hygiène et de pureté microbiologique, utilise ces équipements dans ses processus de fabrication de crèmes, d’émulsions et de produits de soin. Les cuves de mélange et d’homogénéisation, où se combinent les phases aqueuses et lipidiques, nécessitent des conditions de stérilité absolue pour éviter toute contamination susceptible d’altérer la qualité et la stabilité des formulations.

En France, l’industrie cosmétique de la région Rhône-Alpes, berceau de grands groupes internationaux, intègre massivement ces équipements dans ses laboratoires de recherche et développement. Les portes P12-610 équipent les réacteurs pilotes où sont testées les nouvelles formulations, permettant aux chimistes formulateurs d’accéder facilement aux échantillons et d’effectuer les prélèvements nécessaires aux analyses de contrôle qualité.

L’industrie chimique fine, qui produit les ingrédients actifs et les excipients utilisés dans la formulation cosmétique, fait appel à ces équipements pour ses procédés de synthèse sous atmosphère contrôlée. Les réactions de polymérisation, d’estérification et de condensation nécessitent souvent des conditions de pression et de température précises, où l’étanchéité parfaite des portes P12-610 garantit la maîtrise des paramètres de process.

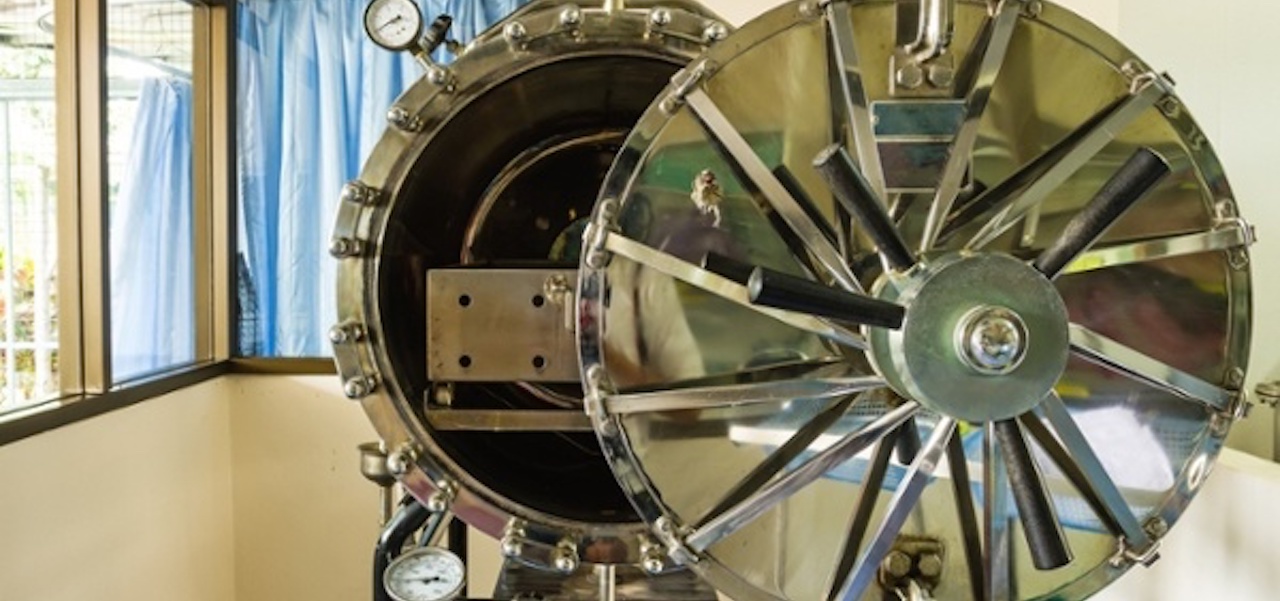

Dans le secteur des salons de beauté professionnels, les autoclaves équipés de portes rondes servent à la stérilisation des instruments de soins esthétiques et de manucure. Cette application, bien que différente des grandes installations industrielles, illustre la polyvalence de ces équipements et leur capacité à répondre aux exigences sanitaires les plus strictes, conformément aux réglementations nationales sur l’hygiène en établissements recevant du public.

Les laboratoires de recherche cosmétique, notamment ceux spécialisés dans le développement de produits anti-âge et de cosméceutiques, utilisent des autoclaves de petite capacité équipés de portes P12-610 pour la préparation d’échantillons de test et la stérilisation des contenants d’analyse. Ces applications de précision nécessitent une reproducibilité parfaite des conditions de stérilisation, où la fiabilité des systèmes de fermeture est critique.

L’industrie chimique des polymères et des matériaux composites utilise également ces équipements dans ses procédés de réticulation et de polymérisation en autoclave. Les conditions de pression et de température nécessaires à ces réactions imposent des contraintes mécaniques importantes aux systèmes de fermeture, où la conception robuste des portes P12-610 garantit la sécurité des installations et la qualité des produits obtenus.

7. Avantages de la Forme Ronde pour la Pression et l’Étanchéité

La géométrie circulaire des portes autoclaves P12-610 représente l’aboutissement de siècles d’évolution dans la conception d’équipements sous pression, où les lois de la mécanique des milieux continus dictent les formes optimales pour résister aux contraintes internes. Cette configuration géométrique offre des avantages fondamentaux qui expliquent son adoption universelle dans les applications critiques.

La distribution uniforme de la pression constitue le premier avantage majeur de la forme ronde. Contrairement aux géométries rectangulaires ou ovales, où les angles et les zones de transition créent des concentrations de contraintes, la forme circulaire répartit les efforts de manière homogène sur toute la périphérie. Cette propriété, démontrée par la théorie des coques minces de Timoshenko, permet d’optimiser l’utilisation du matériau et de minimiser les risques de rupture par fatigue.

L’étanchéité supérieure offerte par les portes rondes résulte de cette distribution uniforme des contraintes sur le joint d’étanchéité. Le système de serrage à 26 points, répartis selon une géométrie régulière, génère une pression de contact constante sur l’élastomère, éliminant les zones de sous-compression qui constituent autant de chemins de fuite potentiels. Cette caractéristique est particulièrement critique dans les applications où des gaz ou des vapeurs toxiques ou inflammables doivent être confinés.

La résistance structurelle supérieure des formes circulaires se manifeste par une capacité accrue à résister aux déformations sous pression différentielle. Le module de section optimal de la géométrie circulaire, combiné à la continuité parfaite de la courbure, confère une rigidité exceptionnelle qui maintient la planéité de la surface d’étanchéité même sous les contraintes les plus sévères. Cette propriété garantit la longévité des joints et la fiabilité de l’étanchéité sur de nombreux cycles d’utilisation.

La facilité de nettoyage représente un avantage opérationnel majeur, particulièrement appréciable dans les industries pharmaceutique et agroalimentaire où les procédures d’hygiène sont cruciales. L’absence d’angles vifs et de zones de rétention facilite l’écoulement des fluides de nettoyage et l’évacuation des résidus. Cette caractéristique, conforme aux principes de conception sanitaire, contribue à l’efficacité des procédures CIP (Cleaning In Place) et réduit les temps d’arrêt entre les campagnes de production.

La large ouverture offerte par les portes rondes facilite considérablement les opérations de maintenance et d’inspection. Avec un diamètre utile de 604 mm, les opérateurs peuvent accéder aisément à l’intérieur des équipements pour effectuer les contrôles visuels, les mesures dimensionnelles et les interventions de maintenance corrective. Cette accessibilité améliore la sécurité des interventions et réduit les temps d’immobilisation des installations.

L’optimisation des flux internes constitue un avantage souvent sous-estimé mais particulièrement important dans les applications de mélange et de réaction chimique. La géométrie circulaire favorise les mouvements de convection naturelle et facilite l’homogénéisation des milieux réactionnels. Cette propriété hydrodynamique contribue à l’efficacité des processus et à la qualité des produits obtenus, particulièrement dans les réactions sensibles aux gradients de température ou de concentration.

8. Systèmes de Fermeture et Sécurité

Le système de fermeture des portes autoclaves rondes P12-610 intègre des technologies de sécurité avancées, développées pour répondre aux exigences les plus strictes en matière de prévention des accidents industriels et de protection des opérateurs. Ce système, fruit de décennies d’expérience dans la conception d’équipements sous pression, combine efficacité opérationnelle et sécurité maximale.

Le mécanisme de verrouillage à 26 points de serrage constitue le cœur du système de sécurité. Ces points de serrage, positionnés selon une géométrie régulière sur la circonférence, sont actionnés simultanément par un mécanisme central qui garantit l’uniformité des efforts appliqués. Chaque point de serrage intègre un indicateur visuel de position, permettant aux opérateurs de vérifier en un coup d’œil l’état de fermeture de la porte.

Le système de sécurité intégré comprend plusieurs niveaux de protection redondants. Le premier niveau consiste en un interverrouillage mécanique qui empêche l’ouverture de la porte tant que la pression interne n’est pas revenue à la pression atmosphérique. Ce système, entièrement passif, fonctionne sans énergie externe et constitue une protection de base contre les accidents liés à une décompression brutale.

La prévention de l’ouverture sous pression s’appuie sur un mécanisme à came qui multiplie l’effort de la pression interne pour bloquer le système de déverrouillage. Plus la pression interne est élevée, plus la force nécessaire pour actionner la commande d’ouverture augmente exponentiellement, rendant physiquement impossible l’ouverture accidentelle. Ce principe, inspiré des systèmes utilisés dans l’industrie nucléaire, offre une sécurité passive exceptionnelle.

Les joints d’étanchéité haute performance, spécialement développés pour ces applications, intègrent des compositions d’élastomères résistants aux températures élevées, aux agents chimiques agressifs et au vieillissement. Ces joints, soumis à des tests de qualification sévères, maintiennent leurs propriétés d’étanchéité sur des milliers de cycles de fonctionnement, garantissant ainsi la fiabilité à long terme du système.

Un système de surveillance en temps réel, optionnel sur les installations les plus critiques, permet de monitorer en permanence la position de la porte, la pression de contact des joints et l’intégrité du mécanisme de verrouillage. Ces informations, transmises au système de contrôle de l’installation, permettent une maintenance prédictive et la détection précoce d’anomalies potentielles.

La conception ergonomique du système de manœuvre a fait l’objet d’études approfondies pour optimiser les efforts nécessaires et réduire les risques de troubles musculo-squelettiques chez les opérateurs. Le volant de manœuvre, dimensionné selon les principes de l’ergonomie industrielle, permet un actionnement aisé même dans des conditions d’utilisation intensive.

9. Maintenance et Entretien

La maintenance des portes autoclaves rondes P12-610 constitue un élément crucial pour garantir leur fiabilité opérationnelle et leur longévité. Un programme de maintenance préventive bien structuré permet non seulement de prévenir les pannes imprévisibles mais aussi d’optimiser les performances et de maîtriser les coûts d’exploitation sur la durée de vie de l’équipement.

L’inspection régulière constitue le fondement de toute stratégie de maintenance efficace. Cette inspection, réalisée selon une périodicité définie en fonction de l’intensité d’utilisation et des conditions de service, comprend un contrôle visuel de l’état des surfaces d’étanchéité, une vérification du bon fonctionnement du mécanisme de verrouillage et une mesure de l’usure des pièces mobiles. Ces contrôles, consignés sur des fiches de maintenance standardisées, permettent de constituer un historique précieux pour optimiser les intervalles de maintenance.

Le remplacement des joints d’étanchéité représente l’opération de maintenance la plus fréquente, généralement programmée selon un calendrier préventif ou déclenchée par des critères de performance (augmentation des fuites détectées). Cette opération, qui nécessite un démontage partiel de la porte, doit être réalisée par du personnel qualifié disposant des outils spécialisés et des procédures détaillées. La qualité de cette intervention conditionne directement les performances d’étanchéité futures.

Les procédures de nettoyage et de décontamination, particulièrement critiques dans les industries pharmaceutique et agroalimentaire, doivent être adaptées aux matériaux constitutifs de la porte et compatibles avec les contraintes du processus industriel. L’acier inoxydable constituant la structure principale résiste à la plupart des agents de nettoyage usuels, mais certains produits chlorés peuvent induire des phénomènes de corrosion par piqûres s’ils sont utilisés de manière inappropriée.

La maintenance préventive comprend également la lubrification des mécanismes mobiles avec des lubrifiants compatibles avec l’environnement de service. Dans les applications alimentaires et pharmaceutiques, seuls les lubrifiants de qualité alimentaire (FDA approved) peuvent être utilisés, ce qui impose des contraintes spécifiques sur le choix des produits et la formation du personnel de maintenance.

La durée de vie des portes autoclaves P12-610, correctement entretenues, peut atteindre plusieurs décennies dans des conditions normales d’utilisation. Cette longévité exceptionnelle s’explique par la qualité des matériaux utilisés, la robustesse de la conception et l’efficacité des programmes de maintenance préventive. Les retours d’expérience industriels montrent que les installations les mieux entretenues présentent des taux de disponibilité supérieurs à 99,5%, témoignant de l’excellent niveau de fiabilité de ces équipements.

La formation du personnel de maintenance constitue un investissement indispensable pour optimiser les performances des équipements. Cette formation, dispensée par les constructeurs ou des organismes spécialisés, couvre les aspects techniques, sécuritaires et réglementaires liés à l’exploitation des équipements sous pression. Elle inclut également les procédures d’urgence et les consignes de sécurité spécifiques à chaque type d’installation.

10. Normes et Certifications Internationales

Le respect des normes et certifications internationales constitue un impératif absolu pour les portes autoclaves rondes P12-610, dont les applications touchent des secteurs hautement régulés où la sécurité des personnes et la qualité des produits sont prioritaires. Cette conformité réglementaire s’appuie sur un ensemble cohérent de standards techniques internationaux, développés par des organismes de normalisation reconnus.

Le Code de construction des Appareils à Pression (CODAP), référentiel français et européen de référence, définit les règles de conception, de fabrication et de contrôle des équipements sous pression. La version 2010 de ce code, qui intègre les dernières évolutions technologiques et réglementaires, impose des critères de résistance mécanique, d’étanchéité et de sécurité particulièrement stricts. Les portes P12-610, conçues selon ces spécifications, bénéficient d’une pression de calcul de 1.0 bar à 150°C, dimensionnement qui inclut des coefficients de sécurité substantiels.

Les normes ASME (American Society of Mechanical Engineers), particulièrement la section VIII division 1 du code ASME Boiler and Pressure Vessel Code, constituent la référence mondiale pour la conception d’équipements sous pression destinés au marché nord-américain. La conformité à ces normes, attestée par l’apposition du marquage « U » délivré par des organismes agréés, ouvre l’accès aux marchés américain et canadien où ces certifications sont obligatoires.

La certification CE (Conformité Européenne), obligatoire pour la commercialisation sur le territoire de l’Union Européenne, atteste de la conformité aux directives européennes applicables, notamment la directive 2014/68/UE relative aux équipements sous pression. Cette certification, délivrée par des organismes notifiés, comprend une évaluation complète de la conception, des procédés de fabrication et des systèmes qualité du constructeur.

Les standards FDA (Food and Drug Administration) américains, codifiés dans le 21 CFR (Code of Federal Regulations), définissent les exigences spécifiques aux équipements destinés aux industries pharmaceutique et alimentaire. Ces standards imposent des contraintes particulières sur les matériaux (compatibilité alimentaire, absence de migration), les finitions de surface (rugosité contrôlée, absence de porosité) et la traçabilité (identification des lots de matière, certificats de conformité).

La norme ISO 9001, standard international de management de la qualité, encadre les systèmes qualité des constructeurs d’équipements industriels. Cette certification, renouvelée annuellement par des organismes accrédités, garantit la mise en œuvre de processus qualité rigoureux depuis la conception jusqu’au service après-vente, incluant la traçabilité complète des composants et la maîtrise des procédés de fabrication.

Principales Certifications et Marquages

- CODAP 2010 : Conformité aux règles françaises et européennes de construction d’appareils à pression

- ASME VIII Div. 1 : Certification pour le marché nord-américain avec marquage « U »

- Marquage CE : Conformité aux directives européennes (PED 2014/68/UE)

- 21 CFR Part 211 : Conformité FDA pour applications pharmaceutiques

- ISO 9001:2015 : Système de management de la qualité certifié

- ATEX : Certification pour atmosphères explosives (en option)

Les organismes de contrôle technique, tels que Bureau Veritas, TÜV ou Lloyd’s Register, interviennent à différentes étapes du cycle de vie des équipements pour vérifier la conformité aux normes applicables. Ces contrôles comprennent l’examen des dossiers de conception, l’inspection des procédés de fabrication, les essais de réception et les contrôles périodiques en service.

11. Exemples d’Installations Mondiales

Les portes autoclaves rondes P12-610 équipent des installations industrielles prestigieuses à travers le monde, témoignant de leur reconnaissance internationale et de leur adaptabilité aux contextes industriels les plus variés. Cette diffusion géographique illustre la capacité de ces équipements à répondre aux standards téchniques et réglementaires des différents continents.

En Europe, les installations pharmaceutiques suisses de la région bâloise, épicentre mondial de l’industrie pharmaceutique, intègrent massivement ces équipements dans leurs lignes de production de médicaments biotechnologiques. L’usine Novartis de Stein, spécialisée dans la production de vaccins, utilise des dizaines de portes P12-610 sur ses bioréacteurs de fermentation, où les conditions de stérilité absolue sont maintenues grâce à la fiabilité exceptionnelle de ces systèmes d’étanchéité.

En France, les installations Sanofi de Vitry-sur-Seine, l’un des plus importants sites de production pharmaceutique européens, ont modernisé leurs équipements de production d’insuline avec des portes autoclaves rondes conformes aux dernières évolutions réglementaires. Cette modernisation, représentant un investissement de plusieurs millions d’euros, illustre l’engagement des industriels vers l’excellence opérationnelle et la conformité réglementaire.

L’Allemagne, puissance industrielle européenne, compte de nombreuses installations chimiques et pharmaceutiques équipées de ces systèmes. Le complexe BASF de Ludwigshafen, l’un des plus vastes sites chimiques au monde, utilise des portes P12-610 dans ses unités de production de spécialités chimiques, où les contraintes de sécurité et de fiabilité sont particulièrement élevées.

Aux États-Unis, l’industrie agroalimentaire californienne, leader mondial dans la transformation de produits agricoles, a adopté ces équipements pour ses installations de conditionnement aseptique. Les usines de la Central Valley, qui transforment une part significative de la production fruitière mondiale, utilisent des portes autoclaves rondes sur leurs systèmes de pasteurisation, garantissant la sécurité microbiologique des produits exportés vers l’ensemble de la planète.

Le Canada, avec ses importantes installations de transformation des produits de la mer dans les provinces maritimes, équipe ses usines de conserverie avec des portes P12-610 résistantes aux environnements corrosifs. Les installations de Terre-Neuve, spécialisées dans la transformation du poisson, bénéficient de la résistance exceptionnelle de l’acier inoxydable 1.4404 aux chlorures présents dans l’eau de mer.

En Asie, l’industrie pharmaceutique japonaise, réputée pour ses standards de qualité exceptionnels, intègre ces équipements dans ses installations de production de médicaments innovants. Les usines Takeda de la région d’Osaka utilisent des portes autoclaves rondes dans leurs processus de fabrication de médicaments biologiques, où la précision des paramètres de stérilisation est critique pour l’efficacité thérapeutique des produits.

La Chine, devenue l’un des premiers marchés mondiaux pour les équipements industriels, développe rapidement ses capacités de production pharmaceutique et agroalimentaire avec des technologies occidentales. Les nouvelles installations de Shanghai et de Pékin intègrent massivement des portes P12-610 pour répondre aux exigences croissantes de qualité et de sécurité du marché domestique chinois.

L’Inde, hub mondial de l’industrie pharmaceutique générique, modernise ses installations avec des équipements conformes aux standards internationaux pour maintenir sa compétitivité sur les marchés d’exportation. Les usines de Hyderabad, spécialisées dans la production d’API (Active Pharmaceutical Ingredients), équipent leurs nouvelles lignes de production avec des portes autoclaves rondes validées selon les critères FDA et EMA.

12. Comparaison avec les Modèles P12-510 et P12-810

La gamme de portes autoclaves rondes série 12 comprend trois modèles principaux qui se distinguent par leurs dimensions et leurs capacités d’application, offrant ainsi une solution adaptée à chaque contexte industriel. Cette segmentation permet aux ingénieurs de sélectionner l’équipement optimal en fonction des contraintes spécifiques de leur installation.

| Caractéristique | P12-510 | P12-610 | P12-810 | Unité |

|---|---|---|---|---|

| Diamètre Nominal (DN) | 504 | 604 | 800 | mm |

| Nombre de serrages | 22 | 26 | 35 | points |

| Dimensions hors tout | 639 | 739 | 894 | mm |

| Poids unitaire | 22 | 26 | 35 | kg |

| Épaisseur portillon | 3 | 3 | 5 | mm |

| Applications typiques | Laboratoire, Pilote | Production, Polyvalent | Industriel, Grande capacité | – |

Le modèle P12-510, avec son diamètre nominal de 504 mm, constitue la solution d’entrée de gamme, particulièrement adaptée aux applications de laboratoire et aux installations pilotes. Son encombrement réduit (639 mm hors tout) et son poids modéré (22 kg) facilitent l’intégration dans des espaces restreints et simplifient les opérations de manutention. Ce modèle, équipé de 22 points de serrage, offre une étanchéité parfaitement adaptée aux pressions de service standard.

Le P12-610, positionnement intermédiaire de la gamme, représente le compromis optimal entre performances et polyvalence d’application. Son diamètre de 604 mm offre un accès suffisant pour la plupart des opérations de maintenance industrielle, tandis que ses 26 points de serrage garantissent une distribution des efforts adaptée aux contraintes de production. Ce modèle constitue le choix privilégié pour les installations de production de capacité moyenne.

Le P12-810, avec son diamètre généreux de 800 mm, s’adresse aux applications industrielles de grande capacité nécessitant un accès maximum pour les opérations de maintenance et d’inspection. Son portillon renforcé (épaisseur 5 mm au lieu de 3 mm) et ses 35 points de serrage lui confèrent une robustesse exceptionnelle adaptée aux contraintes les plus sévères. Ce modèle équipe typiquement les grandes cuves de production et les réacteurs industriels.

Le choix entre ces trois modèles s’effectue selon plusieurs critères techniques et économiques. Le diamètre de l’ouverture doit être adapté aux dimensions des équipements à insérer et aux contraintes d’accessibilité pour la maintenance. Les contraintes d’espace disponible orientent vers les modèles les plus compacts, tandis que les exigences de robustesse privilégient les versions renforcées.

Les coûts d’acquisition et d’exploitation constituent également des facteurs de décision importants. Le P12-510 offre la solution la plus économique pour les applications ne nécessitant pas une ouverture importante, tandis que le P12-810 représente un investissement supérieur justifié par ses performances exceptionnelles et sa durabilité renforcée.

13. Innovation Technologique et Développements Futurs

L’évolution technologique des portes autoclaves rondes s’inscrit dans une démarche d’innovation continue, portée par les exigences croissantes de l’industrie moderne en matière de performance, de sécurité, de durabilité environnementale et d’optimisation des coûts d’exploitation. Les développements futurs s’orientent vers l’intégration de technologies avancées et l’adoption de nouveaux matériaux aux propriétés supérieures.

Les nouveaux matériaux constituent un axe de recherche prioritaire, avec le développement d’alliages à haute performance combinant résistance mécanique exceptionnelle et résistance à la corrosion améliorée. Les aciers inoxydables duplex et super-duplex, caractérisés par une structure biphasée austéno-ferritique, offrent des propriétés mécaniques supérieures aux nuances conventionnelles tout en conservant une excellente résistance à la corrosion. Ces matériaux permettraient de réduire les épaisseurs nécessaires et d’optimiser le poids des équipements.

L’automatisation des systèmes de fermeture représente une évolution majeure vers l’industrie 4.0, avec l’intégration d’actionneurs électriques ou hydrauliques permettant une manœuvre télécommandée des portes. Ces systèmes automatisés, équipés de capteurs de position et d’effort, garantissent une reproductibilité parfaite des conditions de serrage et éliminent les risques d’erreur humaine. L’intégration dans les systèmes de contrôle-commande industriels permet une supervision en temps réel et une traçabilité complète des opérations.

Les systèmes de contrôle intelligents, basés sur l’intelligence artificielle et l’apprentissage automatique, permettront une maintenance prédictive avancée grâce à l’analyse en temps réel des paramètres de fonctionnement. Ces systèmes, capables de détecter les dérives de performance avant qu’elles ne deviennent critiques, optimiseront les intervalles de maintenance et réduiront les coûts d’exploitation. L’analyse des signaux de vibration, de température et d’étanchéité permettra d’anticiper les besoins de maintenance et d’éviter les arrêts non programmés.

La durabilité environnementale devient un critère de conception incontournable, avec le développement de solutions éco-conçues intégrant recyclabilité des matériaux, optimisation énergétique et réduction de l’empreinte carbone. Les nouveaux procédés de fabrication, utilisant des technologies additive et d’usinage haute précision, permettront de réduire les pertes matière et d’optimiser les formes pour minimiser la consommation de ressources.

Les tendances du marché indiquent une demande croissante pour des équipements modulaires et personnalisables, capables de s’adapter rapidement aux évolutions des processus industriels. Cette flexibilité nécessitera le développement d’interfaces standardisées et de systèmes de fixation universels, permettant l’interchangeabilité des composants et la reconfiguration rapide des installations.

L’intégration de technologies de réalité augmentée pour la maintenance et la formation représente une innovation prometteuse, permettant aux techniciens d’accéder à des informations contextuelles et à des procédures interactives directement superposées à leur champ de vision. Ces outils amélioreront l’efficacité des interventions et réduiront les risques d’erreur, particulièrement lors d’opérations complexes sur des équipements critiques.

14. Conclusion

Les portes autoclaves rondes P12-610 représentent l’état de l’art en matière d’équipements d’étanchéité pour applications industrielles critiques, alliant excellence technique, fiabilité opérationnelle et conformité aux standards internationaux les plus exigeants. Leur conception, fruit de décennies d’expérience et d’innovation continue, répond parfaitement aux besoins des industries pharmaceutique, agroalimentaire, chimique et cosmétique mondiale.

Les avantages intrinsèques de ce modèle intermédiaire – diamètre optimal de 604 mm, système de serrage à 26 points, construction en acier inoxydable de qualité pharmaceutique – en font une solution polyvalente adaptée à la majorité des applications industrielles. Sa position sur le marché mondial, attestée par de nombreuses références prestigieuses sur tous les continents, témoigne de sa reconnaissance par les professionnels les plus exigeants.

Les perspectives d’avenir, marquées par l’intégration de technologies intelligentes, l’adoption de nouveaux matériaux et l’évolution vers des solutions plus durables, positionnent ces équipements au cœur des enjeux industriels de demain. L’innovation continue et l’adaptation aux évolutions réglementaires garantissent la pérennité de ces solutions dans un environnement industriel en perpétuelle évolution.

L’investissement dans des portes autoclaves rondes P12-610 constitue ainsi un choix stratégique pour les industriels soucieux d’optimiser leurs performances opérationnelles, de garantir la sécurité de leurs installations et de préserver leur compétitivité sur des marchés mondiaux de plus en plus exigeants.