Blog

POURQUOI LA STÉRILISATION ALIMENTAIRE NE FONCTIONNE PAS : ANALYSE CRITIQUE DES ÉCHECS ET DÉFAILLANCES DANS L’INDUSTRIE AGROALIMENTAIRE

Introduction

La stérilisation alimentaire constitue l’un des piliers fondamentaux de la sécurité alimentaire moderne. Cette technologie, développée au XIXe siècle par Nicolas Appert et perfectionnée par Louis Pasteur, vise à éliminer tous les micro-organismes pathogènes et altérants présents dans les aliments. Cependant, malgré plus de deux siècles d’évolution technologique et scientifique, les échecs de stérilisation alimentaire continuent de représenter un défi majeur pour l’industrie agroalimentaire mondiale.

Les conséquences de ces échecs dépassent largement le cadre économique pour toucher directement la santé publique. Chaque année, l’Organisation Mondiale de la Santé (OMS) recense plus de 600 millions de cas d’intoxications alimentaires dans le monde, dont une proportion significative résulte de défaillances dans les processus de stérilisation. Ces échecs engendrent des coûts économiques colossaux, estimés à plusieurs milliards d’euros annuellement, sans compter l’impact sur la confiance des consommateurs et la réputation des marques.

L’analyse des causes de ces dysfonctionnements révèle une complexité multifactorielle impliquant des aspects technologiques, microbiologiques, organisationnels et humains. De la résistance particulière de certains micro-organismes aux défaillances d’équipements, en passant par les erreurs de procédures et les contraintes économiques, les facteurs d’échec sont nombreux et souvent interconnectés.

1. Les Fondements Scientifiques de la Stérilisation Alimentaire et leurs Limites

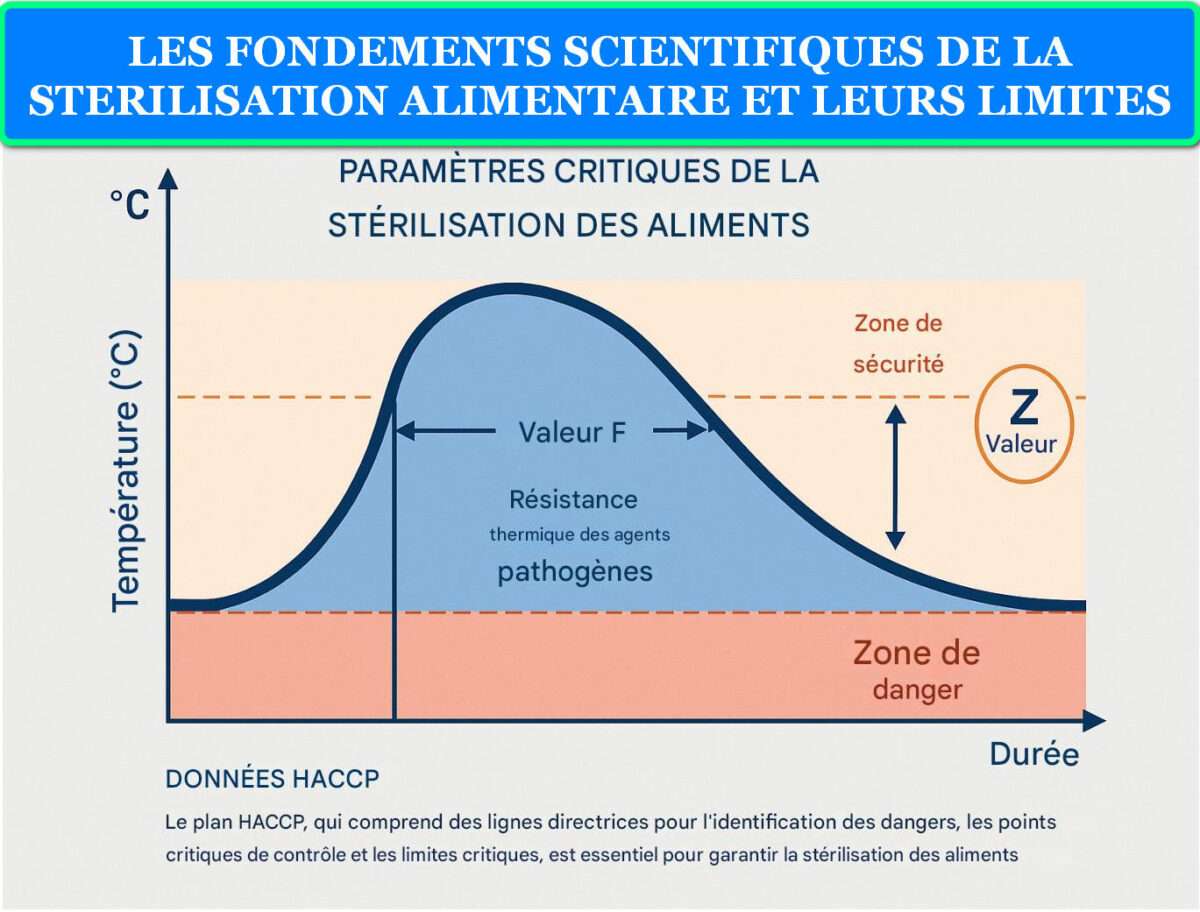

1.1 Principes de Base et Paramètres Critiques

La stérilisation alimentaire repose sur l’application contrôlée de la chaleur selon des paramètres précis de température, de temps et de pression. Le concept de valeur stérilisatrice, exprimé par la valeur F₀, quantifie l’efficacité létale d’un traitement thermique. Pour la plupart des aliments peu acides (pH > 4,6), une valeur F₀ de 3 minutes à 121°C est considérée comme suffisante pour éliminer les spores de Clostridium botulinum, référence en matière de sécurité microbiologique.

Cependant, cette approche théorique se heurte à de nombreuses limites pratiques. La distribution hétérogène de la température au sein des produits alimentaires constitue l’un des défis majeurs. Dans une conserve de 850g de cassoulet, par exemple, la température au centre géométrique peut accuser un retard de plusieurs minutes par rapport à la périphérie, créant des zones de sous-stérilisation potentiellement dangereuses.

1.2 La Résistance Thermique Variables des Micro-organismes

L’efficacité de la stérilisation dépend fondamentalement de la résistance thermique des micro-organismes cibles. Cette résistance, quantifiée par la valeur D (temps nécessaire pour détruire 90% d’une population microbienne à une température donnée), varie considérablement selon les espèces et les souches.

• Clostridium botulinum type A : D₁₂₁°C = 0,21 minute

• Bacillus stearothermophilus : D₁₂₁°C = 4-5 minutes

• Geobacillus stearothermophilus (souches extrêmes) : D₁₂₁°C = 20-25 minutes

Ces variations expliquent pourquoi certains traitements, apparemment conformes aux standards, peuvent échouer face à des souches particulièrement résistantes. L’industrie de la conserve a ainsi identifié des cas de contamination par Moorella thermoacetica, dont les spores présentent une résistance thermique exceptionnelle, pouvant survivre à des traitements de 15 minutes à 121°C.

2. Défaillances Technologiques et Dysfonctionnements d’Équipements

2.1 Autoclaves et Stérilisateurs : Points de Défaillance Critiques

Les équipements de stérilisation industriels, bien qu’apparemment robustes, présentent de nombreux points de vulnérabilité. L’autoclave rotamat de 12 mètres installé chez le fabricant français Raynal et Roquelaure a ainsi connu en 2019 une défaillance de régulation thermique ayant conduit au rappel de 75 000 conserves de cassoulet. L’analyse post-incident a révélé un dysfonctionnement du système de régulation PID (Proportionnel-Intégral-Dérivé) causant des fluctuations de température de ±3°C, insuffisantes pour assurer la stérilité commerciale.

Les défaillances les plus fréquemment observées concernent :

- Les sondes de température : dérive de calibrage, corrosion, positionnement inadéquat

- Les systèmes de régulation : défauts électroniques, programmation erronée

- L’étanchéité des enceintes : usure des joints, déformation des structures

- La circulation de vapeur : obstruction des circuits, répartition hétérogène

- Les systèmes de refroidissement : contamination par l’eau de refroidissement

2.2 Technologies Émergentes et leurs Limitations

Les technologies alternatives de stérilisation, développées pour pallier les limitations du traitement thermique conventionnel, présentent elles-mêmes des vulnérabilités spécifiques. La stérilisation par hautes pressions (HPP), utilisée pour les jus de fruits premium, nécessite des pressions de 600 MPa maintenues pendant 3 à 5 minutes. Cependant, cette technologie montre une efficacité limitée contre les spores bactériennes et certains virus encapsidés.

L’irradiation gamma, autorisée dans plus de 60 pays, présente des contraintes d’application significatives. La dose létale de 10 kGy, nécessaire pour éliminer Salmonella spp., peut altérer les propriétés organoleptiques de nombreux aliments, limitant son acceptabilité commerciale. De plus, la formation de produits de radiolyse, bien que généralement considérés comme sûrs, suscite des préoccupations réglementaires dans certains marchés.

3. Facteurs Microbiologiques de Résistance

3.1 Micro-organismes Pathogènes Problématiques

Certains micro-organismes pathogènes présentent des caractéristiques de résistance particulièrement préoccupantes pour l’industrie alimentaire. Clostridium botulinum, responsable du botulisme, reste le pathogène de référence pour l’établissement des barèmes de stérilisation, mais d’autres organismes posent des défis spécifiques.

Listeria monocytogenes se distingue par sa capacité à survivre dans des environnements hostiles et sa résistance relative à la chaleur. Avec une valeur D₇₂°C variant de 0,8 à 7,1 secondes selon les souches, certaines populations peuvent survivre à des traitements de pasteurisation standards. L’épidémie de listériose liée aux rillettes Canseco en 2019-2020, ayant causé 11 décès en France, illustre dramatiquement les conséquences d’une stérilisation défaillante.

Bacillus cereus présente une problématique particulière en raison de sa capacité à former des spores extrêmement résistantes et de sa capacité à se développer à des températures relativement élevées (jusqu’à 55°C). Les souches psychrotrophes peuvent se multiplier à des températures de réfrigération, compromettant la sécurité des produits même après un traitement thermique initial.

3.2 Phénomènes de Protection et de Synergie

Les conditions environnementales au sein des aliments peuvent considérablement modifier la résistance microbienne aux traitements de stérilisation. L’effet protecteur des matières grasses, observé dans les produits carnés et les plats préparés, peut augmenter la résistance thermique des micro-organismes de 2 à 5 fois par rapport aux conditions standard.

La présence de sucres et de sels modifie également la cinétique de destruction microbienne. Dans les confitures industrielles, la concentration élevée en sucres (65-70°Brix) crée un effet protecteur qui nécessite l’adaptation des barèmes de stérilisation. Paradoxalement, cette protection peut permettre la survie de levures osmotolérantes comme Zygosaccharomyces rosei, responsables d’altérations tardives.

4. Défaillances des Systèmes d’Emballage et Contaminations Post-Traitement

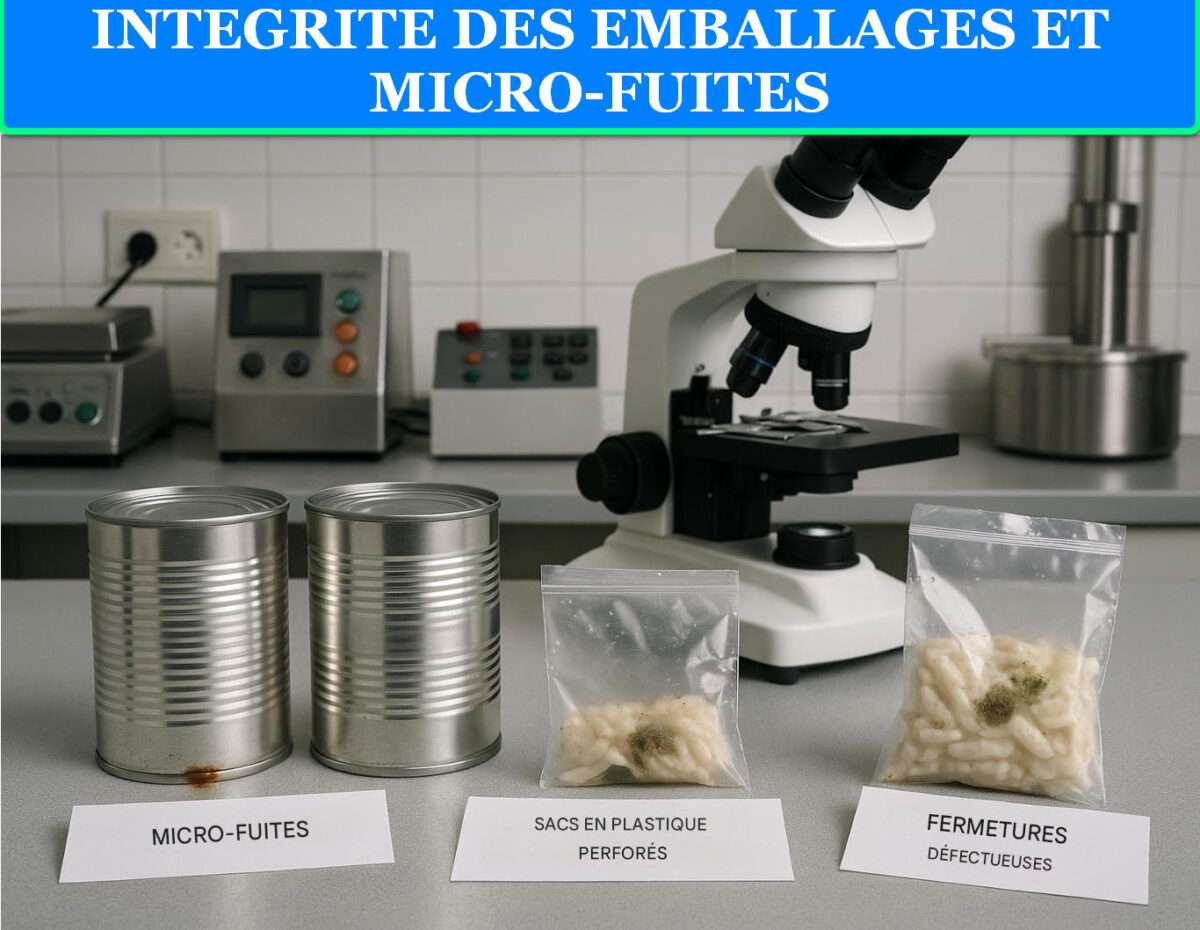

4.1 Intégrité des Emballages et Micro-Fuites

L’efficacité de la stérilisation peut être compromise par des défauts d’emballage permettant la recontamination post-traitement. Les micro-fuites, invisibles à l’œil nu mais détectables par des tests sous pression, constituent l’une des causes principales d’échec de la stérilisation commerciale.

Les boîtes de conserve métalliques, malgré leur apparence robuste, présentent plusieurs points de vulnérabilité. Les sertissages, zones de jonction entre le couvercle et le corps de la boîte, doivent présenter des caractéristiques géométriques précises : épaisseur de sertissage, pourcentage d’accrochage, et absence de défauts critiques. Une étude menée par l’ANIA (Association Nationale des Industries Alimentaires) sur 50 000 conserves a révélé un taux de défaut de sertissage de 0,3%, soit potentiellement 1 500 unités défaillantes par lot de production.

4.2 Matériaux d’Emballage et Compatibilité

Les emballages flexibles, largement utilisés pour les produits stérilisés en barquettes et sachets, présentent des défis spécifiques. Les films multicouches, composés de polyéthylène, polyamide et aluminium, doivent résister aux contraintes thermiques de la stérilisation tout en maintenant leurs propriétés barrière.

La délamination des films, phénomène de séparation des couches sous l’effet de la température et de la pression, peut créer des canaux de migration permettant la pénétration de micro-organismes. Ce phénomène, observé particulièrement avec les films à base de polyéthylène basse densité, affecte environ 2 à 3% des productions selon les données industrielles.

5. Erreurs Humaines et Défaillances Organisationnelles

5.1 Formation du Personnel et Procédures

L’analyse des incidents de stérilisation révèle une proportion significative d’erreurs humaines, estimée à 60% des cas selon une étude de la FDA américaine portant sur 500 rappels alimentaires. Ces erreurs concernent principalement :

- La mauvaise interprétation des paramètres de process

- Les erreurs de manipulation des équipements

- Le non-respect des procédures de nettoyage et désinfection

- La mauvaise gestion des écarts et déviations

- L’insuffisance des contrôles qualité

Le cas de l’usine Lactalis de Craon, à l’origine de la contamination de laits infantiles par Salmonella agona en 2017, illustre l’impact dramatique des défaillances organisationnelles. L’enquête a révélé des manquements graves dans l’application des procédures HACCP, notamment l’absence de nettoyage approfondi des tours de séchage sur une période de 12 ans.

5.2 Gestion de la Chaîne de Production

La complexité des chaînes de production modernes multiplie les risques d’erreur. Dans une ligne de production de plats cuisinés stérilisés, impliquant 15 étapes critiques et 8 points de contrôle HACCP, la probabilité statistique d’une défaillance par lot de 10 000 unités atteint 12% selon les modèles de fiabilité industrielle.

La rotation des équipes, particulièrement marquée dans l’industrie agroalimentaire (turnover de 35% en moyenne), contribue à la dégradation de la maîtrise des procédés. Les opérateurs temporaires, représentant jusqu’à 40% des effectifs en période de pointe, ne bénéficient souvent que d’une formation accélérée, insuffisante pour appréhender la complexité des enjeux microbiologiques.

6. Impact Économique et Sanitaire des Échecs

6.1 Conséquences Économiques Directes

Les échecs de stérilisation engendrent des coûts économiques considérables pour l’industrie alimentaire. Le coût moyen d’un rappel alimentaire en Europe s’élève à 1,2 million d’euros selon les données de l’EFSA (European Food Safety Authority), incluant :

| Type de Coût | Montant Moyen (€) | Proportion (%) |

|---|---|---|

| Retrait et destruction des produits | 350 000 | 29% |

| Communication et logistique | 180 000 | 15% |

| Investigations et analyses | 140 000 | 12% |

| Perte de chiffre d’affaires | 300 000 | 25% |

| Actions correctives | 230 000 | 19% |

6.2 Impact sur la Santé Publique

Les conséquences sanitaires des échecs de stérilisation alimentaire représentent un enjeu majeur de santé publique. L’ANSES (Agence Nationale de Sécurité Sanitaire de l’Alimentation) recense annuellement en France :

• 15 000 cas d’intoxications déclarées liées aux conserves

• 89 hospitalisations pour botulisme alimentaire

• 156 cas de listériose, dont 27% mortels

• Coût sanitaire estimé : 1,5 milliard d’euros annuels

Le botulisme alimentaire, bien que rare avec 20 à 30 cas annuels en France, présente un taux de mortalité de 5 à 10% malgré les traitements modernes. L’épidémie de 2020 liée à des conserves de haricots verts artisanales de la région PACA a touché 15 personnes, nécessitant 8 hospitalisations en réanimation et causant 2 décès.

7. Stratégies d’Amélioration et Solutions Émergentes

7.1 Technologies de Contrôle Avancées

L’amélioration de la fiabilité de la stérilisation passe par l’intégration de technologies de contrôle et de surveillance avancées. Les systèmes de monitoring en temps réel, basés sur des réseaux de capteurs IoT (Internet of Things), permettent un suivi continu des paramètres critiques avec une précision de ±0,1°C et une fréquence d’acquisition de 1 seconde.

L’intelligence artificielle trouve également des applications prometteuses dans la prédiction et la prévention des échecs. Les algorithmes d’apprentissage automatique, alimentés par les données historiques de production, peuvent identifier des patterns précurseurs de défaillance avec une précision de 87% selon les études menées par l’institut technique CTCPA.

7.2 Approches Combinées et Technologies Hurdle

La technologie des barrières (hurdle technology) combine plusieurs méthodes de conservation pour réduire l’intensité des traitements individuels tout en maintenant la sécurité microbiologique. L’association température modérée + haute pression + atmosphère modifiée permet de réduire les traitements thermiques de 30 à 40% tout en conservant une efficacité létale équivalente.

Les emballages actifs, intégrant des agents antimicrobiens ou des indicateurs de fraîcheur, représentent une voie d’amélioration significative. Les sachets absorbeurs d’oxygène, contenant des participes de fer activé, créent un environnement anaérobie défavorable au développement des pathogènes aérobies et permettent de réduire l’intensité des traitements thermiques.

7.3 Réglementation et Certification

Le renforcement du cadre réglementaire accompagne l’évolution technologique. Le règlement européen 2017/625, entré en application en décembre 2019, impose des contrōles renforcés sur les établissements à risque et introduit l’obligation de certification des systèmes de management de la sécurité sanitaire des aliments selon le référentiel ISO 22000 pour les entreprises de plus de 250 salariés.

La traçabilité blockchain émerge comme outil de transparence et de responsabilisation. Le consortium Food Trust, initié par Walmart et rejoint par plus de 100 acteurs de l’agroalimentaire, permet un suivi en temps réel des produits de la production à la consommation, réduisant les délais d’identification et de retrait en cas de problème de quelques semaines à quelques heures.

Conclusion

L’analyse approfondie des causes d’échec de la stérilisation alimentaire révèle une problématique multidimensionnelle qui dépasse largement les seuls aspects techniques. Si les défaillances d’équipements et les résistances microbiennes constituent des défis technologiques identifiés, les facteurs humains et organisationnels représentent une proportion majoritaire des incidents.

La complexité croissante des chaînes de production, couplée à la pression économique permanente sur les coûts de production, crée un environnement propice aux compromis sur la sécurité. L’évolution des habitudes de consommation vers des produits moins transformés et plus « naturels » exerce également une tension sur les processus traditionnels de stérilisation, poussant l’industrie vers des technologies alternatives dont la maîtrise demeure partielle.

Les solutions d’avenir s’orientent vers une approche systémique combinant l’innovation technologique, la digitalisation des processus de contrôle, et le renforcement de la culture sécurité au sein des organisations. L’intégration de l’intelligence artificielle dans les systèmes de surveillance, le développement des technologies hurdle, et l’amélioration de la traçabilité constituent les piliers de cette évolution.

Cependant, le défi fondamental demeure la réconciliation entre les impératifs économiques de l’industrie alimentaire et les exigences absolues de sécurité sanitaire. Cette équation ne pourra être résolue que par un effort collectif impliquant industriels, autorités de contrôle, instituts de recherche et consommateurs, dans une démarche de transparence et de responsabilité partagée.

L’avenir de la stérilisation alimentaire se dessine ainsi autour de la notion de « sécurité prédictive », où les technologies émergentes permettront d’anticiper et de prévenir les défaillances plutôt que de les subir. Cette transformation nécessitera des investissements considérables en recherche et développement, en formation du personnel, et en modernisation des équipements, mais elle constitue la seule voie viable pour garantir durablement la sécurité alimentaire face aux défis du XXIe siècle.

En définitive, comprendre pourquoi la stérilisation alimentaire ne fonctionne pas permet d’identifier les leviers d’amélioration pour qu’elle fonctionne mieux demain. Cette démarche d’amélioration continue, inscrite dans une logique de gestion des risques et d’innovation responsable, demeure la garantie d’un système alimentaire sûr et durable pour les générations futures.