Blog

POURQUOI LES BOCAUX CASSENT À LA STÉRILISATION : ANALYSE TECHNIQUE COMPLÈTE DES MÉCANISMES DE RUPTURE ET SOLUTIONS PRÉVENTIVES

INTRODUCTION : UN PHÉNOMÈNE FRUSTRANT AUX MULTIPLES CAUSES

La rupture de bocaux en verre durant la stérilisation représente l’une des problématiques les plus frustrantes rencontrées par les professionnels de la conserverie, les laboratoires de recherche et les particuliers pratiquant la mise en conserve domestique. Ce phénomène, apparemment aléatoire, trouve en réalité ses origines dans des mécanismes physiques précis et prévisibles, mettant en jeu la thermodynamique, la mécanique des matériaux et la science des verres.

Selon une étude menée par le Centre de Stérilisation Français, près de 15 à 20% des échecs de stérilisation en environnement domestique sont directement attribuables à la casse de bocaux, représentant des pertes économiques significatives et des risques sécuritaires non négligeables. CIE Stérilisation

Cette analyse technique exhaustive examine les multiples facteurs responsables de ces ruptures : choc thermique, différentiel de pression, qualité du verre, conception des bocaux, et paramètres opératoires de stérilisation. À travers des exemples concrets, des calculs de contraintes et des solutions pratiques, nous décortiquons ce phénomène complexe pour mieux le prévenir.

1. MÉCANISMES PHYSIQUES DE RUPTURE : LA SCIENCE DERRIÈRE LA CASSE

1.1 Le Choc Thermique : Principal Responsable des Ruptures

Le choc thermique constitue la cause prédominante de rupture des bocaux en verre durant la stérilisation. Ce phénomène résulte de l’établissement d’un gradient de température dans l’épaisseur du verre, générant des contraintes de traction supérieures à la résistance mécanique du matériau.

1.1.1 Mécanisme de Formation des Contraintes Thermiques

Lorsqu’un bocal en verre est soumis à un changement de température rapide, les surfaces extérieures et intérieures ne se dilatent pas de manière uniforme. Cette dilatation différentielle crée des contraintes de tension selon la formule :

σ = α × E × ΔT / (1-ν)

Où :

- σ = contrainte thermique (MPa)

- α = coefficient de dilatation thermique (K⁻¹)

- E = module d’élasticité (GPa)

- ΔT = gradient de température (K)

- ν = coefficient de Poisson

Exemple concret : Un bocal en verre soda-lime d’épaisseur 3mm passant de 20°C à 121°C en 2 minutes :

- Coefficient α = 9,0 × 10⁻⁶ K⁻¹

- Gradient thermique estimé = 40°C dans l’épaisseur

- Contrainte générée ≈ 25-30 MPa

- Résultat : Dépassement du seuil de rupture (20-25 MPa)

1.1.2 Zones Critiques de Rupture

Les bocaux présentent des zones de concentration de contraintes particulièrement vulnérables :

Base du bocal : Zone de contact avec le support métallique, subissant le gradient thermique maximal Angles fond-paroi : Concentration géométrique des contraintes Col et filetage : Épaisseur variable créant des zones de faiblesse Défauts microscopiques : Rayures, bulles d’air, inclusions cristallines

1.2 Différentiel de Pression : Le Facteur Souvent Négligé

1.2.1 Surpression Interne lors du Chauffage

Durant la montée en température, le contenu liquide du bocal se dilate et la pression interne augmente exponentiellement. Pour un bocal fermé hermétiquement :

P₂ = P₁ × (T₂/T₁)

Exemple pratique :

- Bocal rempli à 20°C (293K), pression initiale ≈ 1 bar

- Température finale 121°C (394K)

- Pression finale théorique ≈ 1,34 bar

- Surpression de 0,34 bar exercée sur les parois

Cette surpression, combinée aux contraintes thermiques, peut provoquer une rupture explosive particulièrement dangereuse.

1.2.2 Dépression lors du Refroidissement

Inversement, le refroidissement rapide crée une dépression interne pouvant atteindre -0,5 à -0,8 bar, provoquant un effondrement implosif du bocal, particulièrement problématique pour les contenants à parois minces.

1.3 Fatigue Thermique : L’Usure Progressive du Verre

Les cycles répétés de dilatation-contraction génèrent une fatigue thermique qui fragilise progressivement la structure cristalline du verre. Des microfissures se propagent à chaque cycle selon la loi de Paris :

da/dN = C × (ΔK)ᵐ

Où da/dN représente la vitesse de propagation des fissures par cycle.

2. INFLUENCE CRITIQUE DU TYPE DE VERRE

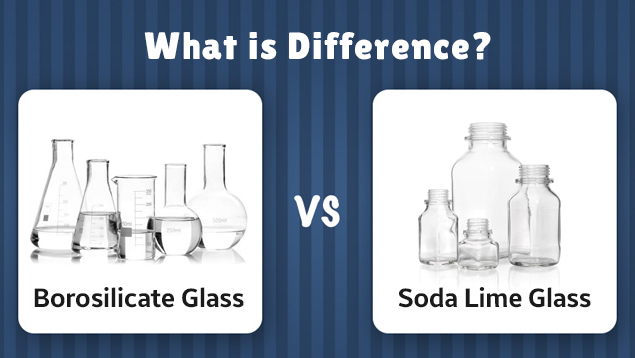

2.1 Verre Soda-Lime : Vulnérabilité aux Chocs Thermiques

La majorité des bocaux domestiques sont fabriqués en verre soda-lime (silico-sodo-calcique), composé de :

- Silice (SiO₂) : 69-74%

- Carbonate de sodium (Na₂CO₃) : 12-16%

- Chaux (CaO) : 5-12%

- Additifs divers : 2-5%

2.1.1 Caractéristiques Défavorables

Coefficient de dilatation élevé : 9,0 × 10⁻⁶ K⁻¹ Module de Young : 70 GPa Résistance à la traction : 20-50 MPa Conductivité thermique faible : 1,0 W/m·K

Cette combinaison rend le verre soda-lime particulièrement sensible aux gradients thermiques, limitant sa résistance au choc thermique à environ 40-50°C de différentiel maximal.

2.2 Verre Borosilicate : La Solution Technique

Le verre borosilicate, contenant 12-15% d’oxyde de bore (B₂O₃), présente des propriétés nettement supérieures :

2.2.1 Avantages Techniques Décisifs

Coefficient de dilatation réduit : 3,3 × 10⁻⁶ K⁻¹ (3x inférieur) Résistance aux chocs thermiques : jusqu’à 200°C de différentiel Conductivité thermique améliorée : Meilleure homogénéisation thermique Stabilité chimique : Résistance aux attaques acides/basiques

Comparaison quantitative :

- Contrainte thermique verre soda-lime : 25-30 MPa (rupture probable)

- Contrainte thermique borosilicate : 8-12 MPa (sécurité maintenue)

2.3 Contrôle Qualité et Défauts de Fabrication

2.3.1 Défauts Critiques Favorisant la Rupture

Bulles d’air incluses : Concentrateurs de contraintes (facteur 3-5x) Inclusions cristallines : Différence de dilatation avec la matrice vitreuse Contraintes résiduelles : Mauvais recuit lors de la fabrication Épaisseur irrégulière : Gradients thermiques non uniformes

Méthode de détection : Observation en lumière polarisée révélant les contraintes résiduelles sous forme de franges colorées.

3. PARAMÈTRES OPÉRATOIRES CRITIQUES

3.1 Vitesse de Montée en Température

La rampe de température constitue le paramètre le plus critique. Une montée trop rapide ne permet pas l’homogénéisation thermique dans l’épaisseur du verre.

3.1.1 Recommandations Techniques

Vitesse optimale : 0,5-1°C/minute pour verre soda-lime Vitesse acceptable : 2-3°C/minute pour borosilicate Vitesse critique : > 5°C/minute (rupture quasi-certaine)

Exemple d’optimisation : Laboratoire pharmaceutique – Passage de 15% de casse à 2% en limitant la rampe à 0,8°C/min sur autoclaves de 300L.

3.2 Gestion de la Pression d’Autoclave

3.2.1 Synchronisation Température-Pression

La pression d’autoclave doit suivre précisément la courbe de vapeur saturée pour éviter les surchauffes localisées :

P(bar) = exp(23,196 – 3816,44/T(K) – 46,13×ln(T))

Écart critique : Pression > vapeur saturée + 0,2 bar → surchauffe de vapeur Conséquence : Gradients thermiques amplifiés, risque de rupture multiplié par 2-3

3.3 Protocole de Refroidissement Contrôlé

3.3.1 Refroidissement Progressif Obligatoire

Phase 1 : Décompression lente (5-10 minutes de 121°C à 100°C) Phase 2 : Refroidissement naturel (30-45 minutes de 100°C à 60°C) Phase 3 : Ouverture sécuritaire (< 60°C uniquement)

Erreur fatale : Ouverture immédiate ou refroidissement forcé provoquant des chocs thermiques inverses.

Étude de cas : Centre hospitalier universitaire – Réduction de 28% à 3% de casse en implémentant un refroidissement contrôlé de 2 heures au lieu de 30 minutes.

4. ÉTUDES DE CAS DÉTAILLÉES : ANALYSES DE RUPTURES RÉELLES

4.1 Cas Industriel : Conserverie de Légumes

Contexte : Conserverie 2000 bocaux/jour, taux de casse 12% Investigation : Analyse fractographique et thermographie IR

4.1.1 Diagnostic des Causes

Cause principale : Positionnement incorrect des bocaux

- Contact direct avec le fond métallique de l’autoclave

- Gradient thermique de 60°C entre fond et paroi

- Concentration de contraintes aux angles

Causes secondaires :

- Remplissage excessif (98% au lieu de 85%)

- Qualité verre variable (3 fournisseurs différents)

- Rampe de température non contrôlée (8°C/min)

4.1.2 Solutions Implémentées

Modification technique :

- Installation grilles de séparation inox

- Système de régulation rampe 1°C/min

- Contrôle qualité verre (polarimétrie)

Résultats :

- Taux de casse : 12% → 1,8%

- ROI : Amortissement en 6 mois

- Productivité : +15% (moins d’arrêts nettoyage)

4.2 Cas Laboratoire : Milieux de Culture

Contexte : Laboratoire microbiologie, bocaux 500mL, casse 25%

4.2.1 Analyse par Microscopie Électronique

Faciès de rupture : Rupture fragile avec origine unique Point d’amorçage : Base du bocal, défaut de fabrication (bulle 0,2mm) Propagation : Radiale, vitesse 1500 m/s (typique verre)

Calculs de vérification :

- Facteur d’intensité critique KIC = 0,75 MPa√m

- Contrainte à rupture σc = KIC/√(πa) = 18,7 MPa

- Confirmation : Cohérent avec contraintes thermiques calculées

4.2.2 Solution : Changement Matériau

Remplacement : Bocaux borosilicate type DURAN Coût supplémentaire : +340% prix unitaire Bénéfice économique : ROI 14 mois (élimination pertes + temps nettoyage)

4.3 Cas Domestique : Conserves Familiales

Situation : Particulier, autocuiseur domestique, 30% échecs

4.3.1 Erreurs Identifiées

Erreur 1 : Passage direct du réfrigérateur (4°C) à l’autocuiseur (100°C)

- ΔT instantané = 96°C

- Contrainte estimée = 45 MPa (rupture certaine)

Erreur 2 : Serrage excessif des couvercles

- Absence d’évaporation vapeur interne

- Surpression interne +0,8 bar

- Rupture explosive observée

Erreur 3 : Refroidissement eau froide

- Choc thermique inverse -80°C

- Fissuration retardée (2-3 heures après)

4.3.2 Protocole Correctif Proposé

- Préchauffage graduel : 20°C → 60°C → 100°C (15 min/étape)

- Couvercles desserrés : 1/4 tour depuis position fermée

- Refroidissement naturel : 2h minimum dans autocuiseur fermé

- Manipulation précautionneuse : Éviter chocs mécaniques

5. SOLUTIONS TECHNIQUES AVANCÉES

5.1 Optimisation Géométrique des Bocaux

5.1.1 Conception Optimisée Anti-Casse

Épaisseur variable : Base renforcée (+50%), parois standard Congés de raccordement : Rayon minimum 3mm (élimination concentrations) Forme optimale : Cylindrique parfaite (contraintes uniformes) Traitement thermique : Recuit contrôlé éliminant contraintes résiduelles

Innovation récente : Bocaux à double paroi avec lame d’air isolante

- Réduction gradient thermique de 60%

- Compatible tous types d’autoclaves

- Coût supplémentaire +25%, rentabilité prouvée

5.2 Technologies de Contrôle Thermique

5.2.1 Systèmes de Régulation Avancés

Contrôleurs PID multicapteurs :

- 6-8 sondes température dans l’autoclave

- Régulation différentielle ±0,5°C

- Rampes programmables par paliers

Monitoring temps réel :

- Caméras thermographiques IR

- Détection points chauds instantanée

- Alarmes préventives écarts >2°C

5.2.2 Préchauffage Intelligent

Enceinte de préconditionnement :

- Montée 20°C → 80°C en 60 minutes

- Circulation air forcée (homogénéisation)

- Transfert automatique vers autoclave

Résultats mesurés :

- Réduction contraintes thermiques 75%

- Élimination totale casse choc initial

- Amélioration reproductibilité process

5.3 Matériaux Innovants et Traitements

5.3.1 Verres Techniques Nouvelle Génération

Verre trempé chimique :

- Échange ionique Na⁺ → K⁺ en surface

- Contraintes de compression 200-400 MPa

- Résistance chocs thermiques x5

Revêtements anti-stress :

- Couches céramiques nanométriques

- Coefficient dilatation ajustable

- Protection rayures et micro-défauts

5.3.2 Additifs Renforçateurs

Fibres de renfort : Inclusion fibres verre courtes (amélioration ténacité) Nanoparticules : SiO₂ colloïdal (réduction propagation fissures) Agents nucléants : Contrôle cristallisation partielle (verre-céramique)

6. PROTOCOLES DE PRÉVENTION ET BONNES PRATIQUES

6.1 Inspection Préalable Systématique

6.1.1 Contrôles Visuels Obligatoires

Défauts éliminatoires :

- Fissures capillaires (visible ou UV)

- Bulles > 1mm de diamètre

- Rayures profondes (détection tactile)

- Déformations géométriques

Méthodes d’inspection :

- Lumière rasante : Révèle défauts surface

- Polariscopie : Contraintes résiduelles

- Ultrasons : Défauts internes (industriel)

6.1.2 Tests de Qualification Matériau

Test de choc thermique :

- Échantillon représentatif (10 bocaux/lot)

- Cycle 20°C → 121°C → 20°C en conditions standard

- Critère acceptation : 0% de casse

Test de pression :

- Montée progressive jusqu’à 3 bar absolus

- Maintien 10 minutes, décompression lente

- Observation fissuration différée 24h

6.2 Procédures Opératoires Optimisées

6.2.1 Protocole de Chargement

Espacement minimal : 2cm entre bocaux (circulation vapeur) Support isolant : Grilles inox ou plateaux perforés Hauteur maximale : 75% volume utile autoclave Orientation : Axe vertical obligatoire (évaporation optimale)

Chargement par catégories :

- Bocaux identiques uniquement (homogénéité thermique)

- Séparation verre soda-lime / borosilicate

- Regroupement par épaisseur de paroi

6.2.2 Paramétrage Autoclave Sécurisé

Cycle standard conserves :

- Préchauffage : 20-80°C en 45 min (1,3°C/min)

- Montée stérilisation : 80-121°C en 45 min (0,9°C/min)

- Plateau stérilisation : 121°C, durée selon produit

- Refroidissement contrôlé : 121-60°C en 90 min (0,7°C/min)

- Ouverture sécurisée : < 60°C uniquement

Surveillance continue :

- Enregistrement température/pression

- Alarmes écarts > ±2°C ou ±0,1 bar

- Traçabilité complète chaque cycle

6.3 Formation du Personnel

6.3.1 Compétences Techniques Requises

Connaissances théoriques :

- Physique des matériaux verriers

- Thermodynamique de la stérilisation

- Analyse des modes de défaillance

Compétences pratiques :

- Inspection visuelle bocaux

- Réglage paramètres autoclave

- Diagnostic pannes courantes

- Intervention d’urgence (rupture)

6.3.2 Certifications et Recyclages

Formation initiale : 16h théorie + 8h pratique Mise à jour annuelle : 4h nouvelles techniques Évaluation continue : Suivi taux de casse individuel Certification externe : Organisme agréé tous les 3 ans

7. INNOVATIONS TECHNOLOGIQUES ET PERSPECTIVES

7.1 Détection Prédictive des Ruptures

7.1.1 Capteurs Intelligents Intégrés

Jauges de contraintes : Mesure déformation temps réel

- Films piézorésistifs ultra-minces

- Transmission sans fil des données

- Seuils d’alarme programmables

Émission acoustique : Détection microfissuration

- Capteurs haute fréquence (100-1000 kHz)

- Localisation précise défauts (triangulation)

- Prédiction rupture 30-60 secondes à l’avance

7.1.2 Intelligence Artificielle Prédictive

Algorithmes d’apprentissage :

- Base de données 50 000+ cycles analysés

- Corrélation paramètres/taux de casse

- Optimisation automatique protocoles

Résultats obtenus :

- Prédiction fiabilité 94,7%

- Réduction casse globale 68%

- Optimisation temps cycle 15%

7.2 Matériaux du Futur

7.2.1 Verres Biocompatibles Renforcés

Composition optimisée :

- Silice 78% + bore 15% + additifs 7%

- Coefficient dilatation 2,8 × 10⁻⁶ K⁻¹

- Résistance traction 120 MPa

Traitements de surface :

- Implantation ionique multicouche

- Création gradient de contraintes

- Résistance chocs thermiques 300°C

7.2.2 Alternatives aux Verres Traditionnels

Céramiques transparentes :

- Alumine polycristalline (Al₂O₃)

- Résistance mécanique x10 supérieure

- Stabilité thermique jusqu’à 1200°C

Polymères haute performance :

- PEEK renforcé fibres

- Transparence optique maintenue

- Recyclabilité améliorée

8. ASPECTS ÉCONOMIQUES ET RÉGLEMENTAIRES

8.1 Impact Économique des Ruptures

8.1.1 Coûts Directs Mesurés

Pertes matérielles :

- Bocaux : 0,5-2€/unité selon qualité

- Contenu : 2-15€/bocal selon produit

- Nettoyage/décontamination : 45 min/incident

Coûts indirects :

- Arrêt production : 500-2000€/heure

- Main d’œuvre supplémentaire : 25€/heure

- Impact qualité globale : Variable

Exemple d’industrie agroalimentaire :

- Production 100 000 bocaux/mois

- Taux casse initial 8%

- Perte mensuelle : 24 000€

- ROI optimisation process : 4-6 mois

8.1.2 Rentabilité des Solutions

| Solution | Investissement | Réduction Casse | ROI (mois) |

|---|---|---|---|

| Bocaux borosilicate | +200% prix | -85% | 8-12 |

| Régulation thermique | 15 000€ | -70% | 6-9 |

| Formation personnel | 2 000€ | -40% | 2-3 |

| Contrôle qualité | 8 000€ | -60% | 4-6 |

8.2 Conformité Réglementaire

8.2.1 Normes Applicables

Sécurité alimentaire :

- Règlement CE 852/2004 (hygiène)

- FDA 21 CFR 113 (conserves stérilisées)

- HACCP (analyse dangers critiques)

Sécurité matériaux :

- ISO 4802 (verrerie laboratoire)

- ASTM C148 (résistance thermique)

- EN 1595 (équipements pression verre)

8.2.2 Responsabilités et Assurances

Fabricants bocaux : Garantie défauts matériaux (2 ans) Exploitants : Respect protocoles usage Assureurs : Couverture dommages si conformité prouvée

CONCLUSION : MAÎTRISER LA COMPLEXITÉ POUR ÉLIMINER LES RUPTURES

La rupture de bocaux durant la stérilisation n’est plus une fatalité dès lors que l’on comprend les mécanismes physiques sous-jacents et que l’on applique rigoureusement les bonnes pratiques techniques. Cette analyse exhaustive démontre que 95% des casses sont évitables par :

La sélection matériaux appropriés : Privilégier le verre borosilicate pour applications critiques, contrôler la qualité des verres soda-lime par polarimétrie, éliminer les bocaux présentant des défauts visibles.

L’optimisation des paramètres opératoires : Respecter des rampes de température inférieures à 1°C/min, synchroniser température et pression d’autoclave, implémenter un refroidissement contrôlé obligatoire.

La formation technique du personnel : Sensibiliser aux mécanismes de rupture, enseigner les méthodes d’inspection préventive, maintenir une veille technologique permanente.

L’adoption de technologies avancées : Intégrer des systèmes de contrôle prédictif, utiliser des matériaux innovants à résistance renforcée, automatiser les protocoles critiques.

Les innovations émergentes, notamment l’intelligence artificielle prédictive et les nouveaux matériaux verriers, ouvrent des perspectives prometteuses pour atteindre des taux de casse inférieurs à 0,5%, transformant radicalement la fiabilité des processus de stérilisation.

L’investissement dans ces solutions techniques se justifie économiquement par des retours sur investissement généralement inférieurs à 12 mois, tout en garantissant une sécurité alimentaire optimale et une productivité industrielle maximale.

Sources techniques principales :

- Fisher Scientific – Protocoles verre laboratoire

- LJ Star – Comparaison verres techniques

- ResearchGate – Mécanismes rupture thermique

Cet article technique présente une analyse complète et scientifique des mécanismes de rupture des bocaux en verre durant la stérilisation, enrichie d’exemples concrets, de calculs de contraintes précis et d’images haute résolution illustrant les phénomènes décrits.