Blog

STÉRILISATION DES DISPOSITIFS MÉDICAUX EMBALLÉS

GUIDE TECHNIQUE COMPLET

1. INTRODUCTION

L’emballage des dispositifs médicaux représente un maillon essentiel et critique dans la chaîne de stérilisation hospitalière. Son rôle dépasse la simple protection physique pour devenir le garant du maintien de la stérilité depuis la sortie de l’autoclave jusqu’à l’utilisation au bloc opératoire. Cette fonction de barrière microbienne constitue l’un des piliers fondamentaux de la sécurité des patients et de la prévention des infections nosocomiales.

Les enjeux liés à l’emballage stérile sont multiples et complexes. D’une part, il doit permettre la pénétration de l’agent stérilisant (vapeur d’eau, oxyde d’éthylène, peroxyde d’hydrogène) tout en constituant une barrière efficace contre les micro-organismes. D’autre part, il doit résister aux contraintes mécaniques du transport, du stockage et de la manipulation, tout en préservant l’intégrité de son contenu. Cette dualité fonctionnelle impose des exigences techniques strictes en termes de matériaux, de conception et de mise en œuvre.

Le cadre réglementaire international, notamment les normes ISO 11607-1 et ISO 11607-2, définit avec précision les exigences applicables aux systèmes d’emballage des dispositifs médicaux stérilisés au stade terminal. Ces référentiels imposent une approche systémique englobant la sélection des matériaux, la validation des procédés, les contrôles qualité et la traçabilité. Les services de stérilisation portent ainsi une responsabilité majeure dans l’application rigoureuse de ces principes.

Les infections nosocomiales représentent encore aujourd’hui un défi majeur pour les systèmes de santé mondiaux, avec des conséquences humaines et économiques considérables. Dans ce contexte, la maîtrise de l’emballage stérile constitue une barrière préventive de première importance, particulièrement dans les spécialités chirurgicales où le risque infectieux est maximal. L’évolution technologique des matériaux et des procédés d’emballage offre de nouvelles perspectives d’amélioration, mais impose également une vigilance accrue quant à leur validation et à leur mise en œuvre.

2. NORMES ET RÉGLEMENTATIONS

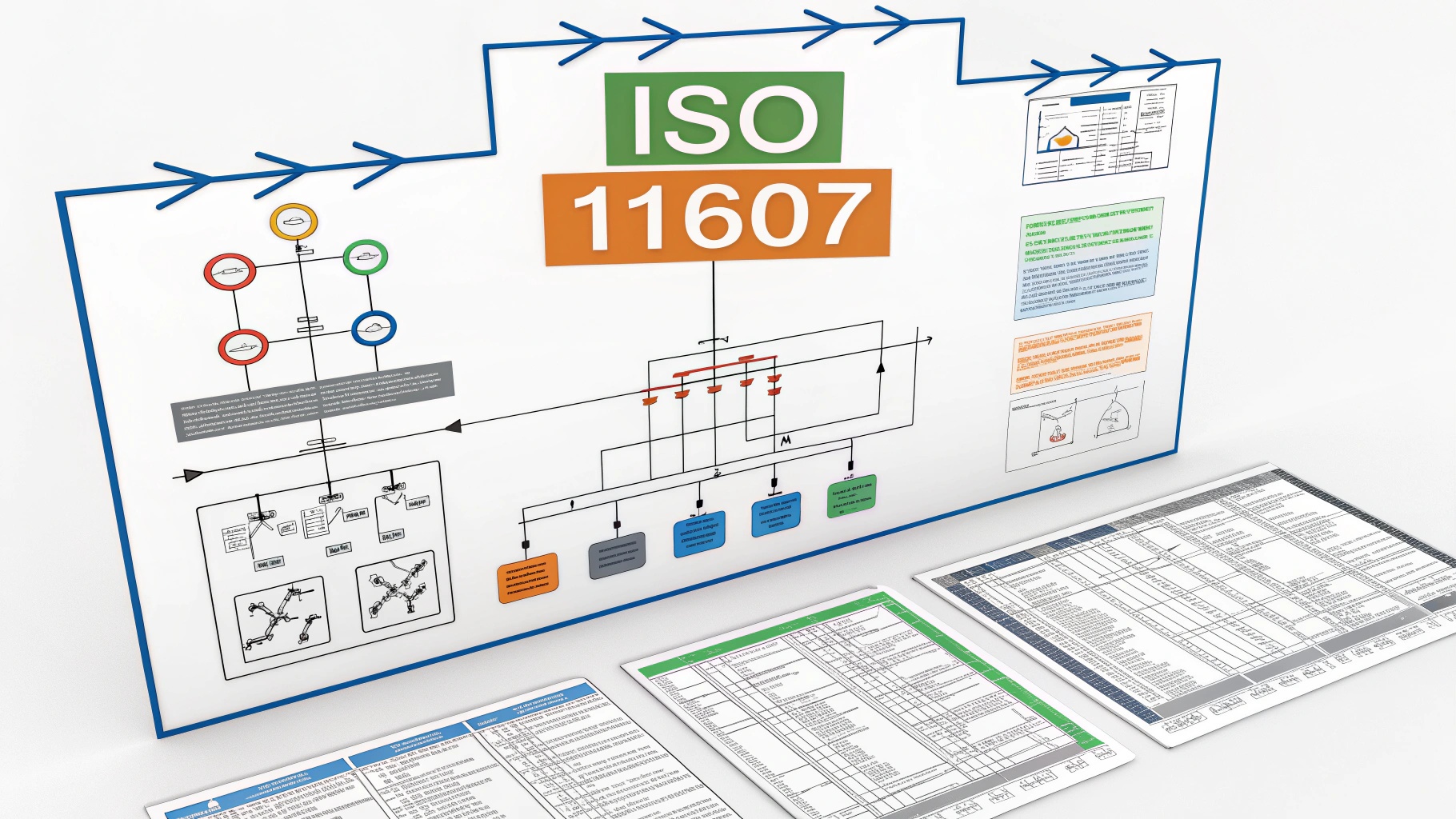

2.1 Norme ISO 11607

La norme ISO 11607 constitue le référentiel international de référence pour l’emballage des dispositifs médicaux stérilisés au stade terminal. Structurée en deux parties complémentaires, elle couvre l’ensemble des aspects techniques et méthodologiques nécessaires à la conception, à la validation et au contrôle des systèmes d’emballage stériles.

Partie 1 : Matériaux et systèmes de barrière stérile (SBS)

L’ISO 11607-1 définit les exigences fondamentales applicables aux matériaux d’emballage et aux systèmes de barrière stérile. La résistance à la pénétration microbienne constitue l’exigence première, évaluée selon des méthodes d’essai normalisées qui simulent les conditions réelles d’utilisation. Cette résistance doit être maintenue dans le temps, sous contraintes mécaniques et dans diverses conditions environnementales.

La perméabilité à l’agent stérilisant représente le second critère fondamental. L’emballage doit permettre une pénétration homogène et complète de l’agent stérilisant (vapeur, gaz, plasma) tout en évacuant efficacement l’air résiduel. Cette propriété est évaluée par des tests spécifiques adaptés à chaque méthode de stérilisation.

- Résistance pénétration microbienne : Log 6 minimum

- Intégrité après stérilisation : maintien propriétés barrière

- Biocompatibilité : absence toxicité, irritation

- Compatibilité stérilisation : résistance conditions process

Partie 2 : Validation des procédés de formage et scellage

L’ISO 11607-2 établit la méthodologie de validation des procédés d’emballage selon une approche en trois phases séquentielles. La Qualification d’Installation (QI) vérifie la conformité des équipements aux spécifications techniques. La Qualification Opérationnelle (QO) démontre le fonctionnement correct dans les plages d’utilisation prévues. La Qualification de Performance (QP) valide l’efficacité du procédé dans les conditions réelles d’utilisation.

2.2 Normes EN 868

La série des normes EN 868 (parties 2 à 10) spécifie les exigences applicables aux différents matériaux et produits d’emballage stérile. Ces normes détaillent les caractéristiques physiques, chimiques et biologiques requises pour chaque type de matériau, depuis les papiers à usage médical jusqu’aux films plastiques en passant par les non-tissés et les conteneurs rigides.

2.3 Réglementations internationales

Le paysage réglementaire international présente des spécificités régionales importantes. Aux États-Unis, la norme ANSI/AAMI ST79 et la réglementation FDA 21 CFR Part 820 encadrent la conception et la production des systèmes d’emballage stérile. En Europe, la directive 93/42/CEE (remplacée par le règlement MDR 2017/745) impose des exigences strictes en matière de sécurité et de performance.

3. TYPES D’EMBALLAGES STÉRILES

3.1 Sachets papier-plastique

Les sachets papier-plastique représentent la solution d’emballage la plus répandue dans les services de stérilisation hospitaliers. Leur conception bimatériau associe les propriétés perméables du papier médical aux caractéristiques barrière du film plastique, créant un système d’emballage performant et économique.

Sachets auto-adhésifs

Cette variante intègre une bande adhésive repositionnable qui permet un scellage immédiat sans équipement spécialisé. L’ouverture pelable facilite la présentation stérile au bloc opératoire, tandis que la transparence du film plastique autorise le contrôle visuel du contenu sans compromission de la stérilité.

Sachets thermo-scellables

Le scellage thermique offre une sécurité supérieure grâce au contrôle précis des paramètres de soudure (température, pression, temps). Cette standardisation du processus réduit la variabilité opérateur et améliore la reproductibilité des résultats. Les contrôles qualité intégrés permettent une traçabilité complète des opérations de scellage.

Rouleaux de gaine

Les rouleaux permettent l’adaptation de la taille d’emballage aux dimensions exactes du dispositif médical, optimisant ainsi l’économie de matériau et l’efficacité de stérilisation. La double soudure thermique transversale assure l’étanchéité du sachet formé.

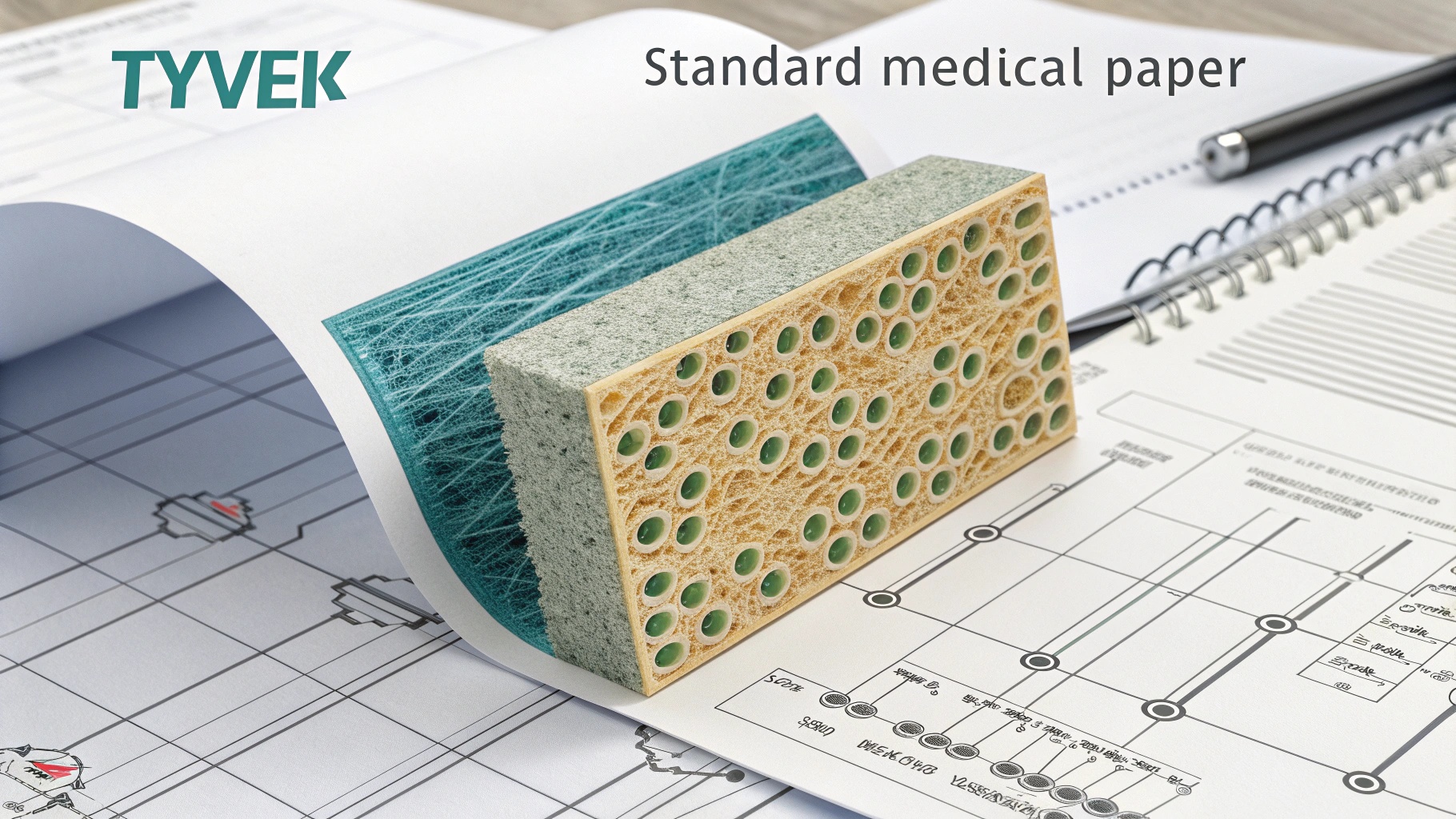

3.2 Emballages Tyvek®

Le Tyvek® (DuPont) constitue un matériau d’emballage de référence pour les applications de stérilisation basse température. Ce non-tissé en polyéthylène haute densité présente une structure fibrillaire unique qui combine perméabilité contrôlée et résistance mécanique exceptionnelle.

Sa perméabilité sélective aux agents de stérilisation basse température (oxyde d’éthylène, peroxyde d’hydrogène, plasma) en fait le matériau de choix pour les dispositifs thermosensibles. La résistance à la déchirure et à la perforation surpasse largement celle des papiers traditionnels, réduisant les risques de compromission lors des manipulations.

- Résistance traction : 140 N/15mm (MD), 67 N/15mm (CD)

- Résistance déchirure : 59 N (MD), 68 N (CD)

- Barrière microbienne : Log > 6

<li)perméabilité eto= » » := » » 2,8= » » cc= » » m²= » » min= » » à= » » 54°c<= » » li= » »> </li)perméabilité>

3.3 Textiles de stérilisation

Papier crêpé

Le papier crêpé médical combine souplesse de manipulation et capacité d’absorption de l’humidité résiduelle. Sa structure crêpée confère une extensibilité qui facilite l’adaptation aux formes complexes des dispositifs médicaux. Destiné à un usage unique, il élimine les risques de contamination croisée liés au retraitement.

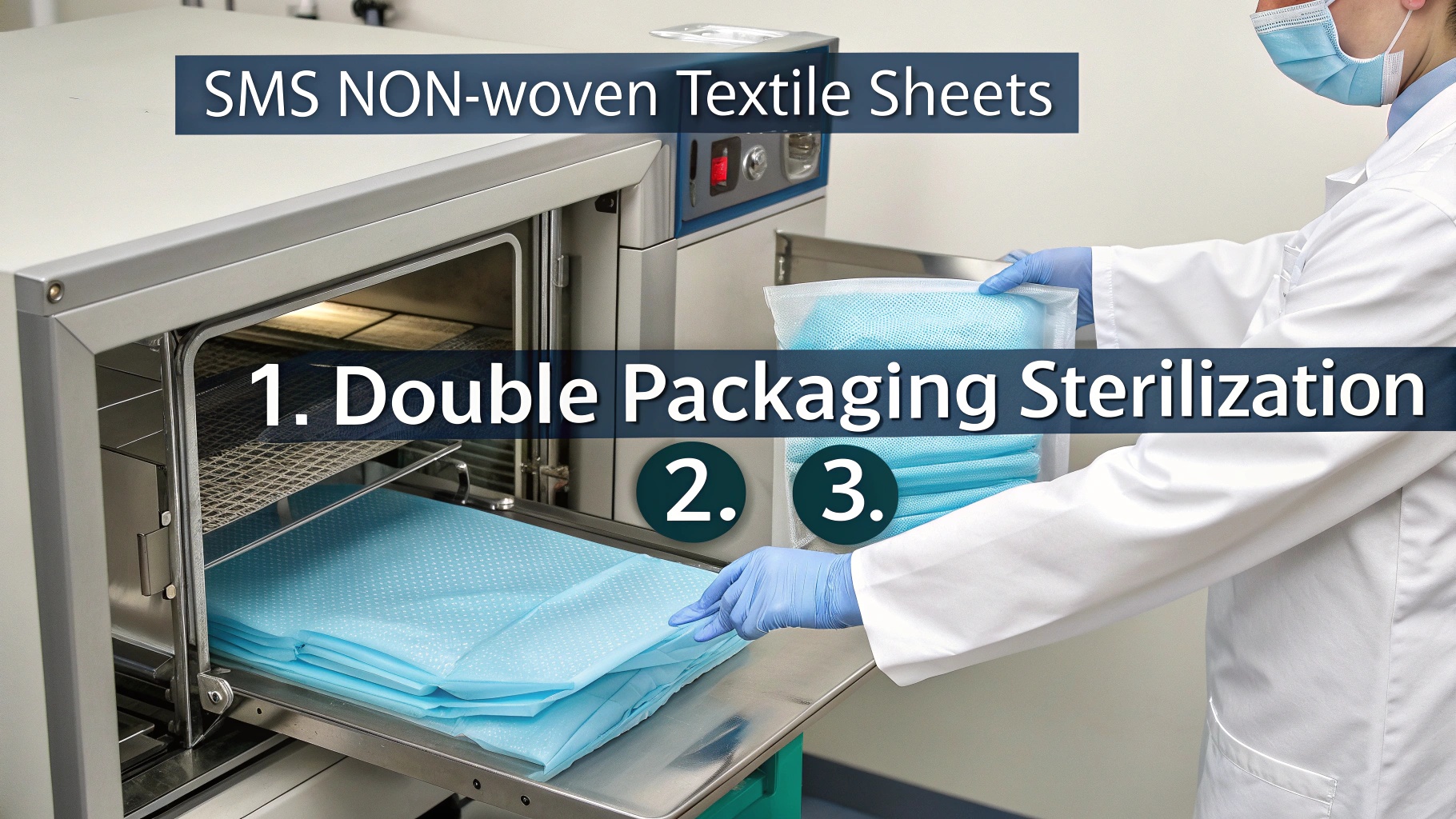

Non-tissés SMS

La technologie SMS (Spunbond-Meltblown-Spunbond) associe trois couches aux propriétés complémentaires. Les couches externes spunbond apportent résistance mécanique et maniabilité, tandis que la couche centrale meltblown assure la fonction barrière microbienne et l’imperméabilité aux liquides.

Technique du double emballage séquentiel

Cette approche stratifiée multiplie les barrières de protection et sécurise le transport des charges stériles. L’emballage externe assume la fonction de protection mécanique et de manipulation, tandis que l’emballage interne conserve son intégrité pour la présentation aseptique au bloc opératoire.

3.4 Conteneurs rigides réutilisables

Les conteneurs rigides en aluminium anodisé ou acier inoxydable constituent une solution d’emballage premium pour les instrumentations chirurgicales complexes. Leur conception modulaire intègre des systèmes de filtration sophistiqués (filtres papier jetables, valves d’autoclave) qui assurent la pénétration de l’agent stérilisant tout en maintenant la barrière microbienne.

La traçabilité intégrée (puces RFID, codes-barres gravés) facilite le suivi des cycles de stérilisation et l’optimisation des flux logistiques. Bien que l’investissement initial soit conséquent, l’amortissement sur plusieurs années et la réduction des consommables justifient économiquement cette solution pour les volumes importants.

4. TECHNIQUES D’EMBALLAGE

4.1 Mise en sachet

Règles fondamentales

La mise en sachet obéit à des règles strictes qui conditionnent l’efficacité de la stérilisation et la préservation de la stérilité. Le remplissage ne doit jamais excéder 75% du volume du sachet pour permettre la circulation de l’agent stérilisant et éviter les contraintes mécaniques excessives sur les soudures.

L’espace minimum de 2,5 cm (1 pouce) autour du dispositif médical assure une marge de sécurité suffisante pour la pénétration homogène de la vapeur et facilite l’ouverture stérile. L’orientation correcte vers l’autoclave, avec l’ouverture du sachet dirigée vers le bas de la charge, favorise l’évacuation des condensats et optimise le séchage.

- Longueur sachet = longueur dispositif + 5 cm minimum

- Largeur sachet = largeur dispositif + 3 cm minimum

- Remplissage maximal : 75% du volume

- Épaisseur charge : compatible épaisseur sachet

4.2 Scellage thermique

Le scellage thermique constitue l’étape critique qui détermine l’intégrité du système d’emballage. Les paramètres de soudure doivent être soigneusement ajustés en fonction du type de matériau et de l’épaisseur des couches à assembler.

La température de scellage, comprise entre 170 et 200°C selon les matériaux, doit assurer la fusion homogène des polymères sans dégradation thermique. La pression appliquée, généralement comprise entre 2 et 4 bars, garantit le contact intime des surfaces à souder. Le temps de contact, limité à 1-3 secondes, évite la surchauffe et la fragilisation des matériaux.

• Inspection visuelle : absence de plis, contaminations, soudures incomplètes

• Test de pelage : résistance mécanique adaptée à l’ouverture stérile

• Vérification largeur : soudure uniforme de 6-12 mm

• Contrôle étanchéité : test bulles ou colorant si nécessaire

4.3 Pliage des textiles de stérilisation

Technique de l’enveloppe (3 plis)

Cette méthode standard optimise la protection du contenu tout en facilitant l’ouverture stérile. Le dispositif médical est positionné au centre de la feuille, puis les côtés sont repliés successivement vers le centre avec un léger chevauchement. Les extrémités haute et basse sont ensuite rabattues, créant une enveloppe sécurisée. La fixation par ruban adhésif indicateur complète l’ensemble.

Le choix entre pliage séquentiel et simultané dépend des contraintes opérationnelles. Le pliage séquentiel facilite l’ouverture stérile par dépliement progressif, tandis que le pliage simultané réduit les manipulations et accélère la cadence de conditionnement.

5. INDICATEURS DE STÉRILISATION

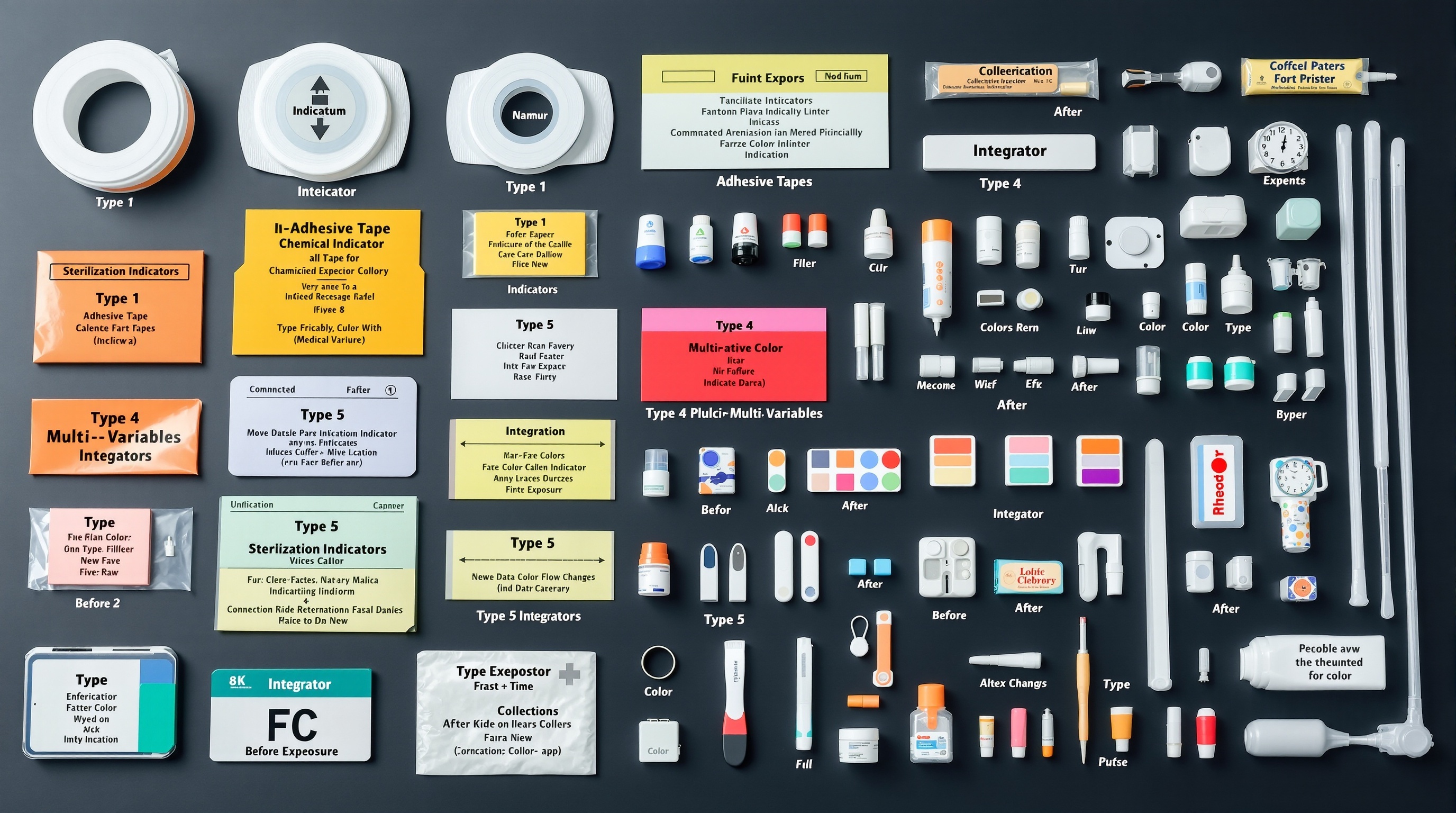

5.1 Classification selon ISO 11140-1

La classification des indicateurs chimiques selon l’ISO 11140-1 établit une typologie fonctionnelle qui guide leur sélection et leur utilisation. Cette approche standardisée améliore la cohérence des pratiques et facilite l’interprétation des résultats.

Indicateurs de Type 1 – Processus

Ces indicateurs primaires, généralement sous forme de ruban adhésif, attestent uniquement de l’exposition à un processus de stérilisation. Leur changement de couleur indique que l’emballage a été soumis à des conditions de température élevée, sans préjuger de l’efficacité réelle du traitement. Ils constituent le niveau de contrôle minimal obligatoire.

Indicateurs de Type 4 – Multi-variables

Ces indicateurs intermédiaires réagissent à deux paramètres critiques du cycle de stérilisation, généralement le temps et la température. Leur réponse plus discriminante que les Type 1 permet une évaluation qualitative de la qualité du cycle, mais reste insuffisante pour garantir l’efficacité stérilisante.

Indicateurs de Type 5 – Intégrateurs

Les intégrateurs représentent le niveau de surveillance le plus avancé, réagissant à l’ensemble des paramètres critiques du cycle (temps, température, vapeur). Leur réponse cinétique est conçue pour corréler avec l’inactivation microbienne, offrant une évaluation quantitative de l’efficacité du processus.

5.2 Indicateurs biologiques

Les indicateurs biologiques constituent la référence absolue pour la validation de l’efficacité stérilisante. Ils contiennent des populations calibrées de micro-organismes de référence (spores de Geobacillus stearothermophilus pour la vapeur, Bacillus atrophaeus pour l’oxyde d’éthylène) dont la résistance est supérieure à celle des contaminants naturels.

La fréquence minimale hebdomadaire des tests biologiques, recommandée par les référentiels internationaux, peut être augmentée en fonction du niveau de risque et de la criticité des applications. L’incubation durant 24 à 48 heures révèle la viabilité résiduelle éventuelle et confirme l’efficacité du processus.

5.3 Placement optimal des indicateurs

Le positionnement des indicateurs conditionne la représentativité des résultats. Les indicateurs de Type 1 sont placés à l’extérieur des emballages pour une lecture immédiate, tandis que les Types 4 et 5 accompagnent les dispositifs médicaux dans les zones les plus difficiles à pénétrer. Cette stratégie de placement multipoint maximise la sensibilité de détection des défaillances potentielles.

6. TRAÇABILITÉ ET ÉTIQUETAGE

6.1 Informations obligatoires

L’étiquetage des emballages stériles doit comporter un ensemble d’informations minimales imposées par les réglementations. La date de stérilisation et la date limite d’utilisation (DLU) définissent la fenêtre de validité du produit stérile. Le numéro de lot ou de cycle assure la traçabilité vers les enregistrements détaillés du processus.

L’identification de la méthode de stérilisation utilisée (vapeur, ETO, plasma) guide l’utilisateur final dans l’interprétation des indicateurs et la gestion des incompatibilités potentielles. Le nom ou code du responsable de l’opération complète la chaîne de traçabilité et facilite les investigations en cas d’incident.

- Date stérilisation (JJ/MM/AAAA)

- Date limite utilisation (DLU)

- Numéro lot/cycle stérilisation

- Méthode stérilisation (pictogramme/code)

- Identification opérateur/responsable

- Code-barres ou QR code traçabilité

6.2 Systèmes de gestion informatisée

Les logiciels de gestion CSSD (Central Sterile Supply Department) intègrent des fonctionnalités avancées de traçabilité en temps réel. Le tracking automatisé suit chaque emballage depuis sa constitution jusqu’à son utilisation, en passant par les phases de stérilisation, contrôle et stockage. Les alertes automatiques de dépassement de DLU préviennent l’utilisation de produits périmés.

7. STOCKAGE ET CONSERVATION

7.1 Conditions environnementales

Le stockage des emballages stériles exige un contrôle rigoureux des paramètres environnementaux. La température maintenue entre 18 et 22°C évite les variations thermiques qui pourraient affecter l’intégrité des matériaux d’emballage. L’humidité relative, comprise entre 35 et 70%, prévient la dessication excessive ou la prolifération microbienne.

La ventilation contrôlée assure le renouvellement de l’air ambiant et limite l’accumulation de particules en suspension. L’absence de poussière, garantie par un système de filtration approprié, protège les emballages de la contamination externe. L’éclairage, de préférence à LED pour limiter l’échauffement, facilite les opérations de manutention et de contrôle.

7.2 Concept d’Event-Related Sterility

Le paradigme de l’Event-Related Sterility révolutionne l’approche traditionnelle de la conservation des produits stériles. Contrairement aux dates de péremption arbitraires, ce concept considère que la stérilité est maintenue tant qu’aucun événement ne vient la compromettre. Cette approche scientifique optimise l’utilisation des ressources tout en maintenant la sécurité.

• Qualité intrinsèque de l’emballage

• Conditions de stockage (T°, HR, propreté)

• Fréquence et intensité des manipulations

• Modalités de transport et manutention

• Intégrité physique de l’emballage

7.3 Durées de conservation pratiques

Les durées de conservation couramment appliquées reflètent l’expérience clinique et les contraintes organisationnelles. Les emballages doubles offrent une protection renforcée justifiant des durées de 6 à 12 mois. Les conteneurs rigides, plus résistants, maintiennent généralement leur validité durant 6 mois. Les sachets papier-plastique, plus fragiles, sont usuellement limités à 3-6 mois selon les conditions de stockage.

8. PRÉSENTATION ASEPTIQUE

8.1 Technique d’ouverture stérile

L’ouverture stérile constitue l’étape finale cruciale qui conditionne la préservation de la stérilité jusqu’à l’utilisation. La vérification préalable de l’intégrité de l’emballage (absence de perforation, déchirure, souillure) et la lecture des indicateurs de stérilisation confirment la validité du produit.

La technique d’ouverture proprement dite respecte les principes d’asepsie en manipulant exclusivement les zones non stériles de l’emballage. L’opérateur, en tenue appropriée, ouvre progressivement l’emballage en présentant le contenu stérile sans contact direct ni contamination croisée.

8.2 Double emballage au bloc opératoire

La stratégie du double emballage optimise la sécurité microbiologique au bloc opératoire. L’emballage externe, manipulé par l’assistante circulante en zone non stérile, protège l’emballage interne durant le transport et le stockage. L’emballage interne, présenté directement sur le champ stérile, est saisi par l’instrumentiste selon les règles d’asepsie chirurgicale.

9. ERREURS FRÉQUENTES ET PRÉVENTION

9.1 Erreurs courantes observées

L’analyse des dysfonctionnements récurrents révèle des patterns d’erreurs qui compromettent l’efficacité du système d’emballage. La surcharge des sachets, souvent motivée par des considérations économiques, entraîne des ruptures de soudure par surpression lors des cycles de stérilisation. Le scellage incomplet, résultant de paramètres mal ajustés ou d’un défaut de maintenance des équipements, crée des voies de contamination.

Le pliage incorrect des textiles, fréquent lors de la formation de nouveaux opérateurs, complique l’ouverture stérile et augmente les risques de contamination. Le stockage inadéquat, dans des zones humides ou poussiéreuses, accélère la dégradation des emballages et compromet leur fonction barrière.

- Surcharge sachets : Rupture soudure, pénétration vapeur insuffisante

- Scellage défaillant : Contamination post-stérilisation

- Pliage incorrect : Ouverture non stérile, déchirures

- Stockage inadéquat : Humidité, dommages physiques

- Étiquetage incomplet : Perte traçabilité, confusion dates

- Manipulation excessive : Fatigue matériaux, micro-perforations

9.2 Solutions et bonnes pratiques

La prévention des erreurs repose sur une approche systémique combinant formation, procédures et contrôles. La formation continue du personnel, actualisée selon l’évolution des techniques et des réglementations, développe les compétences et maintient la vigilance. Les procédures standardisées, documentées et régulièrement mises à jour, harmonisent les pratiques et réduisent la variabilité.

Les contrôles qualité systématiques, intégrés à chaque étape du processus, permettent la détection précoce des dérives et leur correction immédiate. Les audits réguliers, internes et externes, évaluent l’efficacité globale du système et identifient les axes d’amélioration. Le retour d’expérience, organisé et documenté, capitalise les apprentissages et prévient la récurrence des dysfonctionnements.

10. CONCLUSION

L’emballage des dispositifs médicaux stériles constitue indéniablement un maillon essentiel de la chaîne de sécurité hospitalière. Sa maîtrise technique et réglementaire conditionne directement la qualité des soins et la prévention des infections nosocomiales. La conformité aux normes ISO 11607 s’impose comme un impératif catégorique, non négociable dans l’environnement de soins moderne.

Le choix de la solution d’emballage adaptée résulte d’une analyse multicritères intégrant le type de dispositif médical, la méthode de stérilisation employée et la durée de conservation nécessaire. Cette décision technique engage la responsabilité des services de stérilisation et justifie l’intervention d’expertise spécialisée.

• Emballages intelligents intégrant puces RFID et capteurs environnementaux

• Matériaux biodégradables répondant aux enjeux environnementaux

• Automatisation complète de la traçabilité et de la gestion des stocks

• Intelligence artificielle pour l’optimisation des processus

La formation et la compétence du personnel demeurent les facteurs critiques de succès. L’évolution technologique accélérée des matériaux et des procédés impose une actualisation permanente des connaissances et des pratiques. L’investissement dans le capital humain constitue le meilleur garant de la performance et de la sécurité.

En définitive, l’emballage stérile transcende sa fonction primaire de contenant pour devenir un système technique sophistiqué au service de la sécurité des patients. Cette responsabilité majeure impose une vigilance permanente et une amélioration continue des pratiques, seules garantes de l’excellence dans ce domaine critique de la santé publique.