Blog

🔬 GUIDE COMPLET : TOUTES LES ÉTAPES DE STÉRILISATION D’UN AUTOCLAVE CLASSE B

Autoclave de Classe B : l’équipement de stérilisation le plus avancé pour les petits et moyens volumes

I. Introduction aux Autoclaves de Classe B : Normes et Caractéristiques

L’autoclave de Classe B représente le niveau le plus élevé de performance en stérilisation pour les équipements de table (small steam sterilizers). Défini par la norme européenne EN 13060, ce type d’autoclave se distingue par sa capacité à stériliser tous les types de charges : instruments massifs, creux, poreux, emballés ou non emballés. Le « B » signifie « Big Small Sterilizers » – petit par la taille mais grand par la performance.

1.1 Classification selon EN 13060

La norme EN 13060 établit trois classes d’autoclaves de table, chacune avec des capacités différentes :

| Classe | Type de Charge | Élimination de l’Air | Applications |

|---|---|---|---|

| Classe N | Instruments massifs non emballés | Gravité passive | Usage basique, matériel simple |

| Classe S | Selon spécifications fabricant | Variable | Applications spécifiques |

| Classe B | Tous types (massifs, creux, poreux, emballés) | Pré-vide fractionné (>99%) | Stérilisation complète, performance maximale |

1.2 Caractéristiques Techniques Essentielles

📊 Paramètres Clés d’un Autoclave Classe B :

• Capacité : 17 à 29 litres (versions compactes de table)

• Températures de stérilisation : 121°C (15 min) ou 134°C (3-4 min)

• Pression maximale : 2,2 bars (environ 220 kPa)

• Vide fractionné : 3 à 4 pulses minimum, élimination >99% de l’air

• Pompe à vide intégrée : Obligatoire pour pré-vide et séchage

• Séchage post-stérilisation : Par vide poussé, charge complètement sèche

• Temps de cycle complet : 45 à 60 minutes (selon programme)

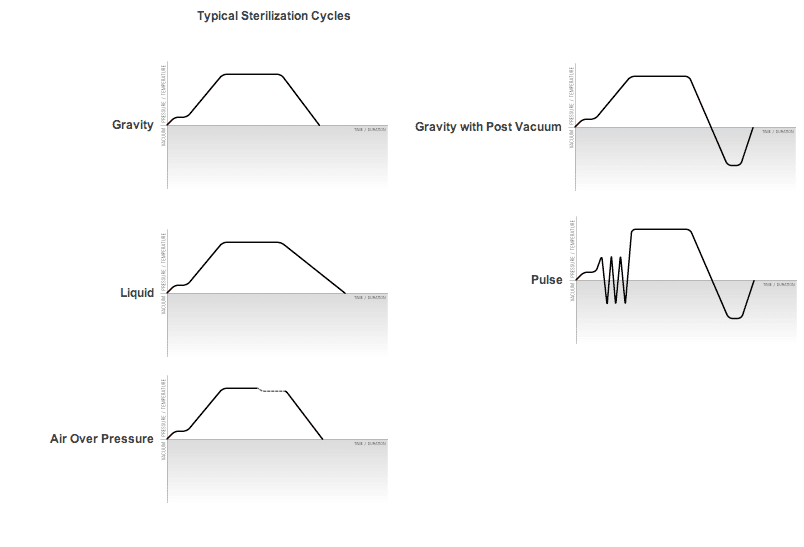

Courbe typique d’un cycle de stérilisation Classe B montrant les phases de vide fractionné, stérilisation et séchage

II. Les 12 Étapes Détaillées du Cycle de Stérilisation Classe B

Le cycle complet de stérilisation d’un autoclave Classe B se décompose en 12 étapes distinctes, regroupées en 4 phases principales : Prétraitement, Stérilisation, Évacuation et Séchage. Chaque étape joue un rôle critique dans l’efficacité du processus.

PHASE 1 : PRÉTRAITEMENT ET ÉLIMINATION DE L’AIR (Étapes 1-5)

Durée : 30-60 secondes

Objectif : Assurer l’hermétisme parfait de la chambre avant le début du cycle.

Processus :

- La porte est verrouillée mécaniquement et électroniquement

- Le joint d’étanchéité en silicone est comprimé contre la chambre

- Un test de pression négative préliminaire vérifie l’absence de fuites

- Les capteurs de pression, température et niveau d’eau sont contrôlés

- Le système confirme que tous les paramètres de sécurité sont respectés

Durée : 1-2 minutes

Pression cible : -0,8 à -0,9 bar (aspiration de 80-90% de l’air)

Objectif : Éliminer la majorité de l’air présent dans la chambre et dans les instruments.

Processus détaillé :

- La pompe à vide est activée et extrait l’air de la chambre fermée

- La pression atmosphérique (1 bar) chute rapidement vers -0,8/-0,9 bar

- L’air contenu dans les instruments creux et les textiles poreux est aspiré

- Ce premier pulse élimine environ 75-80% de l’air total

- Le capteur de pression surveille en continu la descente en vide

Durée : 30-45 secondes

Pression atteinte : +0,3 à +0,5 bar

Objectif : Remplacer l’air évacué par de la vapeur saturée et conditionner les instruments.

Processus :

- Le générateur de vapeur injecte de la vapeur pure à 100°C dans la chambre

- La pression remonte rapidement de -0,8 bar à +0,3/+0,5 bar

- La vapeur commence à pénétrer les surfaces et les cavités des instruments

- Ce contact préliminaire avec la vapeur préchauffe les instruments et chasse l’air résiduel

- La température dans la chambre monte progressivement vers 70-80°C

Durée : 1-2 minutes

Pression cible : -0,85 à -0,95 bar

Objectif : Éliminer la vapeur et l’air résiduel mélangés lors du premier cycle.

Processus :

- La pompe à vide aspire à nouveau, créant un vide plus profond

- Les poches d’air piégées dans les zones difficiles (lumières d’instruments) sont extraites

- La vapeur condensée est évacuée

- Ce deuxième pulse élimine 80% de l’air restant (soit 16% du total initial)

- Cumul après 2 pulses : 96% d’élimination de l’air

Durée : 30-45 secondes

Pression atteinte : +0,4 à +0,6 bar

Processus :

- Nouvelle injection de vapeur saturée

- Pénétration plus profonde dans tous les recoins des instruments

- Température dans la chambre : 85-95°C

- Conditionnement thermique optimal des charges

Durée : 1-2 minutes

Pression cible : -0,9 à -0,98 bar (vide très poussé)

Objectif : Atteindre l’élimination maximale de l’air (>99%).

Processus :

- Troisième aspiration par la pompe à vide

- Extraction finale des dernières traces d’air dans les zones les plus inaccessibles

- Ce pulse élimine 80% de l’air résiduel restant (soit 3,2% du total initial)

- Résultat final : 99,2% de l’air a été éliminé

- La chambre est maintenant prête pour la stérilisation effective

• Après pulse 1 : 80% d’air éliminé

• Après pulse 2 : 96% d’air éliminé

• Après pulse 3 : 99,2% d’air éliminé

• Standard EN 13060 : minimum 99% requis pour Classe B

Durée : 2-4 minutes

Objectif : Atteindre la pression et température de stérilisation.

Processus :

- Injection massive et continue de vapeur saturée

- La pression monte rapidement vers 2,0-2,2 bars

- La température atteint soit 121°C (cycle long) soit 134°C (cycle court)

- La vapeur pure remplit totalement la chambre sans poches d’air

- Tous les instruments sont enveloppés de vapeur saturée à haute pression

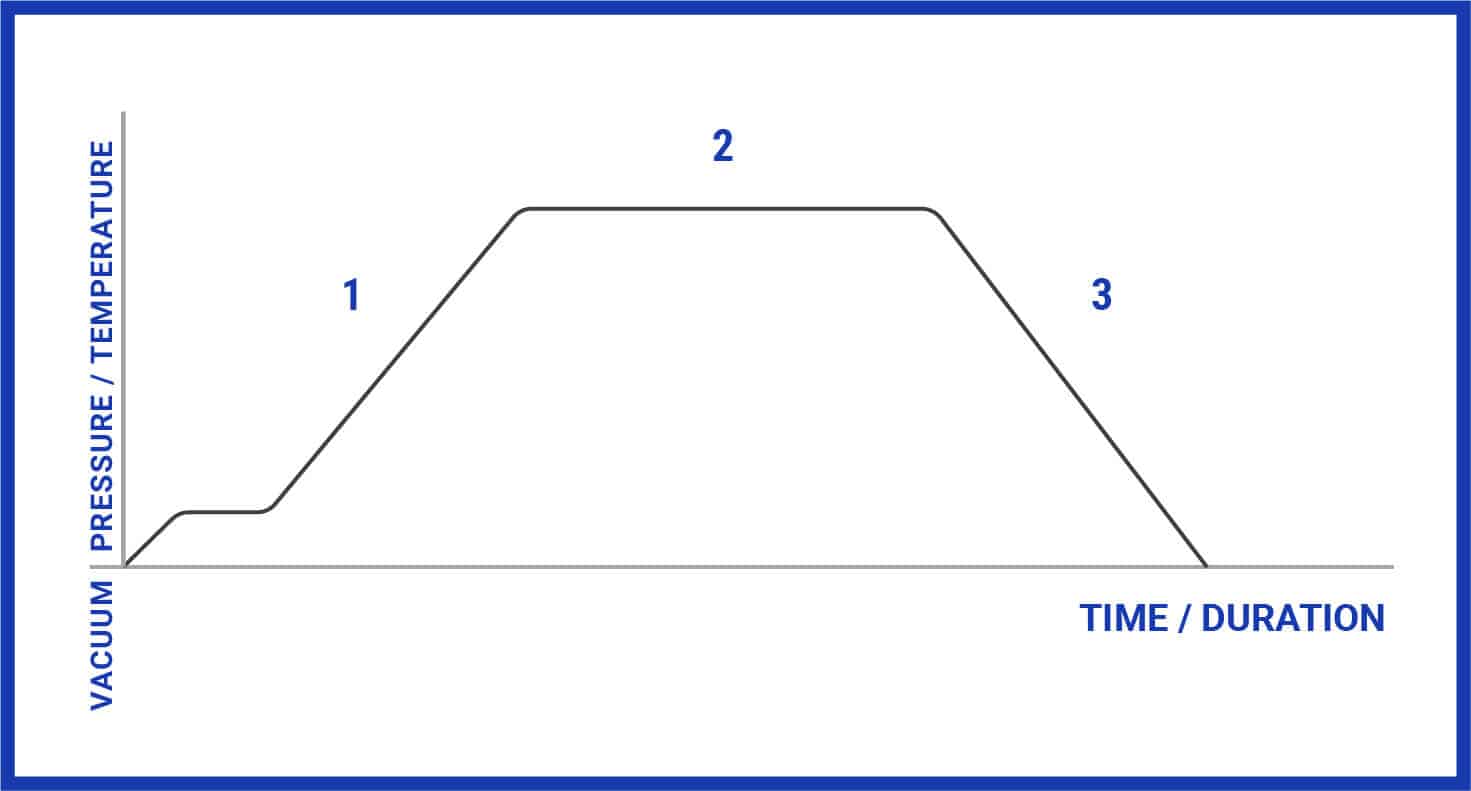

Représentation schématique des variations de pression pendant le cycle complet : pulses de vide fractionnés suivis de la phase de stérilisation en plateau

PHASE 2 : STÉRILISATION PROPREMENT DITE (Étapes 8)

Durée : Variable selon le programme sélectionné

🔸 Programme STANDARD à 134°C :

- Température : 134°C (± 1°C de tolérance)

- Pression : 2,1 bars

- Durée : 3 minutes minimum (souvent 3,5-4 min pour sécurité)

- Applications : Instruments métalliques, verre, textiles résistants

🔹 Programme DÉLICAT à 121°C :

- Température : 121°C (± 1°C de tolérance)

- Pression : 2,0 bars

- Durée : 15-20 minutes

- Applications : Plastiques thermosensibles, instruments délicats

Mécanisme de destruction microbienne :

- La vapeur saturée à haute température dénature les protéines des micro-organismes

- L’eau surchauffée pénètre les membranes cellulaires et les parois sporales

- La chaleur humide provoque la coagulation irréversible des enzymes vitales

- Destruction garantie : bactéries végétatives, spores bactériennes, virus, champignons, prions (selon conditions)

- Niveau d’assurance de stérilité (SAL) : 10⁻⁶ (une chance sur un million qu’un micro-organisme survive)

PHASE 3 : ÉVACUATION ET DÉCOMPRESSION (Étape 9)

Durée : 1-2 minutes

Objectif : Ramener la pression à l’atmosphère de manière progressive et sécurisée.

Processus :

- La valve d’échappement s’ouvre progressivement (contrôle électronique)

- La vapeur est évacuée de la chambre vers le système de condensation

- La pression descend lentement de 2,1 bars à 0 bar (pression atmosphérique)

- La température baisse de 134°C à environ 100-105°C

- Évacuation contrôlée pour éviter l’ébullition brusque des liquides (risque d’explosion de flacons)

- Les instruments restent très chauds et humides à ce stade

PHASE 4 : SÉCHAGE SOUS VIDE (Étapes 10-12)

Durée : 8-15 minutes (selon type de charge et programme)

Pression : -0,85 à -0,95 bar (vide profond)

Objectif : Éliminer toute l’humidité résiduelle sur les instruments et emballages.

Processus :

- La pompe à vide est réactivée pour créer un vide profond dans la chambre

- Le vide abaisse le point d’ébullition de l’eau bien en-dessous de 100°C

- À -0,9 bar, l’eau bout à environ 45-50°C

- L’humidité résiduelle sur les instruments s’évapore rapidement grâce à la chaleur résiduelle

- La vapeur d’eau est aspirée en continu par la pompe à vide

- Les emballages en papier/non-tissé sèchent complètement

- Ce séchage sous vide est bien plus efficace qu’un séchage atmosphérique

En abaissant la pression, on diminue le point d’ébullition de l’eau. La chaleur résiduelle des instruments (encore à 80-100°C) suffit alors à vaporiser instantanément l’humidité, qui est aspirée par la pompe. Résultat : séchage rapide et complet sans apport de chaleur supplémentaire.

Durée : 30-60 secondes

Processus :

- Arrêt de la pompe à vide

- Ouverture d’une valve d’admission d’air filtré (filtre HEPA 0,2 micron)

- L’air stérile entre progressivement dans la chambre

- La pression remonte doucement de -0,9 bar à 0 bar (atmosphérique)

- La température continue de baisser vers 60-70°C

Durée : 30 secondes

Processus final :

- Vérification finale de tous les paramètres du cycle

- Enregistrement des données du cycle (traçabilité)

- Impression automatique du ticket de cycle (température, pression, durée)

- Signal sonore indiquant la fin du cycle

- Déverrouillage électromécanique de la porte

- La porte peut maintenant être ouverte en sécurité

- Les instruments sont stériles et secs, prêts à l’utilisation ou au stockage

• Tous les paramètres (température, pression, durée) respectés

• Aucune alarme déclenchée pendant le cycle

• Séchage complet : aucune humidité visible

• Indicateurs chimiques virés (changement de couleur)

• Ticket de cycle imprimé avec tous les paramètres validés

• Traçabilité assurée : numéro de cycle, date, heure, opérateur

Cycle complet annoté montrant les 12 étapes : vide fractionné (1-6), montée en pression (7), stérilisation (8), évacuation (9), séchage (10-12)

III. Exemples Internationaux : Pratiques et Réglementations par Pays

3.1 Europe : Conformité EN 13060 et Traçabilité Stricte

🇪🇺UNION EUROPÉENNE

Normes applicables :

- EN 13060 : Norme principale pour petits stérilisateurs à vapeur

- EN 285 : Pour grands stérilisateurs hospitaliers

- ISO 17665 : Stérilisation des dispositifs médicaux – chaleur humide

- Directive 93/42/CEE (remplacée par MDR 2017/745) : Dispositifs médicaux

Exigences spécifiques :

- Tests quotidiens obligatoires : Test de Bowie-Dick ou Helix avant première utilisation

- Qualification périodique : Tests de performance tous les 12-18 mois

- Traçabilité complète : Archivage électronique de tous les cycles (minimum 5 ans)

- Maintenance préventive : Contrat de maintenance annuel recommandé

- Indicateurs biologiques : Test hebdomadaire avec spores de Geobacillus stearothermophilus

Exemple pratique – Cabinet dentaire à Berlin, Allemagne :

Le Dr. Müller utilise un autoclave Classe B de 23L. Chaque matin, avant la première utilisation, son assistante réalise un test Helix pour vérifier la pénétration de la vapeur. Le cycle standard (134°C, 3,5 min) est utilisé pour 85% des instruments. Chaque cycle est tracé électroniquement, et un test biologique avec spores est effectué tous les lundis. L’autoclave est qualifié annuellement par un technicien certifié selon EN 13060. Tous les emballages portent des indicateurs chimiques Classe 5 qui virent du beige au noir.

🇫🇷FRANCE

Particularités réglementaires :

- Bonnes Pratiques de Pharmacie Hospitalière (BPPH) pour les pharmacies

- Norme NF S98-020 : Stérilisation en établissements de santé

- Contrôle qualité renforcé : Validation initiale + requalification annuelle

- Formation obligatoire : Personnel de stérilisation certifié

Exemple : Hôpital Universitaire de Lyon

Service de stérilisation centrale avec 12 autoclaves Classe B. Protocole strict : test Bowie-Dick quotidien sur chaque appareil, indicateurs chimiques dans chaque paquet, tests biologiques bihebdomadaires. Traçabilité informatisée complète permettant de remonter à chaque instrument jusqu’au patient. Température et pression enregistrées en continu par dataloggers. Revalidation annuelle avec tests de pénétration thermique sur charges standardisées.

3.2 États-Unis : FDA et Standards AAMI

🇺🇸ÉTATS-UNIS

Réglementation fédérale :

- FDA 21 CFR Part 880.6890 : Stérilisateurs à vapeur pour usage médical

- AAMI ST79 : Standard pour stérilisation vapeur en établissements de santé

- ANSI/AAMI ST55 : Stérilisateurs à vapeur de table

- CDC Guidelines : Directives des Centers for Disease Control

Différences avec l’Europe :

- Moins d’accent sur la classification Classe B (concept européen)

- Focus sur la validation du procédé (IQ/OQ/PQ)

- Tests biologiques plus fréquents : recommandation quotidienne pour certains établissements

- Cycles souvent plus longs : 15 min à 121°C ou 10 min à 132°C

Exemple : Clinique dentaire à New York

La Dre Johnson utilise un autoclave Tuttnauer T-Edge Classe B. Protocole FDA-compliant : test biologique avec spores Geobacillus stearothermophilus dans chaque charge contenant des implants. Indicateurs chimiques Classe 4 dans chaque paquet. Cycle standard : 132°C pendant 10 minutes (plus long que le standard européen de 134°C/3 min). Documentation méticuleuse dans un registre papier + électronique. Maintenance trimestrielle par technicien certifié. Inspection annuelle par le département de santé de l’État de New York.

Autoclave Classe B de 23 litres avec écran tactile, imprimante intégrée et systèmes de traçabilité électronique – standard dans les cliniques modernes

3.3 Japon : Excellence Technique et Normes JIS

🇯🇵JAPON

Cadre réglementaire :

- JIS T 7322 : Norme japonaise pour stérilisateurs à vapeur (équivalent EN 13060)

- MHLW Guidelines : Directives du Ministère de la Santé, du Travail et du Bien-être

- Pharmaceutical Affairs Law : Loi sur les affaires pharmaceutiques

Particularités japonaises :

- Qualité de l’eau ultra-stricte : Eau purifiée ou distillée obligatoire (conductivité <10 µS/cm)

- Maintenance préventive intensive : Inspection mensuelle systématique

- Documentation exhaustive : Registres détaillés avec signatures manuscrites

- Culture du « Kaizen » : Amélioration continue des processus

Exemple : Clinique dentaire à Tokyo

Le Dr. Tanaka utilise un autoclave MOCOM Classe B. Protocole rigoureux : système de purification d’eau par osmose inverse intégré, test Helix quotidien, indicateurs biologiques hebdomadaires. Chaque instrument est emballé individuellement dans des sachets avec triple scellage. Cycle standard : 135°C pendant 4 minutes (légèrement plus élevé que le standard européen). L’autoclave est connecté à un système informatique central qui archive tous les cycles sur 10 ans. Maintenance préventive mensuelle avec remplacement systématique des joints et filtres. Revalidation semestrielle par organisme accrédité.

3.4 Chine : Standardisation et Croissance Rapide

🇨🇳CHINE

Normes nationales :

- GB 30690-2014 : Norme pour stérilisateurs à vapeur de table

- YY 0646-2008 : Indicateurs biologiques pour stérilisation

- CFDA Regulations : Réglementation de l’Administration des Aliments et Médicaments

Évolution récente :

- Harmonisation progressive avec les normes ISO et EN

- Marché en explosion : Croissance de 15% par an du parc d’autoclaves

- Fabricants locaux compétitifs : Shinva, Huanyu, Zealway

- Contrôle qualité renforcé depuis 2018

Exemple : Hôpital de Shanghai

Service de stomatologie avec 8 autoclaves Classe B (4 importés européens, 4 chinois). Protocole hybride : tests Bowie-Dick quotidiens, indicateurs chimiques Classe 4 ou 5, tests biologiques hebdomadaires. Cycle standard : 134°C pendant 4 minutes. Système de traçabilité électronique en cours de déploiement (précédemment registres papier). Formation continue du personnel avec certifications nationales. Maintenance trimestrielle. L’hôpital vise l’accréditation internationale JCI (Joint Commission International), ce qui impose des standards encore plus élevés.

3.5 Inde : Développement et Défis d’Infrastructure

🇮🇳INDE

Cadre réglementaire :

- IS 13558 : Norme indienne pour stérilisateurs à vapeur (basée sur EN 285)

- CDSCO Guidelines : Directives de l’Organisation Centrale de Contrôle des Médicaments

- BIS Standards : Bureau des Normes Indiennes

Défis spécifiques :

- Qualité d’eau variable : Nécessité de systèmes de purification robustes (TDS élevé)

- Instabilité électrique : Onduleurs et régulateurs de tension indispensables

- Climat chaud et humide : Conditions difficiles pour les équipements électroniques

- Disparités urbain/rural : Accès limité aux autoclaves modernes en zones rurales

Exemple : Clinique dentaire à Mumbai

Le Dr. Patel a investi dans un autoclave Classe B de fabrication européenne. Défis rencontrés : qualité d’eau municipale médiocre (TDS >500 ppm) nécessitant un système RO (osmose inverse) dédié, coupures de courant fréquentes imposant un onduleur de 3 kVA. Protocole adapté : test Helix bi-hebdomadaire (au lieu de quotidien), indicateurs chimiques systématiques, tests biologiques mensuels. Cycle à 134°C pendant 4 minutes. Maintenance tous les 3 mois en raison des conditions difficiles. Malgré les défis, le cabinet maintient un haut niveau de stérilisation conforme aux standards internationaux, attirant une clientèle aisée soucieuse de sécurité.

Instruments correctement emballés dans des sachets de stérilisation avec indicateurs chimiques – étape critique avant le chargement dans l’autoclave

IV. Contrôles de Qualité et Tests de Validation

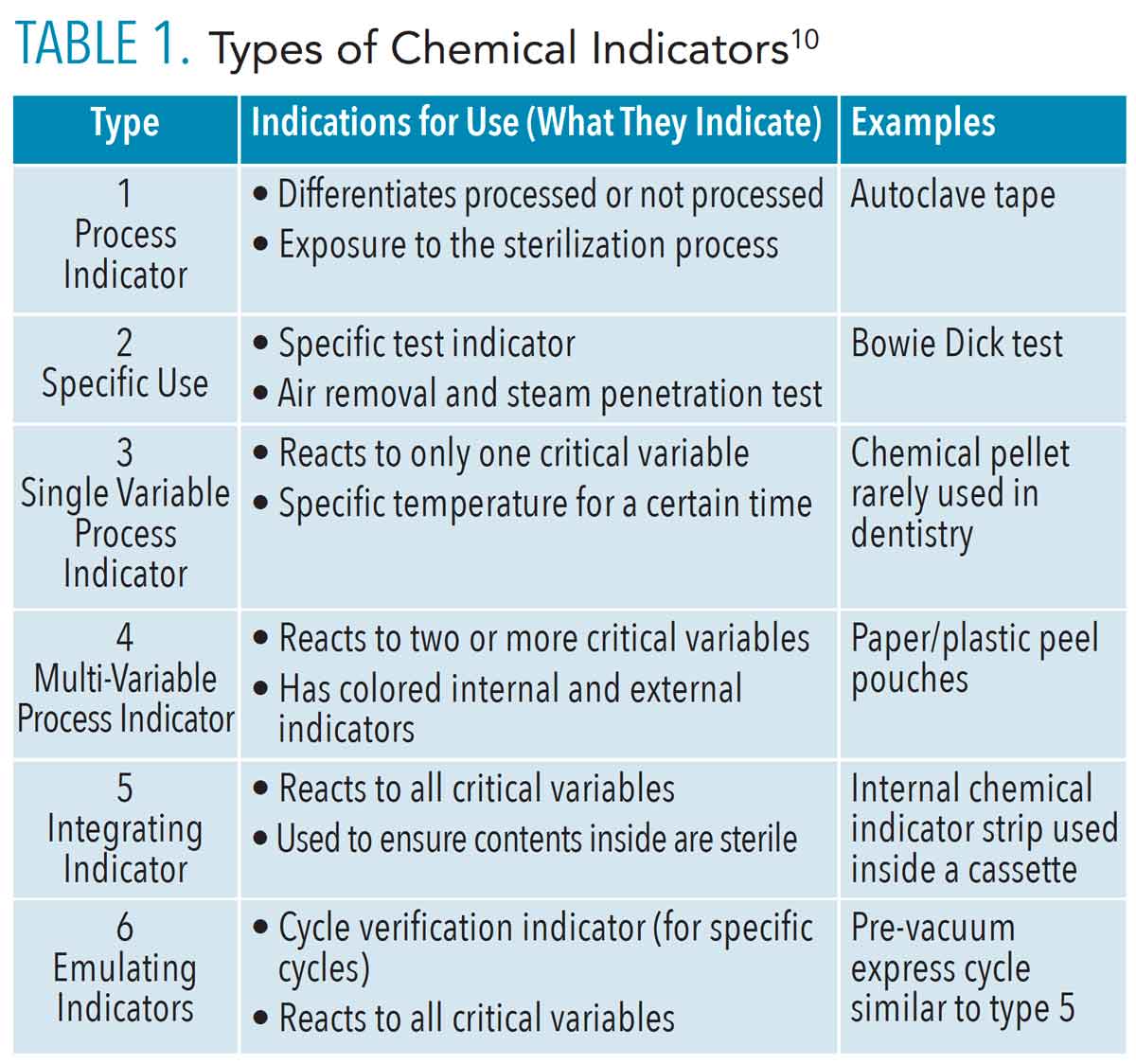

4.1 Les Trois Niveaux d’Indicateurs

- Classe 1 : Indicateurs externes (rubans adhésifs) – confirment exposition à la chaleur

- Classe 2 : Tests de Bowie-Dick – vérifient élimination air et pénétration vapeur

- Classe 3 : Indicateurs simples – répondent à un paramètre (température)

- Classe 4 : Multi-paramètres – température + temps

- Classe 5 : Intégrateurs – température + temps + pression (les plus fiables)

- Classe 6 : Émulateurs – simulent la résistance d’un micro-organisme spécifique

Standard universel : Spores de Geobacillus stearothermophilus

- Population : 10⁶ spores par indicateur

- Résistance : Survit 121°C pendant 2 min, détruit à 121°C pendant 15 min

- Incubation : 24-48h à 55-60°C dans milieu de culture

- Résultat positif : Virage du milieu = échec de stérilisation

- Résultat négatif : Pas de virage = stérilisation validée

Fréquence recommandée :

- Europe : Hebdomadaire minimum

- USA : Quotidien pour charges implantables

- Japon : Hebdomadaire avec documentation rigoureuse

Gamme complète d’indicateurs de stérilisation : indicateurs chimiques de différentes classes et indicateurs biologiques avec ampoules de spores

4.2 Tests Spécifiques Classe B

Objectif : Vérifier l’efficacité de l’élimination de l’air et la pénétration de la vapeur dans les charges poreuses.

Protocole :

- Placer un pack Bowie-Dick standardisé (textile avec feuille indicatrice au centre) seul dans la chambre vide

- Lancer un cycle Bowie-Dick dédié (134°C, 3,5 min)

- Examiner la feuille indicatrice après le cycle

- Résultat attendu : Virage uniforme de couleur sur toute la surface

- Échec : Zones pâles ou irrégulières = poches d’air résiduelles = autoclave défaillant

Avantage : Dispositif réutilisable, plus économique à long terme.

Protocole :

- Insérer une bandelette indicatrice chimique dans un tube creux spiralé (helix) de 1,5m

- Placer le dispositif seul dans la chambre

- Cycle standard (134°C, 3,5 min)

- Vérifier le virage de l’indicateur au centre du tube helix

- Validation : Virage complet = vapeur a pénétré le tube creux le plus difficile

Fréquence : Quotidien automatique sur autoclaves modernes

Processus :

- Chambre vide, porte fermée

- Création d’un vide de -0,9 bar

- Maintien pendant 5-10 minutes

- Mesure de la remontée en pression

- Critère de réussite : Remontée <0,1 bar en 10 min

- Échec : Fuite d’air = joint défectueux ou porte mal fermée

V. Préparation des Charges et Bonnes Pratiques

5.1 Qualité de l’Eau : Paramètre Critique

💧 Spécifications de l’Eau pour Autoclave Classe B (EN 13060) :

• Conductivité électrique : <15 µS/cm à 25°C (eau très pure)

• pH : 5,0 – 7,5

• Silicates (SiO₂) : <1 mg/L

• Fer (Fe) : <0,2 mg/L

• Cadmium (Cd) : <0,005 mg/L

• Plomb (Pb) : <0,05 mg/L

• Chlorures (Cl⁻) : <2 mg/L

• Phosphates (PO₄³⁻) : <0,5 mg/L

• Dureté totale : <0,02 mmol/L (eau très douce)

Pourquoi une eau si pure ?

- Éviter la corrosion : Minéraux et chlorures attaquent l’acier inoxydable

- Prévenir l’entartrage : Calcaire bouche les valves et tuyauteries

- Garantir la stérilité : Pas de biofilm bactérien dans le circuit vapeur

- Protéger les instruments : Pas de dépôts minéraux sur les surfaces

Solutions de purification :

- Osmose inverse (RO) : Retire 95-99% des minéraux dissous

- Déminéralisation par résines échangeuses d’ions : Conductivité <5 µS/cm

- Distillation : Méthode traditionnelle, eau ultra-pure mais coût énergétique élevé

- Eau stérile commerciale : Solution pratique mais coût élevé à long terme

Système de purification d’eau par osmose inverse pour autoclave – garantit une qualité d’eau optimale et prolonge la durée de vie de l’équipement

5.2 Emballage et Chargement des Instruments

Types d’emballages compatibles Classe B :

- Sachets papier/film : Face papier perméable, face film transparent (inspection visuelle)

- Gaines tubulaires : Thermosoudables, différentes largeurs

- Conteneurs rigides perforés : Réutilisables, avec filtres

- Non-tissés (SMS) : Spunbond-Meltblown-Spunbond, très perméables

- Textile : Coton double épaisseur (usage hospitalier, moins courant en cabinet)

Règles d’or du chargement :

- Ne pas surcharger : Maximum 60-70% du volume de la chambre

- Orientation verticale : Paquets debout, jamais empilés à plat

- Espacement : Minimum 1 cm entre chaque paquet pour circulation vapeur

- Instruments ouverts : Ciseaux ouverts, pinces déverrouillées

- Instruments creux : Orientation facilitant l’écoulement des condensats

- Charges homogènes : Éviter métal massif + textiles dans même cycle

- Indicateurs chimiques : Au centre de chaque paquet + indicateur externe

• Liquides fermés hermétiquement (risque d’explosion)

• Matières grasses, huiles, poudres (pas de contact avec vapeur)

• Certains plastiques thermosensibles (vérifier compatibilité)

• Produits inflammables ou volatils

• Instruments électroniques non conçus pour autoclavage

VI. Maintenance et Dépannage

6.1 Maintenance Préventive Systématique

| Fréquence | Opérations | Responsable |

|---|---|---|

| Quotidien | • Test d’étanchéité automatique • Test Bowie-Dick/Helix • Nettoyage extérieur • Vérification niveau eau purifiée • Vidange réservoir eaux usées |

Opérateur |

| Hebdomadaire | • Test biologique (spores) • Nettoyage chambre et joint • Vérification filtre air • Contrôle tickets de cycle |

Opérateur |

| Mensuel | • Nettoyage filtre pompe à vide • Détartrage générateur vapeur • Lubrification joint porte • Test qualité eau (conductivité) |

Opérateur formé |

| Trimestriel | • Maintenance préventive complète • Remplacement joints usés • Vérification capteurs • Nettoyage circuit vapeur • Test performance pompe vide |

Technicien certifié |

| Annuel | • Requalification complète selon EN 13060 • Tests de performance (IQ/OQ/PQ) • Calibration capteurs T° et pression • Révision complète pompe à vide • Rapport de conformité |

Organisme accrédité |

6.2 Pannes Courantes et Solutions

Causes possibles : Joint de porte usé, porte mal fermée, fissure chambre

Solutions : Nettoyer joint, remplacer si craquelé, vérifier verrouillage mécanique

Causes possibles : Pompe à vide défaillante, durée séchage insuffisante, surcharge

Solutions : Vérifier performance pompe (test vide), augmenter temps séchage, réduire charge

Causes possibles : Résistance générateur défectueuse, air résiduel, eau impure

Solutions : Contrôle électrique résistance, test Bowie-Dick, vérifier qualité eau

Causes possibles : Vide fractionné inefficace, poches d’air non éliminées

Solutions : Vérifier performance pompe à vide, nettoyer valves, contrôle électrovanne

VII. Traçabilité et Documentation Réglementaire

7.1 Exigences de Traçabilité

La traçabilité complète des cycles de stérilisation est une obligation réglementaire dans tous les pays développés. Elle permet de :

- Prouver qu’un instrument utilisé sur un patient était effectivement stérile

- Identifier tous les patients exposés en cas de défaillance d’un cycle

- Démontrer la conformité lors d’inspections réglementaires

- Analyser les tendances et détecter les dérives de performance

Informations minimales à enregistrer pour chaque cycle :

- Date et heure de début/fin de cycle

- Numéro unique de cycle (traçabilité)

- Identification de l’autoclave (numéro de série)

- Programme sélectionné (134°C/3min ou 121°C/15min)

- Courbes temps/température/pression enregistrées en continu

- Nom de l’opérateur

- Contenu de la charge (liste instruments ou type)

- Résultats indicateurs chimiques et biologiques

- Validation finale : cycle réussi ou échoué

Durée d’archivage :

- Europe : Minimum 5 ans (10 ans pour implants)

- USA : Minimum 3 ans (FDA), mais recommandation de 10 ans

- Japon : 10 ans minimum

7.2 Systèmes Informatisés de Traçabilité

Les autoclaves Classe B modernes intègrent des systèmes de traçabilité électronique sophistiqués :

- Enregistrement automatique : Tous les paramètres en temps réel

- Imprimante thermique intégrée : Ticket de cycle imprimé automatiquement

- Connexion réseau : Export des données vers serveur central

- Code-barres/RFID : Identification automatique des instruments

- Interface utilisateur intuitive : Écran tactile couleur

- Alertes automatiques : Notification en cas d’anomalie

- Rapports statistiques : Tableau de bord performance

Bonnes et mauvaises pratiques de chargement : disposition correcte des instruments pour assurer une stérilisation efficace et un séchage optimal

Conclusion : Excellence et Rigueur en Stérilisation

La stérilisation par autoclave de Classe B représente le niveau le plus élevé de performance et de sécurité pour les établissements de soins de petite et moyenne taille. Les 12 étapes détaillées dans ce guide – du vide fractionné au séchage sous vide – garantissent l’élimination de 100% des micro-organismes pathogènes, y compris les spores les plus résistantes.

La norme EN 13060 et ses équivalents internationaux (JIS, AAMI, GB) établissent un cadre réglementaire strict qui, lorsqu’il est scrupuleusement respecté, assure une protection maximale des patients. Que ce soit en Europe avec la rigueur de la traçabilité, aux États-Unis avec l’accent sur la validation, au Japon avec l’excellence technique, en Chine avec la standardisation rapide, ou en Inde face aux défis d’infrastructure, le principe reste universel : la stérilisation n’est pas négociable.

🎯 Points Clés à Retenir :

✅ Vide fractionné = Performance Classe B : 3 pulses éliminent >99% de l’air

✅ 134°C pendant 3-4 minutes : Cycle standard universel

✅ Séchage sous vide : Instruments complètement secs = prêts à l’emploi

✅ Tests quotidiens obligatoires : Bowie-Dick ou Helix avant première utilisation

✅ Eau ultra-pure : Conductivité <15 µS/cm = longévité de l’autoclave

✅ Traçabilité complète : Chaque cycle documenté = sécurité juridique

✅ Maintenance préventive : Respect du planning = fiabilité optimale

✅ Formation continue : Personnel formé = stérilisation efficace

En suivant rigoureusement ces protocoles et en maintenant une vigilance constante sur la qualité de chaque cycle, les professionnels de santé du monde entier contribuent quotidiennement à la prévention des infections nosocomiales et à la sécurité de millions de patients. L’autoclave de Classe B n’est pas simplement un équipement médical – c’est un gardien silencieux de la santé publique, dont la performance repose sur la compréhension approfondie et le respect scrupuleux de chaque étape du cycle de stérilisation.

Document technique rédigé conformément aux normes EN 13060, ISO 17665, AAMI ST79, JIS T 7322

Sources : Tuttnauer, MELAG, MOCOM, FDA, CDC, Organismes de normalisation européens et internationaux

Mise à jour : 2025